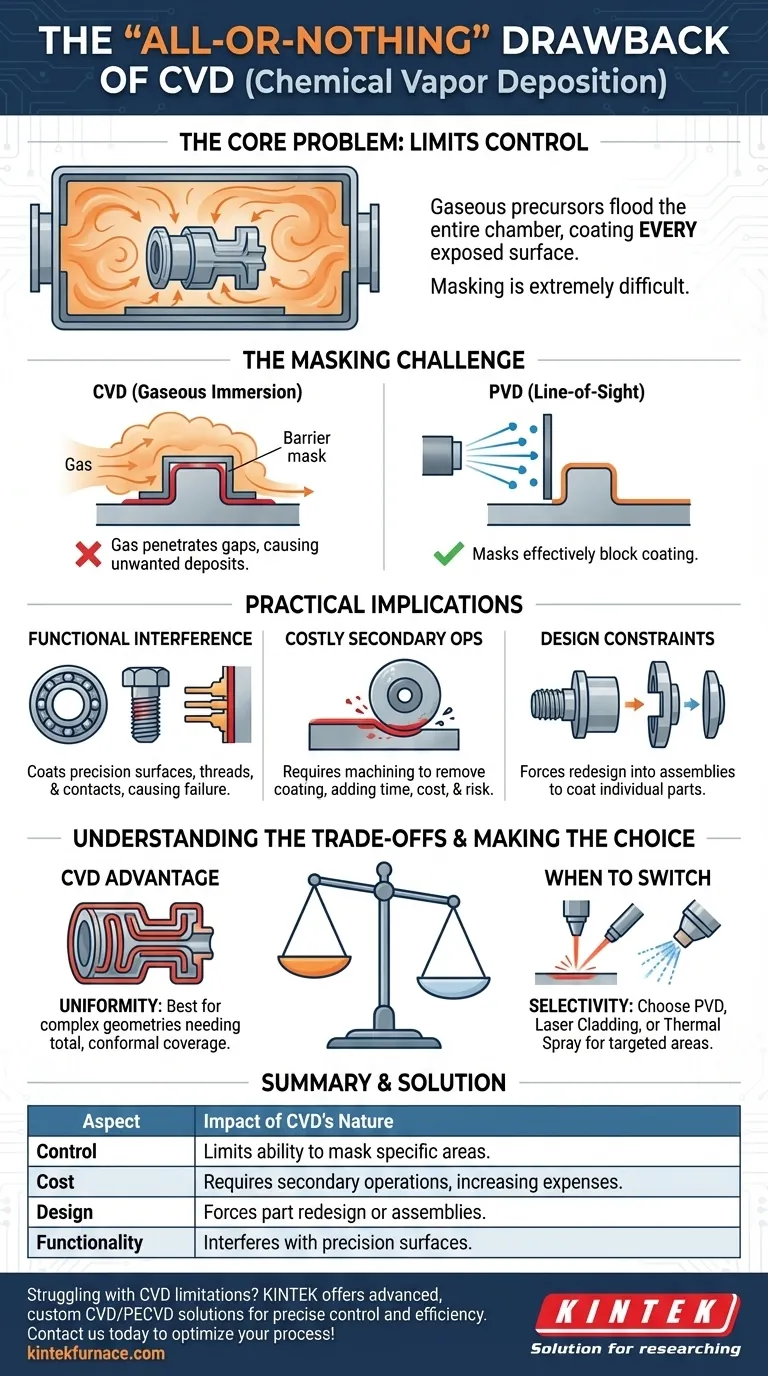

Im Kern ist der „Alles-oder-Nichts“-Charakter der chemischen Gasphasenabscheidung (CVD) ein Nachteil, da er die Kontrolle grundlegend einschränkt. Der Prozess ist darauf ausgelegt, eine Reaktionskammer mit gasförmigen Vorläufern zu fluten, die sich auf jeder freiliegenden Oberfläche als einheitliche Beschichtung abscheiden. Dies macht es extrem schwierig, bestimmte Bereiche abzuschirmen oder zu schützen, was die Anwendung in Fällen einschränkt, in denen nur ein Teil einer Komponente die Eigenschaften der Beschichtung benötigt.

Die Hauptherausforderung des „Alles-oder-Nichts“-Verhaltens der CVD ergibt sich aus der extremen Schwierigkeit, Teile in ihrer gasförmigen Umgebung effektiv abzuschirmen. Dies macht sie unpraktisch für Komponenten, die sowohl beschichtete als auch unbeschichtete funktionale Oberflächen für einen korrekten Betrieb benötigen.

Die Herausforderung: Maskierung in einer gasförmigen Umgebung

Um zu verstehen, warum eine selektive Beschichtung so schwierig ist, muss man zunächst den CVD-Prozess selbst verstehen. Es ist nicht wie das Aufbringen einer Flüssigkeit oder eines Pulvers, das durch einfaches Klebeband oder Vorrichtungen blockiert werden kann.

Wie die CVD eine vollständige Abdeckung erreicht

Der CVD-Prozess beinhaltet das Erhitzen eines Substrats (des zu beschichtenden Teils) in einer Vakuumkammer. Anschließend werden flüchtige Vorläufergase eingeleitet, die an den heißen Oberflächen reagieren und zersetzen, um einen festen, dünnen Film zu bilden.

Da die Komponente in dieses reaktive Gas eingetaucht ist, lagert sich die Beschichtung auf jeder Oberfläche ab, die das Gas erreichen kann, einschließlich komplexer innerer Geometrien, Hinterschneidungen und Sacklöchern. Diese Fähigkeit, eine perfekt konforme und gleichmäßige Schicht zu erzeugen, ist eine der größten Stärken der CVD.

Warum herkömmliche Maskierung fehlschlägt

Dieses Eintauchen in Gas ist auch die Ursache des Nachteils. Die Vorläufergase können leicht kleinste Spalten durchdringen und unter den Rändern herkömmlicher Masken hindurchsickern.

Im Gegensatz zu einem Sichtlinienprozess wie dem Sprühen kann man nicht einfach einen Bereich absperren. Das Gas fließt um jede Barriere herum, wodurch die meisten einfachen Maskierungstechniken unwirksam werden und eine unerwünschte Beschichtungsabscheidung resultiert.

Praktische Auswirkungen einer unkontrollierten Beschichtung

Wenn ein Design sowohl beschichtete als auch unbeschichtete Oberflächen an einem einzigen Teil erfordert, führt die Alles-oder-Nichts-Natur der CVD zu erheblichen technischen und Kostenauswirkungen.

Interferenz mit der Funktionalität

Viele Komponenten haben Bereiche, die für die Funktion unbeschichtet bleiben müssen. Eine Beschichtung, egal wie dünn, kann nachteilig sein bei:

- Präzisionspassflächen wie Lagerzapfen.

- Gewindelöchern, bei denen Toleranzen kritisch sind.

- Elektrischen Kontaktpunkten, die Leitfähigkeit erfordern.

Eine unerwünschte Beschichtung in diesen Bereichen kann zum Ausfall des Teils, zu kostspieligen Nacharbeiten oder zur Unbrauchbarkeit der Komponente führen.

Die Notwendigkeit von Sekundäroperationen

Die gängigste Umgehungslösung besteht darin, das gesamte Teil zu beschichten und dann einen sekundären Prozess, wie Schleifen oder Präzisionsbearbeitung, zu verwenden, um die Beschichtung von den Bereichen zu entfernen, in denen sie nicht erwünscht ist.

Dieser Ansatz fügt der Produktion erhebliche Zeit und Kosten hinzu und birgt das Risiko, das Teil oder die gewünschte Beschichtung während des Entfernungssprozesses zu beschädigen.

Einschränkungen beim Teiledesign

Diese Einschränkung zwingt Ingenieure, um den Prozess herum zu konstruieren. Ein einzelnes, komplexes Teil, das eine Teilbeschichtung benötigt, muss möglicherweise als mehrteilige Baugruppe neu gestaltet werden.

Jedes Teil kann einzeln beschichtet und dann zusammengebaut werden, was die Fertigungs-, Lagerhaltungs- und Montagephasen der Produktion verkompliziert.

Verständnis der Kompromisse

Das Merkmal „Alles oder Nichts“ ist nur dann ein Nachteil, wenn eine Teilbeschichtung das Ziel ist. In vielen Fällen ist dieses Merkmal ein deutlicher Vorteil.

Gleichmäßigkeit als Schlüsselstärke

Wenn Sie eine gesamte Komponente beschichten müssen, insbesondere eine mit komplexen Formen oder inneren Kanälen, ist CVD oft die überlegene Wahl. Seine Fähigkeit, eine vollständig gleichmäßige Schicht zu liefern, ist von vielen anderen Techniken unübertroffen.

Vergleich mit Sichtlinienprozessen

Prozesse wie die physikalische Gasphasenabscheidung (PVD) sind „Sichtlinienprozesse“, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Dies macht die Maskierung und Teilbeschichtung bei PVD viel einfacher. Es macht es jedoch auch sehr schwierig, komplexe Geometrien, innere Bohrungen oder die „beschattete“ Seite eines Teils ohne komplexe Rotation und Vorrichtungen zu beschichten.

Andere CVD-Einschränkungen, die zu berücksichtigen sind

Über die Maskierung hinaus können andere Faktoren CVD ungeeignet machen. Der Prozess erfordert oft hohe Temperaturen, die empfindliche Substrate beschädigen oder verziehen können. Die Größe der Komponente wird auch durch die Abmessungen der Reaktionskammer begrenzt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für oder gegen CVD muss auf den funktionalen Anforderungen Ihrer Komponente und der zu beschichtenden Geometrie basieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gesamte Komponente mit einer hochgleichmäßigen, konformen Schicht zu beschichten: CVD ist eine ausgezeichnete Wahl, da seine „Alles-oder-Nichts“-Natur zu einem erheblichen Vorteil wird.

- Wenn Ihr Hauptaugenmerk darauf liegt, nur einen bestimmten, gezielten Bereich eines Teils zu beschichten: Sie sollten Alternativen wie PVD, Laserauftragschweißen oder Thermalspritzen in Betracht ziehen, da die Schwierigkeit und die Kosten der Maskierung CVD unpraktisch machen.

- Wenn Ihre Komponente sowohl beschichtete als auch unbeschichtete Oberflächen benötigt und nicht einfach zerlegt werden kann: Wägen Sie sorgfältig die Kosten und das Risiko einer sekundären Bearbeitung zur Entfernung der unerwünschten CVD-Beschichtung gegen die Verwendung eines anderen, selektiveren Prozesses ab.

Indem Sie verstehen, dass die größte Stärke der CVD auch die Quelle ihrer Haupteinschränkung ist, können Sie die effektivste und wirtschaftlichste Beschichtungsstrategie für Ihr Projekt auswählen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Alles-oder-Nichts-Natur der CVD |

|---|---|

| Kontrolle | Schränkt die Fähigkeit ein, bestimmte Bereiche abzuschirmen, was zu einer gleichmäßigen Beschichtung aller freiliegenden Oberflächen führt |

| Kosten | Erfordert Sekundäroperationen wie Bearbeitung zur Entfernung unerwünschter Beschichtungen, was die Ausgaben erhöht |

| Design | Erzwingt eine Neugestaltung des Teils oder Mehrteil-Baugruppen für Anforderungen an Teilbeschichtungen |

| Funktionalität | Kann Präzisionspassflächen, Gewinde oder elektrische Kontakte beeinträchtigen |

| Alternativen | PVD, Laserauftragschweißen oder Thermalspritzen bieten eine bessere Selektivität für gezielte Beschichtungen |

Haben Sie Probleme mit den Einschränkungen der CVD in Ihrem Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen, um diese Herausforderungen zu meistern. Durch die Nutzung unserer außergewöhnlichen F&E und unserer hausinternen Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und präzise Kontrolle und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen Ihre Beschichtungsprozesse optimieren und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik