Im Kern ist die primäre Entwicklungsrichtung zur Verbesserung der chemischen Gasphasenabscheidung (CVD)-Technologie der Vorstoß hin zu Niedertemperatur- und Hochvakuumprozessen. Diese strategische Verschiebung zielt darauf ab, die erheblichen Einschränkungen traditioneller Hochtemperaturmethoden zu überwinden und die Anwendung von Hochleistungsbeschichtungen auf einer viel breiteren Materialpalette ohne thermische Schäden zu ermöglichen.

Die grundlegende Herausforderung der CVD besteht darin, dass die zur Durchführung der Beschichtungsreaktion erforderliche Wärme auch das zu schützende Teil beschädigen kann. Daher ist das Hauptziel der Industrie, neue Wege zu finden, um diese chemische Reaktion zu energetisieren, ohne auf extreme, zerstörerische Temperaturen angewiesen zu sein.

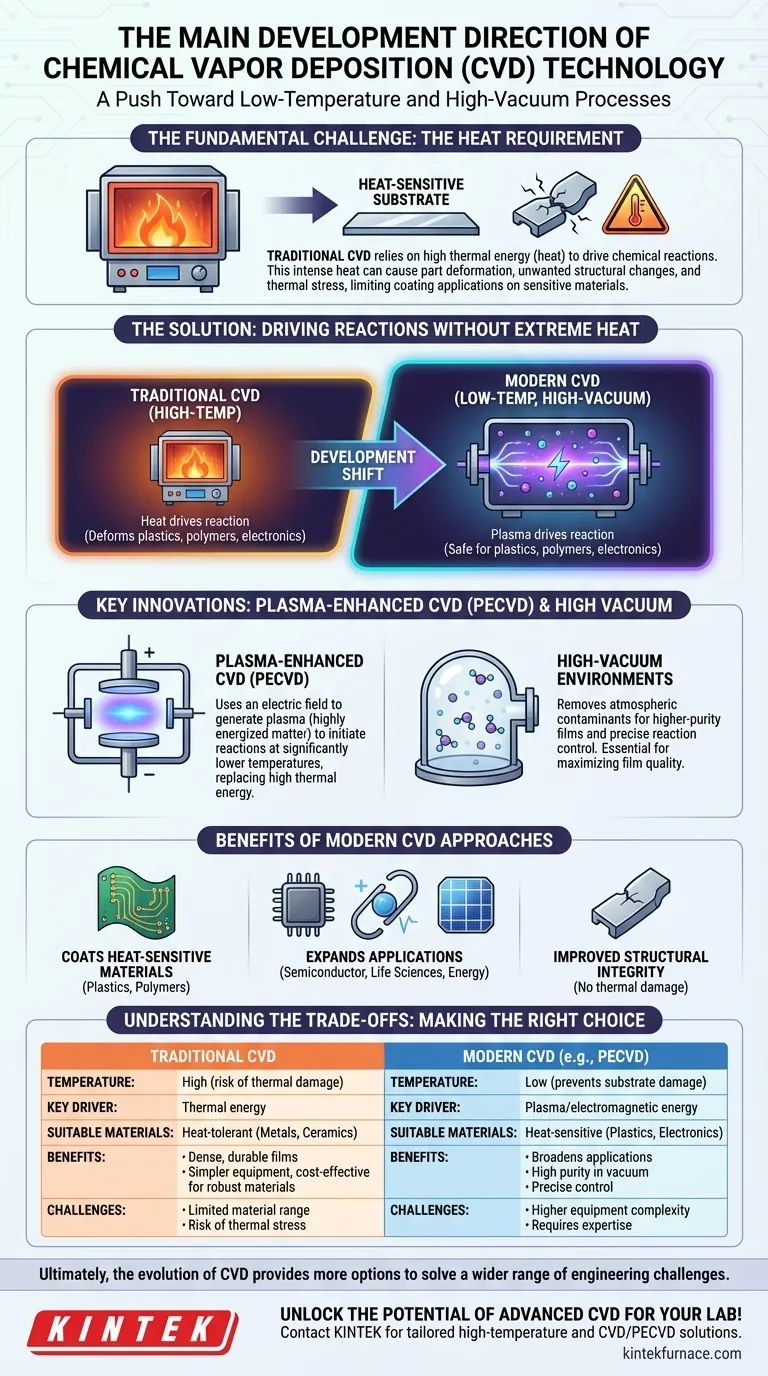

Die grundlegende Herausforderung der CVD: Der Wärmebedarf

Die traditionelle CVD ist ein leistungsstarker Prozess zur Herstellung langlebiger, schützender Dünnschichten. Ihre Abhängigkeit von hoher Hitze schafft jedoch ein erhebliches technisches Problem.

Wie traditionelle CVD funktioniert

Der CVD-Prozess läuft in vier Hauptphasen ab: Ein Precursor-Gas diffundiert zum Substrat, wird auf der Oberfläche adsorbiert, eine chemische Reaktion bildet den Feststofffilm und gasförmige Nebenprodukte werden entfernt.

Bei der konventionellen CVD ist thermische Energie der Motor, der diese kritische chemische Reaktion antreibt. Die gesamte Kammer wird auf Temperaturen erhitzt, die hoch genug sind, um die Precursor-Gase abzubauen und den gewünschten Film abzuscheiden.

Das Problem mit hohen Temperaturen

Diese Abhängigkeit von extremer Hitze ist der Hauptnachteil der Technologie. Hohe Abscheidungstemperaturen können zu Teilverformungen, unerwünschten Strukturänderungen und thermischen Spannungen im Substratmaterial führen.

Diese Effekte können die mechanischen Eigenschaften des Materials beeinträchtigen und die Bindung zwischen Beschichtung und Oberfläche schwächen. Entscheidend ist, dass sie auch die Arten von Materialien einschränken, die beschichtet werden können, und die meisten Kunststoffe, Polymere und empfindlichen elektronischen Komponenten ausschließen, die der Hitze nicht standhalten können.

Die Lösung: Reaktionen ohne extreme Hitze antreiben

Um die Anwendungen der CVD zu erweitern, konzentrieren sich Forscher und Ingenieure auf die Entwicklung von Methoden, die die gleichen hochwertigen Beschichtungen ohne die schädlichen Nebenwirkungen intensiver Hitze erreichen.

Das Ziel: Niedertemperatur, Hochvakuum

Das zentrale Ziel ist es, die Abscheidungstemperatur zu senken. Dies ermöglicht die Beschichtung wärmeempfindlicher Materialien und gewährleistet die strukturelle Integrität des fertigen Teils.

Der Betrieb in einer Hochvakuumumgebung ist ein ergänzendes Ziel. Ein Vakuum entfernt unerwünschte atmosphärische Moleküle, verhindert Kontaminationen und gibt Ingenieuren präzise Kontrolle über die chemischen Reaktionen, was zu Filmen höherer Reinheit führt.

Wie niedrigere Temperaturen erreicht werden

Die prominenteste Lösung ist der Einsatz von Plasma-unterstützten Prozessen, oft als Plasma-Enhanced CVD (PECVD) bezeichnet.

Anstatt sich ausschließlich auf Hitze zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen – einen hoch energetisierten Materiezustand. Dieses Plasma liefert die notwendige Energie, um die chemische Reaktion bei einer viel niedrigeren Temperatur einzuleiten, wodurch thermische Energie effektiv durch elektromagnetische Energie ersetzt wird.

Vorteile moderner CVD-Ansätze

Durch die erfolgreiche Senkung der Prozesstemperatur erschließen moderne CVD-Methoden mehrere entscheidende Vorteile. Sie ermöglichen die Abscheidung von schützenden und funktionalen Beschichtungen auf Kunststoffen, komplexer Elektronik und anderen empfindlichen Substraten.

Dies erweitert den Einsatz von CVD in neue Bereiche der Halbleiter-, Biowissenschafts- und Energieindustrie, wo hohe Leistung bei empfindlichen Komponenten unerlässlich ist.

Die Kompromisse verstehen

Obwohl die Niedertemperatur-CVD ein großer Fortschritt ist, erfordert die Wahl eines Prozesses ein Verständnis der Kompromisse zwischen verschiedenen Methoden.

Traditionelle CVD: Einfachheit und Qualität

Die Hochtemperatur-CVD ist ein ausgereifter, gut verstandener Prozess. Für Materialien, die die Hitze tolerieren können (wie Metalle und Keramiken), können außergewöhnlich dichte, langlebige und hochwertige Filme erzeugt werden. Die Ausrüstung ist oft einfacher und kostengünstiger als fortschrittliche Niedertemperatursysteme.

Niedertemperatur-CVD: Komplexität und Kontrolle

Niedertemperaturmethoden wie PECVD erfordern komplexere und teurere Ausrüstung zur Erzeugung und Steuerung des Plasmas. Das Erreichen einer perfekten Filmhaftung und die Steuerung innerer Spannungen in der Beschichtung kann anspruchsvoller sein und erfordert eine größere Prozesskontrolle und Fachkenntnisse.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Prozesses erfordert die Abstimmung der Fähigkeiten der Technologie mit Ihren spezifischen Material- und Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung robuster, hitzetoleranter Materialien liegt: Die traditionelle Hochtemperatur-CVD bietet oft eine zuverlässige und kostengünstige Lösung für die Erzeugung eines hochwertigen Films.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Niedertemperaturprozesse wie PECVD sind unerlässlich, um thermische Schäden an Materialien wie Kunststoffen, Polymeren oder integrierten Schaltkreisen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmreinheit und Prozesskontrolle liegt: Ein Hochvakuumsystem ist unverzichtbar, da es Kontaminationen minimiert und eine präzise Steuerung der Abscheidungsumgebung ermöglicht.

Letztendlich geht es bei der Entwicklung der CVD darum, mehr Optionen zur Lösung einer breiteren Palette technischer Herausforderungen bereitzustellen.

Zusammenfassungstabelle:

| Aspekt | Traditionelle CVD | Moderne CVD (z.B. PECVD) |

|---|---|---|

| Temperatur | Hoch (kann thermische Schäden verursachen) | Niedrig (verhindert Substratschäden) |

| Hauptantrieb | Thermische Energie | Plasma/elektromagnetische Energie |

| Geeignete Materialien | Hitzetolerant (z.B. Metalle, Keramiken) | Hitzeempfindlich (z.B. Kunststoffe, Elektronik) |

| Vorteile | Dichte, langlebige Filme; kostengünstig für robuste Materialien | Erweitert Anwendungen; hohe Reinheit im Vakuum |

| Herausforderungen | Begrenzte Materialpalette; Risiko thermischer Spannungen | Höhere Gerätekomplexität; erfordert präzise Kontrolle |

Erschließen Sie das Potenzial der fortschrittlichen CVD für Ihr Labor! Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD-/PECVD-Systemen, unterstützt durch außergewöhnliche F&E und Eigenfertigung. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, egal ob Sie mit empfindlichen Materialien arbeiten oder präzise Prozesskontrolle benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation