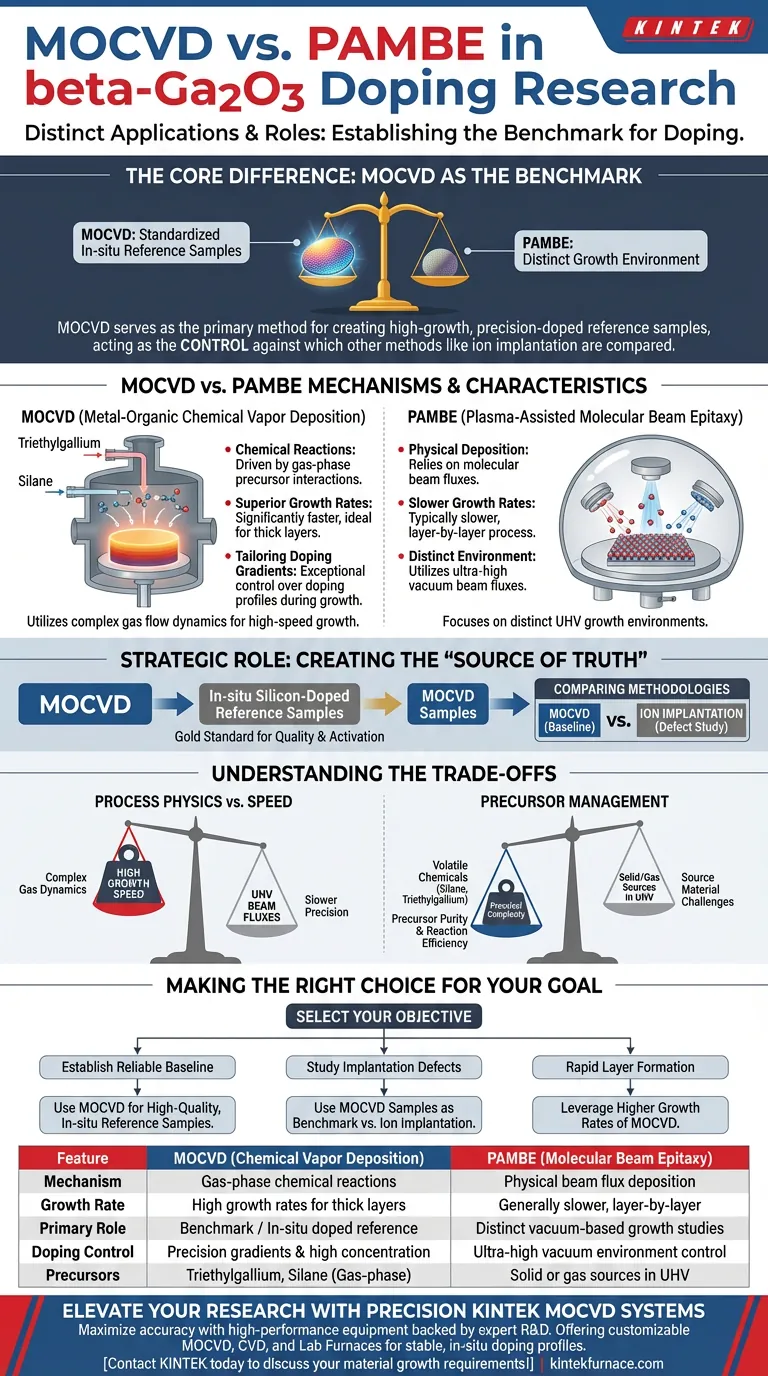

Im Bereich der beta-Ga2O3-Dotierungsforschung unterscheidet sich die metallorganische Gasphasenabscheidung (MOCVD) von der plasmaunterstützten Molekularstrahlepitaxie (PAMBE) dadurch, dass sie die primäre Methode zur Erstellung standardisierter, in-situ siliziumdotierter Referenzproben darstellt. Während PAMBE oft wegen seiner besonderen Wachstumsbedingungen eingesetzt wird, nutzt MOCVD die chemische Reaktion von gasförmigen Vorläufern, um höhere Wachstumsraten zu erzielen und spezifische Dotierungsgradienten zu erzeugen, was es zum wesentlichen Werkzeug für das Benchmarking von Dotierungstechniken macht.

MOCVD fungiert als "Kontrollmethode" in Dotierungsstudien und liefert schnell wachsende, präzisionsdotierte Referenzproben, die es Forschern ermöglichen, die Auswirkungen der Ionenimplantation im Vergleich zu stabilen in-situ-Dotierungsprofilen genau zu vergleichen.

Die Mechanik der MOCVD-Anwendung

Angetrieben durch chemische Reaktionen

Im Gegensatz zu den physikalischen Abscheidungsprozessen, die oft mit Molekularstrahlmethoden verbunden sind, basiert MOCVD auf chemischen Wechselwirkungen.

Es werden gasförmige Vorläufer verwendet, insbesondere Triethylgallium und Silan, die in der Kammer reagieren, um das Material abzuscheiden.

Überlegene Wachstumsraten

Ein definierendes Merkmal von MOCVD in diesem Zusammenhang ist seine Effizienz.

Die chemische Natur der Vorläuferreaktion ermöglicht deutlich höhere Wachstumsraten im Vergleich zu den typischerweise langsameren Abscheidungsraten in PAMBE-Systemen.

Maßgeschneiderte Dotierungsgradienten

MOCVD bietet eine außergewöhnliche Kontrolle über das Dotierungsprofil während der Wachstumsphase.

Forscher nutzen dieses System, um spezifische Dotierungskonzentrationsgradienten zu entwickeln, eine Fähigkeit, die für die Erstellung komplexer Referenzstrukturen, die gewünschte Geräteverhalten nachahmen, entscheidend ist.

Die strategische Rolle: Benchmarking und Referenz

Erstellung der "Quelle der Wahrheit"

Die primäre Anwendung von MOCVD in diesem Bereich ist die Etablierung einer Basislinie.

Es wird zur Herstellung von in-situ siliziumdotierten Referenzproben verwendet, die als Goldstandard für Materialqualität und Dotandenaktivierung dienen.

Vergleich von Dotierungsmethoden

MOCVD-Proben liefern die notwendigen Daten zur Bewertung anderer Dotierungstechniken.

Durch den Vergleich von MOCVD-gewachsenen Proben mit Proben, die mittels Ionenimplantation dotiert wurden, können Forscher die spezifischen Unterschiede und Defekte isolieren und untersuchen, die durch den Implantationsprozess eingeführt werden.

Verständnis der Kompromisse

Prozessphysik vs. Geschwindigkeit

Während MOCVD Geschwindigkeit bietet, ist es ein grundlegend anderer Prozess als PAMBE.

Die höheren Wachstumsraten von MOCVD sind vorteilhaft für die Erstellung dicker Referenzschichten, dies beruht jedoch auf komplexer Gasströmungsdynamik anstelle der Ultrahochvakuum-Strahlflüsse, die in PAMBE verwendet werden.

Vorläufermanagement

MOCVD erfordert das präzise Management flüchtiger Chemikalien wie Silan und Triethylgallium.

Dies führt eine chemische Komplexität in Bezug auf die Reinheit der Vorläufer und die Reaktionseffizienz ein, die sich von den Herausforderungen bei den Ausgangsmaterialien in PAMBE unterscheidet.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer beta-Ga2O3-Forschung zu maximieren, wählen Sie das System, das Ihren spezifischen Zielen entspricht:

- Wenn Ihr Hauptaugenmerk auf der Etablierung einer zuverlässigen Basislinie liegt: Verwenden Sie MOCVD, um hochwertige, in-situ siliziumdotierte Referenzproben zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Implantationsdefekten liegt: Verwenden Sie MOCVD-Proben als Benchmark, um sie mit den Ergebnissen der Ionenimplantation nach dem Wachstum zu vergleichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Schichtbildung liegt: Nutzen Sie die höheren Wachstumsraten von MOCVD, um notwendige Teststrukturen effizient zu fertigen.

Erfolg in der beta-Ga2O3-Dotierungsforschung beruht auf der Verwendung von MOCVD nicht nur für das Wachstum, sondern als Kalibrierungsstandard, an dem alle anderen Dotierungsmethoden gemessen werden.

Zusammenfassungstabelle:

| Merkmal | MOCVD (Chemische Gasphasenabscheidung) | PAMBE (Molekularstrahlepitaxie) |

|---|---|---|

| Mechanismus | Chemische Reaktionen in der Gasphase | Physikalische Strahlflussabscheidung |

| Wachstumsrate | Hohe Wachstumsraten für dicke Schichten | Generell langsamer, schichtweise |

| Primäre Rolle | Benchmark / In-situ dotierte Referenz | Spezifische vakuumgestützte Wachstumsstudien |

| Dotierungskontrolle | Präzisionsgradienten & hohe Konzentration | Kontrolle der Ultrahochvakuumumgebung |

| Vorläufer | Triethylgallium, Silan (Gasphase) | Feste oder gasförmige Quellen im UHV |

Verbessern Sie Ihre Forschung mit präzisen MOCVD-Systemen

Maximieren Sie die Genauigkeit Ihrer beta-Ga2O3-Dotierungsstudien mit Hochleistungsgeräten. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochmoderne MOCVD-, CVD-Systeme und Labor-Hochtemperaturöfen, die darauf ausgelegt sind, die stabilen in-situ-Dotierungsprofile zu liefern, die Ihr Benchmarking erfordert.

Ob Sie spezifische Dotierungsgradienten entwickeln oder überlegene Wachstumsraten erzielen müssen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihre Materialwachstumsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Katie R. Gann, Michael O. Thompson. Silicon implantation and annealing in <i>β</i>-Ga2O3: Role of ambient, temperature, and time. DOI: 10.1063/5.0184946

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von KI als Wachstumsförderer für VSe2-Kristalle? Erzielung großer, atomar dünner Nanoschichten

- Wie demonstriert CVD eine hohe Vielseitigkeit und Materialkompatibilität? Entdecken Sie Präzisionsbeschichtungslösungen

- Was sind die wichtigsten Merkmale und Vorteile von CVD-Beschichtungen? Erzielen Sie überlegenen Oberflächenschutz für komplexe Teile

- Warum sind CVD-Öfen in der Materialwissenschaft unverzichtbar? Erschließen Sie atomare Präzision für überlegene Materialien

- Wie wird die chemische Gasphasenabscheidung (CVD) nach den Substratheizmethoden kategorisiert? Wählen Sie für Ihr Labor zwischen Hot Wall und Cold Wall.

- Welche Vorteile bietet die CVD-Beschichtung? Erzielen Sie unübertroffene Konformität und überlegene Haftung

- Warum sind hochreiner Wasserstoff und Argon für die hBN-Dünnschicht-LPCVD notwendig? Hauptgasrollen für überlegenes Wachstum

- Was sind einige biomedizinische Anwendungen von CVD? Verbesserung der Sicherheit und Langlebigkeit medizinischer Geräte