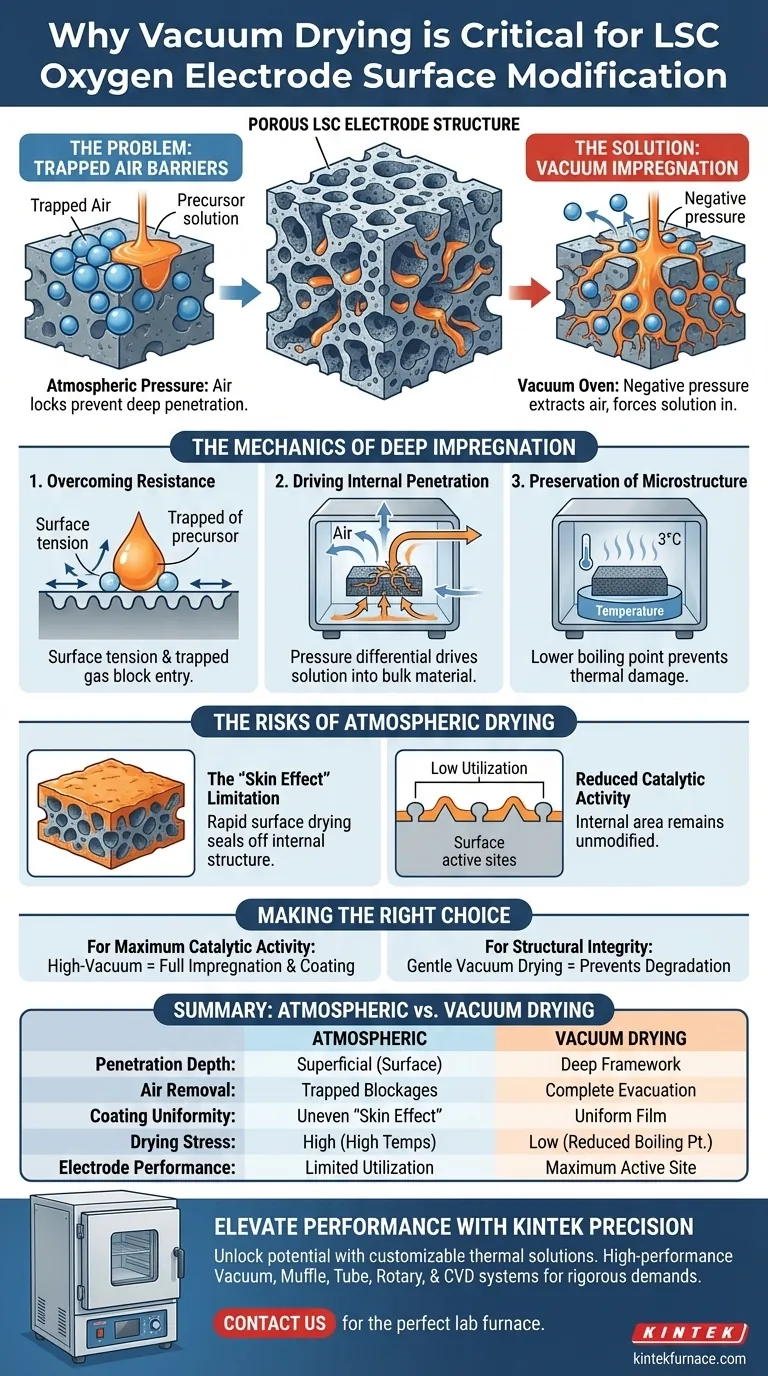

Die Anwendung eines Vakuumtrockenschranks ist grundlegend für die Überwindung der physikalischen Barrieren innerhalb poröser Elektrodenstrukturen. Sie nutzt Unterdruck, um die Vorläuferlösung tief in das komplexe LSC (Lanthan-Strontium-Kobal tit)-Gerüst zu zwingen. Dieser Prozess evakuiert eingeschlossene Luft, die sonst die Flüssigkeit blockieren würde, und stellt sicher, dass die Modifikation im gesamten Innenvolumen und nicht nur an der Außenseite stattfindet.

Durch die aktive Entfernung von Luftblasen im porösen Material verwandelt die Vakuumbehandlung die Oberflächenmodifikation von einem oberflächlichen Beschichtungsprozess in eine tiefe Imprägniermethode, die sicherstellt, dass nanokatalytische Filme gleichmäßig über die aktiven Stellen der Elektrode verteilt werden.

Die Mechanik der tiefen Imprägnierung

Überwindung des hydraulischen Widerstands

Die poröse Struktur einer LSC-Sauerstoffelektrode widersteht aufgrund von Oberflächenspannung und eingeschlossenen Gasen von Natur aus der Flüssigkeitsdurchdringung.

Wenn Sie eine Vorläuferlösung unter normalen atmosphärischen Bedingungen auftragen, bleiben Luftblasen tief in den Mikroporen eingeschlossen.

Ein Vakuumtrockenschrank erzeugt eine Unterdruckumgebung, die diese eingeschlossene Luft physikalisch absaugt und eine Lücke schafft, die die flüssige Vorstufe füllen muss.

Förderung der inneren Durchdringung

Sobald die Luft evakuiert ist, treibt die Druckdifferenz die Vorläuferlösung in die tiefsten Schichten des Elektrodenrahmens.

Dies stellt sicher, dass das aktive Material nicht nur auf die Oberfläche aufgemalt, sondern in die Masse des Materials imprägniert wird.

Diese tiefe Durchdringung ist der Mechanismus, der die Bildung eines gleichmäßigen nanokatalytischen Films über die gesamte innere Oberfläche ermöglicht.

Erhaltung der Mikrostruktur

Über die Imprägnierung hinaus erleichtert die Vakuumtrocknung die Entfernung von Lösungsmitteln bei niedrigeren Temperaturen, indem sie deren Siedepunkte senkt.

Diese sanfte Verdampfung verhindert thermische Spannungen oder strukturelle Schäden, die auftreten könnten, wenn hohe Hitze zum Erzwingen des Trocknens der tiefen Poren verwendet würde.

Es stellt sicher, dass die Elektrode ihre komplexe poröse Architektur beibehält, die für die Gasdiffusion während des Betriebs unerlässlich ist.

Die Risiken der atmosphärischen Trocknung

Die Einschränkung des "Haut-Effekts"

Ohne Vakuumunterstützung trocknet die Vorläuferlösung oft schnell auf der äußersten Oberfläche der Elektrode.

Dies bildet eine "Haut" oder Kruste, die die darunter liegenden Poren blockiert und die innere Struktur effektiv von der Modifikation abschottet.

Reduzierte katalytische Aktivität

Wenn die Vorstufe auf der Oberfläche verbleibt, bleibt die überwiegende Mehrheit der inneren Oberfläche der Elektrode unimodifiziert und katalytisch inaktiv.

Dies führt zu einer Elektrode, die theoretisch ein hohes Potenzial hat, aber in der Praxis aufgrund geringer Ausnutzung des zugesetzten Katalysators schlecht abschneidet.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von LSC-Sauerstoffelektroden zu maximieren, muss der Trocknungsprozess als aktiver Imprägnierschritt behandelt werden, nicht nur als passive Entfernung von Flüssigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler katalytischer Aktivität liegt: Priorisieren Sie hohe Vakuumstufen, um Mikroporen vollständig zu evakuieren und sicherzustellen, dass jede innere Oberfläche mit dem Nanokatalysator beschichtet ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verwenden Sie das Vakuum, um den Siedepunkt von Lösungsmitteln zu senken, was eine sanfte Trocknung ermöglicht, die thermische Degradation des LSC-Gerüsts verhindert.

Vakuumtrocknung ist nicht nur eine Methode zur Verdampfung; sie ist der primäre Motor für die vollständige strukturelle Nutzung in porösen Elektroden.

Zusammenfassungstabelle:

| Merkmal | Atmosphärische Trocknung | Vakuumtrockenschrank |

|---|---|---|

| Eindringtiefe | Oberflächlich (nur Oberfläche) | Tiefe Gerüstimprägnierung |

| Luftentfernung | Eingeschlossenes Gas erzeugt Blockaden | Vollständige Evakuierung von Mikroporen |

| Beschichtungsgleichmäßigkeit | Ungleichmäßiger "Haut-Effekt" | Gleichmäßige nanokatalytische Schicht |

| Trocknungsbelastung | Hoch (erfordert höhere Temperaturen) | Niedrig (reduzierter Siedepunkt des Lösungsmittels) |

| Elektrodenleistung | Begrenzte katalytische Nutzung | Maximale Nutzung aktiver Stellen |

Steigern Sie Ihre Elektrodenleistung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer porösen Materialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen Ihrer Oberflächenmodifikations- und Imprägnierungsabläufe zu erfüllen.

Lassen Sie nicht zu, dass eingeschlossene Luft Ihre Forschung einschränkt. Unsere Vakuumtrocknungstechnologie gewährleistet eine gleichmäßige Nanokatalysatorverteilung und bewahrt die empfindliche Mikrostruktur Ihrer LSC-Gerüste. Kontaktieren Sie uns noch heute, um den perfekten, anpassbaren Ofen für Ihr Labor zu finden und machen Sie den ersten Schritt zu überlegener katalytischer Effizienz.

Visuelle Anleitung

Referenzen

- Binbin Liu, Tao Li. Pr<sub>2</sub>Ni<sub>0.8</sub>Co<sub>0.2</sub>O<sub>4+<i>δ</i></sub> impregnated La<sub>0.6</sub>Sr<sub>0.4</sub>CoO<sub>3−<i>δ</i></sub> oxygen electrode for efficient CO<sub>2</sub> electroreduction in solid oxide electrolysis cells. DOI: 10.1039/d4ra01848f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst die Niederdruckumgebung eines RH-Vakuum-Schmelzofens die Morphologie eines Überschallstrahls?

- Welche Wartungsverfahren sind für einen Vakuum-Wärmebehandlungsofen erforderlich? Spitzenleistung und Langlebigkeit sichern

- Wie verfeinern Vakuumöfen für industrielle Anwendungen das Korn und bauen Spannungen in Inconel 718 ab? Maximale Festigkeit von Superlegierungen erreichen

- Wie werden Heizelemente typischerweise in einem Vakuumofen montiert? | Präzisionstechnik für Spitzenleistung

- Welche Vorteile bietet die nichtlineare Verarbeitung in einem Vakuumofen? Erzielen Sie eine präzise Materialkontrolle

- Was ist Vakuumglühen und welche Vorteile bietet es? Erzielen Sie überlegene Materialeigenschaften und makellose Oberflächen

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Warum ist eine Hochvakuum-Sondenstation für die SnS2-Analyse notwendig? Gewährleistung einer reinen elektrischen Charakterisierung