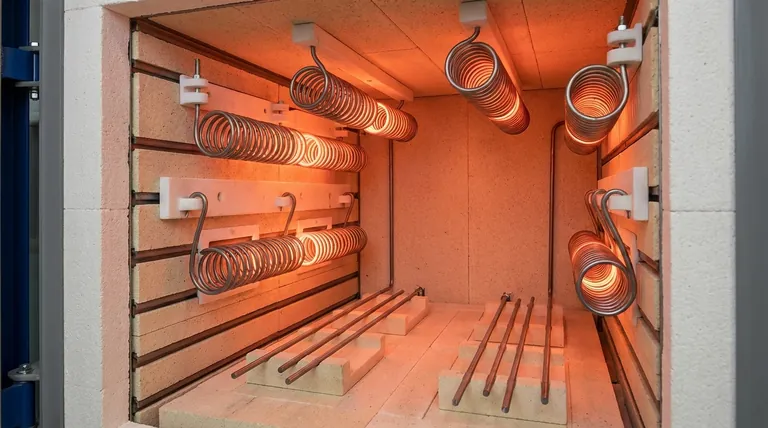

In einem Vakuumofen werden Heizelemente nicht einfach platziert, sondern präzise positioniert. Sie werden typischerweise an den Innenwänden des Ofens montiert, von der Decke abgehängt oder auf dem Boden verlegt, und zwar unter Verwendung spezieller Hardware aus Keramik-, Quarz- oder feuerfesten Materialien. Dieser Ansatz ist unerlässlich, um sowohl eine sichere physische Unterstützung als auch eine kritische elektrische Isolierung in der extremen Umgebung der Heißzone zu gewährleisten.

Die Montagemethode für ein Heizelement eines Vakuumofens ist eine kritische Designentscheidung, die den Bedarf an stabiler physikalischer Unterstützung bei extremen Temperaturen mit der absoluten Notwendigkeit der elektrischen Isolierung in Einklang bringt, um Systemausfälle zu verhindern.

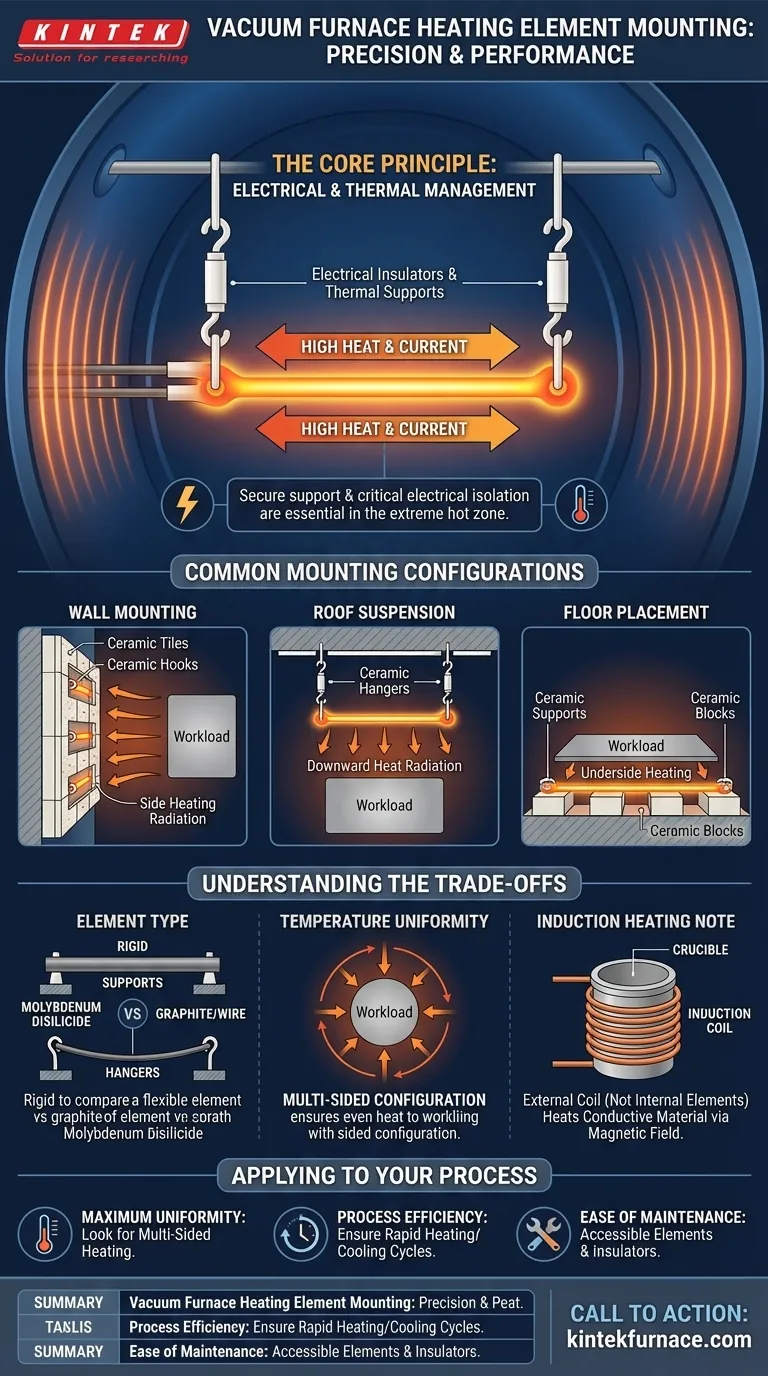

Das Kernprinzip: Wärme- und Elektrizitätsmanagement

Die primäre Herausforderung bei der Montage von Heizelementen ist die Bewältigung immenser Hitze und hoher elektrischer Ströme im Vakuum. Das Montagesystem ist nicht passiv; es ist eine aktive Komponente, die sicherstellt, dass der Ofen sicher und effektiv arbeitet.

Warum elektrische Isolierung entscheidend ist

Heizelemente führen einen erheblichen elektrischen Strom. Die Montagesysteme müssen robuste elektrische Isolatoren sein, um zu verhindern, dass dieser Strom zum Ofenkörper kurzgeschlossen wird.

Materialien wie Keramik und Quarz werden speziell wegen ihrer hervorragenden elektrischen Isoliereigenschaften ausgewählt, die sie auch bei sehr hohen Temperaturen beibehalten.

Die Rolle der Materialauswahl

Die für Haken, Aufhänger und Stützen verwendeten Materialien müssen der maximalen Betriebstemperatur des Ofens standhalten, ohne sich zu zersetzen oder die Vakuumumgebung zu kontaminieren.

Feuerfeste Materialien und hochreine Keramiken sind Standardwahlen, da sie thermisch stabil sind und einen sehr niedrigen Dampfdruck aufweisen, was bedeutet, dass sie nicht "ausgasen" und das Vakuum beeinträchtigen.

Gängige Montagemethoden

Die Platzierung der Heizelemente beeinflusst direkt die Temperaturuniformität innerhalb der Heißzone. Die Konfiguration wird basierend auf der beabsichtigten Anwendung und Größe des Ofens gewählt.

Wandmontage

Dies ist eine sehr gängige Methode, bei der Elemente an den Innenwänden des Ofens befestigt werden. Sie können von Keramikhaken und -aufhängern gehalten oder in vorgeformte Keramikfliesen eingesetzt werden, die sowohl das Element als auch die Ofenisolierung schützen.

Deckenaufhängung

Für bestimmte Heizprofile, insbesondere in hohen oder zylindrischen Öfen, können Elemente von der Ofendecke abgehängt werden. Dies ermöglicht eine hervorragende Wärmeabstrahlung nach unten und um das Werkstück herum.

Bodenplatzierung

Bei einigen Konstruktionen, insbesondere zum Erhitzen der Unterseite eines großen oder flachen Werkstücks, können Elemente auf dem Ofenboden verlegt werden. Sie werden immer auf isolierenden Keramikstützen platziert, um die elektrische Isolierung zu gewährleisten und die thermische Ausdehnung zu ermöglichen.

Verständnis der Kompromisse

Die Wahl der Montagemethode ist niemals willkürlich. Es ist eine Entscheidung, die von Physik, Materialwissenschaft und den spezifischen Prozessanforderungen bestimmt wird.

Elementtyp bestimmt die Montage

Das Material und die Form des Heizelements selbst spielen eine große Rolle. Zum Beispiel können starre Molybdändisilizid-Elemente anders gestützt werden als flexiblere Graphit- oder Metalldrahtelemente.

Auswirkungen auf die Temperaturuniformität

Das Hauptziel eines Vakuumofens ist eine gleichmäßige Erwärmung. Die Anordnung der Elemente – ob an zwei Seiten, vier Seiten oder in einem Vollzylinder – ist so konstruiert, dass eine gleichmäßige Wärme auf alle Teile des Werkstücks übertragen wird. Eine unsachgemäße Platzierung oder ein defekter Stütz kann schädliche heiße oder kalte Stellen verursachen.

Hinweis zur Induktionserwärmung

Es ist wichtig, die Widerstandsheizung von der Induktionserwärmung zu unterscheiden. Ein induktiv beheizter Vakuumofen hat keine internen Heizelemente. Stattdessen verwendet er eine wassergekühlte Kupferwicklung außerhalb des Tiegels, um ein starkes Magnetfeld zu erzeugen, das das leitfähige Material im Inneren erwärmt.

Anwendung auf Ihren Prozess

Das Verständnis, wie die Heizelemente Ihres Ofens montiert sind, hilft Ihnen bei der Diagnose von Problemen und beim Verständnis des Systemdesigns.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturuniformität liegt: Suchen Sie nach einem Ofen mit einer mehrseitigen Heizelementkonfiguration, die das Werkstück vollständig umgibt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Das Montagesystem sollte schnelle Heiz- und Kühlzyklen ermöglichen, ohne vorzeitige Abnutzung der Elemente oder ihrer Stützen durch thermische Schocks zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Wartungsfreundlichkeit liegt: Ein gut konstruiertes System verfügt über Elemente und ihre Keramikisolatoren, die für Inspektion und Austausch leicht zugänglich sind.

Die Kenntnis der Prinzipien hinter der Elementmontage ist der Schlüssel zum zuverlässigen Betrieb Ihres Vakuumofens und zur Erzielung konsistenter Ergebnisse.

Zusammenfassungstabelle:

| Montagemethode | Typischer Standort | Verwendete Schlüsselhardware | Hauptvorteil |

|---|---|---|---|

| Wandmontage | Innenwände | Keramikhaken, Aufhänger, Fliesen | Gängig, gut für Seitenheizung |

| Deckenaufhängung | Von der Ofendecke abgehängt | Keramikisolatoren, Aufhänger | Hervorragende Wärmeabstrahlung nach unten |

| Bodenplatzierung | Auf dem Ofenboden | Keramikstützen, Blöcke | Ideal zum Erhitzen der Unterseite des Werkstücks |

Erzielen Sie überlegene Temperaturuniformität und Prozesszuverlässigkeit mit den fortschrittlichen Vakuumofenlösungen von KINTEK. Unsere Expertise in F&E und unsere Inhouse-Fertigung ermöglichen es uns, vielfältige Labore mit robusten Heizsystemen zu versorgen, darunter Muffel-, Rohr- und Vakuum- & Atmosphärenöfen. Wir bieten starke, tiefgreifende Anpassungsfähigkeiten, um eine Montagekonfiguration für Heizelemente zu entwerfen, die genau Ihren einzigartigen thermischen Verarbeitungsanforderungen entspricht und langfristige Leistung und einfache Wartung gewährleistet. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Vakuumofenanwendung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit