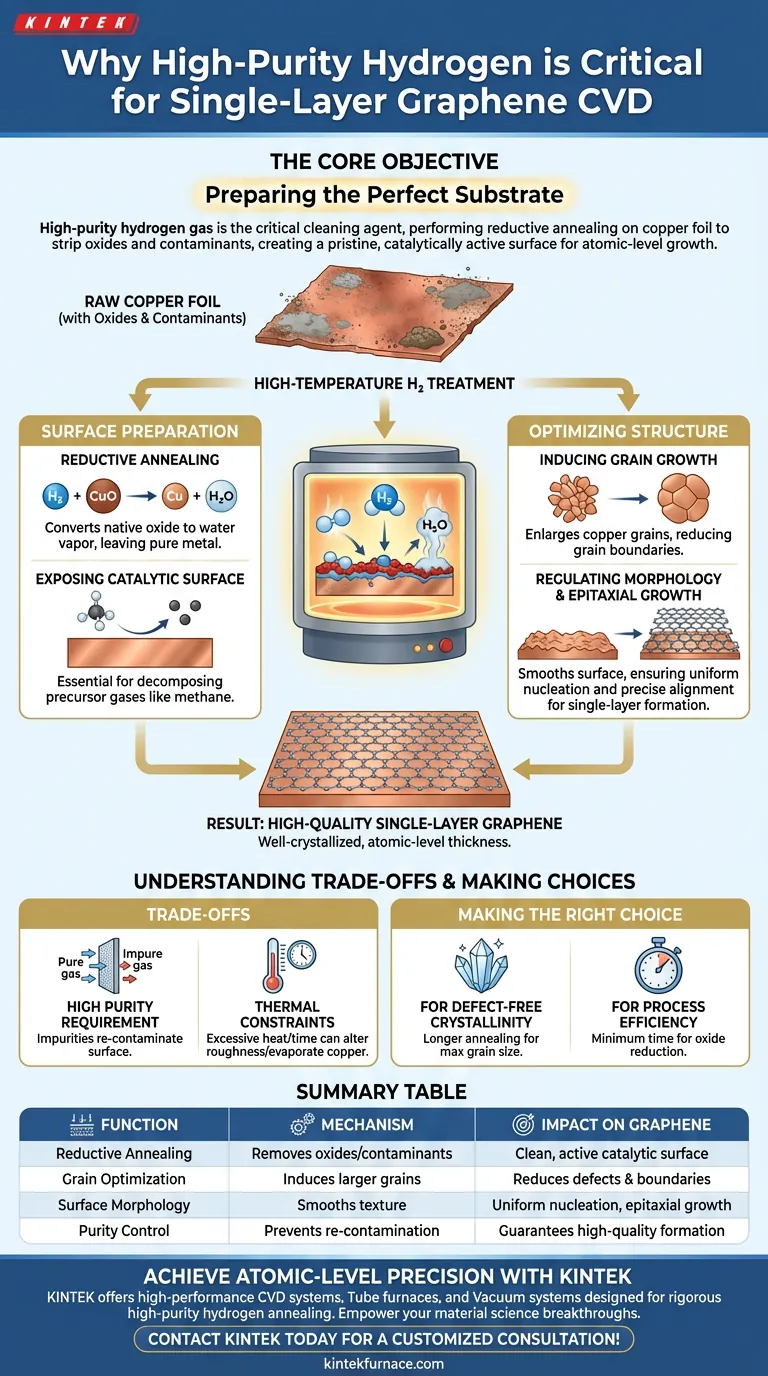

Hochreines Wasserstoffgas ist das entscheidende Reinigungsmittel, das das Substrat für eine erfolgreiche Synthese vorbereitet. Es wird während der Hochtemperaturbehandlungsphase eingeführt und führt eine reduktive Glühung des Kupferfolie durch, wobei native Oxide und organische Verunreinigungen entfernt werden, um eine makellose, katalytisch aktive Oberfläche freizulegen. Ohne diesen Schritt können die nachfolgenden chemischen Reaktionen zur Bildung von Graphen nicht korrekt ablaufen.

Das Kernziel Die Herstellung von hochwertigem, einschichtigem Graphen erfordert ein Substrat, das sowohl chemisch rein als auch strukturell optimiert ist. Die Wasserstoffglühung dient als grundlegender Vorbereitungsschritt, der Oberflächenbarrieren (Oxide) entfernt und die Kupferkörner umstrukturiert, um eine ideale Vorlage für das Wachstum auf atomarer Ebene zu schaffen.

Die Mechanik der Oberflächenvorbereitung

Um zu verstehen, warum Wasserstoff unverzichtbar ist, muss man den Zustand von roher Kupferfolie betrachten. Sie ist selten für den empfindlichen Prozess der chemischen Gasphasenabscheidung (CVD) bereit.

Reduktive Glühung

Die Hauptfunktion von Wasserstoff bei hohen Temperaturen ist die reduktive Glühung. Kupfer bildet auf natürliche Weise eine native Oxidschicht, wenn es Luft ausgesetzt wird.

Wasserstoff reagiert chemisch mit dieser Oxidschicht und wandelt sie in Wasserdampf um, der aus dem System abgepumpt wird. Dies hinterlässt eine reine metallische Oberfläche, die für den Prozess unerlässlich ist.

Freilegung der katalytischen Oberfläche

Das CVD-Wachstum beruht darauf, dass das Metallsubstrat als Katalysator dient, um Vorläufergase wie Methan zu zersetzen.

Durch die Entfernung von Oxiden und organischen Verunreinigungen legt Wasserstoff die saubere metallische katalytische Oberfläche frei. Wenn die Oberfläche verunreinigt bleibt, können die Kohlenstoffatome nicht richtig mit dem Kupfer interagieren, was zu einem fehlgeschlagenen oder fleckigen Wachstum führt.

Optimierung der Substratstruktur

Über die chemische Reinigung hinaus verändert die Wasserstoffglühung die Kupferfolie physisch, um eine bessere Graphenbildung zu unterstützen.

Induzierung von Kornwachstum

Bei hohen Temperaturen fördert die Wasserstoffglühung die Vergrößerung der Kupferkörner.

Größere Kupferkörner sind wünschenswert, da sie die Anzahl der Korngrenzen auf dem Substrat reduzieren. Weniger Korngrenzen im Substrat führen typischerweise zu hochwertigeren, kontinuierlicheren Graphenfilmen.

Regulierung der Oberflächenmorphologie

Der Glühprozess hilft, die Textur der Folienoberfläche zu glätten.

Diese Regulierung der Oberflächenmorphologie schafft eine einheitliche Grundlage. Eine konsistente Oberfläche ist entscheidend für die Kontrolle der Graphenkeimbildung und stellt sicher, dass der Film gleichmäßig über das Substrat wächst.

Ermöglichung von epitaktischem Wachstum

Das ultimative Ziel dieser Vorbehandlung ist die Ermöglichung von epitaktischem Wachstum.

Durch die Organisation des Kupfergitters und die Reinigung der Oberfläche schafft Wasserstoff eine Vorlage, die es den Kohlenstoffatomen ermöglicht, sich präzise auszurichten. Dies führt zur Bildung von gut kristallisiertem einschichtigem Graphen mit atomarer Dicke.

Verständnis der Kompromisse

Obwohl die Wasserstoffglühung unerlässlich ist, führt sie zu spezifischen Prozessempfindlichkeiten, die verwaltet werden müssen.

Die Anforderung an hohe Reinheit

Das System ist extrem empfindlich gegenüber der Qualität des verwendeten Gases. Hochreiner Wasserstoff ist zwingend erforderlich; Verunreinigungen im Gasstrom können die heiße Kupferoberfläche wieder kontaminieren und den Reinigungseffekt zunichtemachen.

Thermische Einschränkungen

Der Prozess erfordert hohe Temperaturen, um wirksam zu sein. Diese thermische Belastung kann zu Kupferverdampfung führen, wenn sie nicht sorgfältig kontrolliert wird, was die Oberflächenrauheit unerwünscht verändern kann, wenn die Glühzeit übermäßig lang ist.

Die richtige Wahl für Ihr Ziel

Die Dauer und Intensität der Wasserstoffbehandlung sollte auf Ihre spezifischen Anforderungen an das Endmaterial abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf fehlerfreier Kristallinität liegt: Priorisieren Sie eine längere Glühphase, um die Kupferkorngröße zu maximieren und die Substratkorngrenzen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Optimieren Sie die Mindestzeit, die erforderlich ist, um eine vollständige Oxidreduktion zu erreichen, ohne in eine längere morphologische Umstrukturierung überzugehen.

Ein makelloser, gut strukturierter Katalysator ist der wichtigste Faktor für die Qualität von CVD-Graphen.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf Graphen |

|---|---|---|

| Reduktive Glühung | Entfernt Kupferoxide und organische Verunreinigungen | Bietet eine saubere, aktive katalytische Oberfläche |

| Kornoptimierung | Induziert das Wachstum größerer Kupferkörner | Reduziert Defekte und Korngrenzen |

| Oberflächenmorphologie | Glättet und reguliert die Substrattextur | Gewährleistet gleichmäßige Keimbildung und epitaktisches Wachstum |

| Reinheitskontrolle | Hochreines Gas verhindert Re-Kontamination | Garantiert hochwertige einschichtige Bildung |

Erreichen Sie atomare Präzision in Ihrer CVD-Forschung

Hochwertige Graphensynthese beginnt mit der richtigen Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-CVD-Systeme, Röhrenöfen und Vakuumsysteme, die für die anspruchsvollen Anforderungen der hochreinen Wasserstoffglühung ausgelegt sind. Egal, ob Sie eine präzise Temperaturregelung oder kundenspezifische Systeme für einzigartige Laboranforderungen benötigen, unsere Hochtemperatur-Lösungen ermöglichen Ihre Materialwissenschaftlichen Durchbrüche.

Bereit, Ihr Dünnschichtwachstum zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche wesentlichen Schritte sind am CVD-Prozess beteiligt? Meistern Sie die Dünnschichtabscheidung für fortschrittliche Materialien

- Welche Rolle spielt ein Spurenfeuchtigkeits-Injektionsgerät bei der Super-Wachstums-CVD? Hochreine CNT-Synthese freischalten

- Wie hoch sind die typischen Prozesstemperaturbereiche für HT-CVD- und MT-CVD-Prozesse? Optimieren Sie Ihre Beschichtungsleistung

- Was ist ein CVD-Ofen? Ein Präzisionswerkzeug für die Herstellung fortschrittlicher Materialien

- Was ist ein CVD-Ofen und was ist seine Hauptfunktion? Entdecken Sie die Präzisions-Dünnschichtabscheidung

- Was ist ein Beispiel für eine chemische Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Warum sind CVD-Öfen in der modernen Technologie wichtig? Präzision in der Dünnschichtfertigung freisetzen

- Was sind die Hauptvorteile von CVD-Beschichtungen? Erzielen Sie überragende Haltbarkeit und Gleichmäßigkeit für komplexe Teile