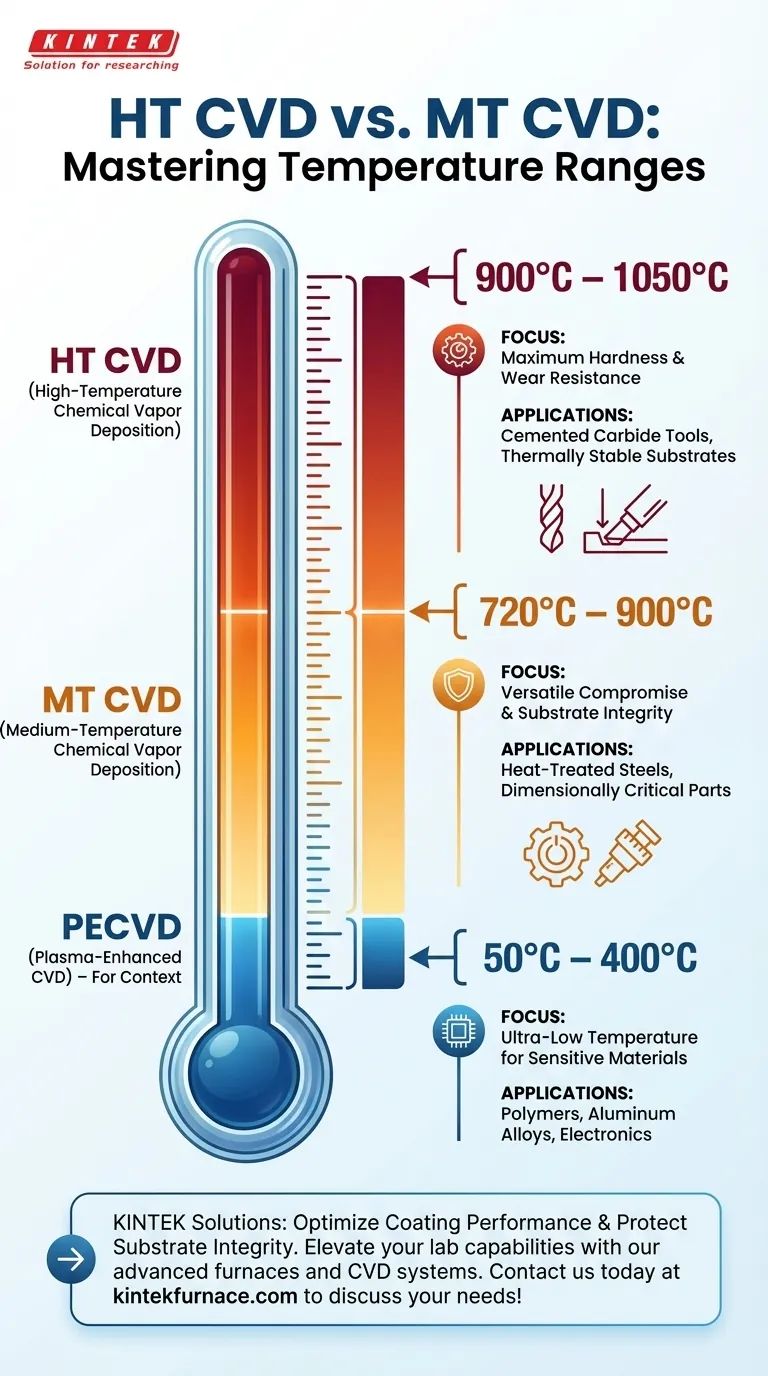

Kurz gesagt: Die Hochtemperatur-CVD (HT CVD) arbeitet zwischen 900 °C und 1050 °C, während die Prozesse der Mitteltemperatur-CVD (MT CVD) in einem niedrigeren Bereich von 720 °C bis 900 °C ablaufen. Dieser Temperaturunterschied ist der wichtigste Faktor bei der Entscheidung, welcher Prozess für eine bestimmte Anwendung geeignet ist, da er den Kompromiss zwischen der ultimativen Beschichtungsleistung und der thermischen Stabilität des zu beschichtenden Teils bestimmt.

Bei der Wahl zwischen HT-CVD und MT-CVD geht es nicht darum, welche Methode „besser“ ist, sondern welche angemessen ist. Es ist eine grundlegende technische Entscheidung, die das Bedürfnis nach einer hochleistungsfähigen Beschichtung gegen das Risiko abwägt, das darunter liegende Material (das Substrat) durch übermäßige Hitze zu beschädigen.

Die Rolle der Temperatur bei der chemischen Gasphasenabscheidung

Um den Unterschied zwischen HT- und MT-Prozessen zu verstehen, muss man zunächst begreifen, warum die Temperatur bei der CVD so entscheidend ist.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein Verfahren zur Aufbringung von Hochleistungsbeschichtungen auf einer Oberfläche. Vereinfacht ausgedrückt werden Vorläufergase in eine Reaktorkammer geleitet, die das zu beschichtende Teil enthält. Die Hitze liefert die notwendige Energie, um chemische Reaktionen in den Gasen auszulösen, wodurch sich ein fester Werkstoff – die Beschichtung – bildet und auf der Oberfläche des Teils ablagert.

Warum Hitze der primäre Treiber ist

Die Prozesstemperatur ist der wichtigste „Hebel“, den ein Ingenieur kontrolliert. Sie bestimmt direkt die für die chemischen Reaktionen verfügbare Energie.

Höhere Temperaturen führen im Allgemeinen zu dichteren, kristallineren und fester gebundenen Beschichtungen mit überlegener Härte und Verschleißfestigkeit. Diese Hitze wird jedoch auch auf das darunter liegende Teil übertragen, was erhebliche Auswirkungen haben kann.

Vergleich von HT CVD vs. MT CVD

Die Unterscheidung zwischen Hochtemperatur- und Mitteltemperatur-CVD ist ein direktes Ergebnis der Abwägung zwischen Beschichtungsqualität und Substratintegrität.

Hochtemperatur-CVD (HT CVD): Der ursprüngliche Standard

Mit Betriebstemperaturen von 900 °C bis 1050 °C ist HT-CVD die klassische Methode zur Herstellung von außergewöhnlich harten und verschleißfesten Beschichtungen. Diese intensive Hitze fördert die Bildung von hochstabilen und gut haftenden Schichten.

Es ist das bevorzugte Verfahren für Materialien, die nicht temperaturempfindlich sind, wie z. B. Hartmetall-Schneidwerkzeuge, bei denen maximale Leistung das Hauptziel ist.

Mitteltemperatur-CVD (MT CVD): Der vielseitige Kompromiss

MT CVD wurde speziell für die Beschichtung von Materialien entwickelt, die der extremen Hitze des HT-Prozesses nicht standhalten. Durch den Betrieb in einem niedrigeren Bereich von 720 °C bis 900 °C wird die CVD-Technologie für eine größere Vielfalt von Substraten zugänglich gemacht.

Dies ist entscheidend für wärmebehandelte Stähle und andere Legierungen, die ihre sorgfältig konstruierte Härte, Zähigkeit oder Maßhaltigkeit verlieren würden, wenn sie den HT-CVD-Temperaturen ausgesetzt wären. Die resultierenden Beschichtungen bieten dennoch eine hervorragende Leistung, was MT-CVD zu einem vielseitigen Arbeitspferd in der Industrie macht.

Die Abwägungen verstehen

Die Wahl einer Prozesstemperatur ist eine Übung im Umgang mit konkurrierenden Prioritäten. Die „Kosten“ einer überlegenen Beschichtung können eine Beschädigung der Komponente sein, die sie schützen soll.

Substratintegrität hat oberste Priorität

Das größte Risiko bei Hochtemperaturprozessen besteht darin, die Eigenschaften des Substrats zu verändern. Bei einem gehärteten Stahlbauteil kann das Überschreiten seiner Anlasstemperatur (der Punkt, an dem es zu erweichen beginnt) das Teil ruinieren, unabhängig davon, wie gut die Beschichtung ist.

MT-CVD arbeitet unterhalb der kritischen Transformationstemperaturen vieler gängiger Stähle und bewahrt deren Volumen-Eigenschaften.

Der Einfluss auf die Beschichtungseigenschaften

Obwohl MT-CVD-Beschichtungen ausgezeichnet sind, erzeugt HT-CVD aufgrund der erhöhten thermischen Energie während der Abscheidung im Allgemeinen Beschichtungen mit höherer Haftung und Härte. Die höhere Temperatur erleichtert eine bessere Diffusion an der Beschichtungs-Substrat-Grenzfläche und erzeugt eine stärkere metallurgische Bindung.

Erweiterung des Temperaturspektrums

Die Notwendigkeit, noch empfindlichere Materialien zu beschichten, hat zur Entwicklung anderer CVD-Methoden geführt. Verfahren wie die plasmainduzierte chemische Gasphasenabscheidung (PECVD) nutzen Plasma anstelle hoher Hitze, um Reaktionen anzutreiben.

PECVD kann bei Temperaturen von nur 50 °C bis 400 °C arbeiten, was die Beschichtung von Polymeren, Aluminiumlegierungen und komplexen elektronischen Bauteilen ermöglicht, die durch thermische CVD-Prozesse zerstört würden. Dies verdeutlicht weiter, dass die Temperaturkontrolle die zentrale Herausforderung bei Beschichtungsanwendungen ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den Einschränkungen Ihres Substratmaterials und Ihrem primären Leistungsziel geleitet sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit bei einem thermisch stabilen Substrat liegt (z. B. Hartmetall): HT-CVD ist aufgrund seiner Fähigkeit, die haltbarsten und am besten gebundenen Beschichtungen zu erzeugen, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von wärmebehandelten Stählen oder anderen maßkritischen Bauteilen liegt: MT-CVD ist die notwendige Wahl, um ein Erweichen, eine Verformung oder andere thermische Schäden am Substrat zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hochsensibler Materialien (wie Kunststoffen, Aluminium oder Elektronik) liegt: Sie müssen sich von der herkömmlichen thermischen CVD abwenden und Alternativen bei niedriger Temperatur wie PECVD in Betracht ziehen.

Letztendlich ist die Auswahl der richtigen Abscheidungstemperatur der Schlüssel zur erfolgreichen Balance zwischen den gewünschten Beschichtungseigenschaften und den physikalischen Grenzen der Komponente selbst.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich | Wichtige Anwendungen |

|---|---|---|

| HT CVD | 900 °C bis 1050 °C | Hartmetallwerkzeuge, hohe Verschleißfestigkeit |

| MT CVD | 720 °C bis 900 °C | Wärmebehandelte Stähle, maßkritische Teile |

| PECVD | 50 °C bis 400 °C | Polymere, Aluminiumlegierungen, Elektronik |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet eine präzise Temperaturkontrolle für HT-CVD, MT-CVD und darüber hinaus und hilft Ihnen, eine optimale Beschichtungsleistung zu erzielen und gleichzeitig die Substratintegrität zu schützen. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision