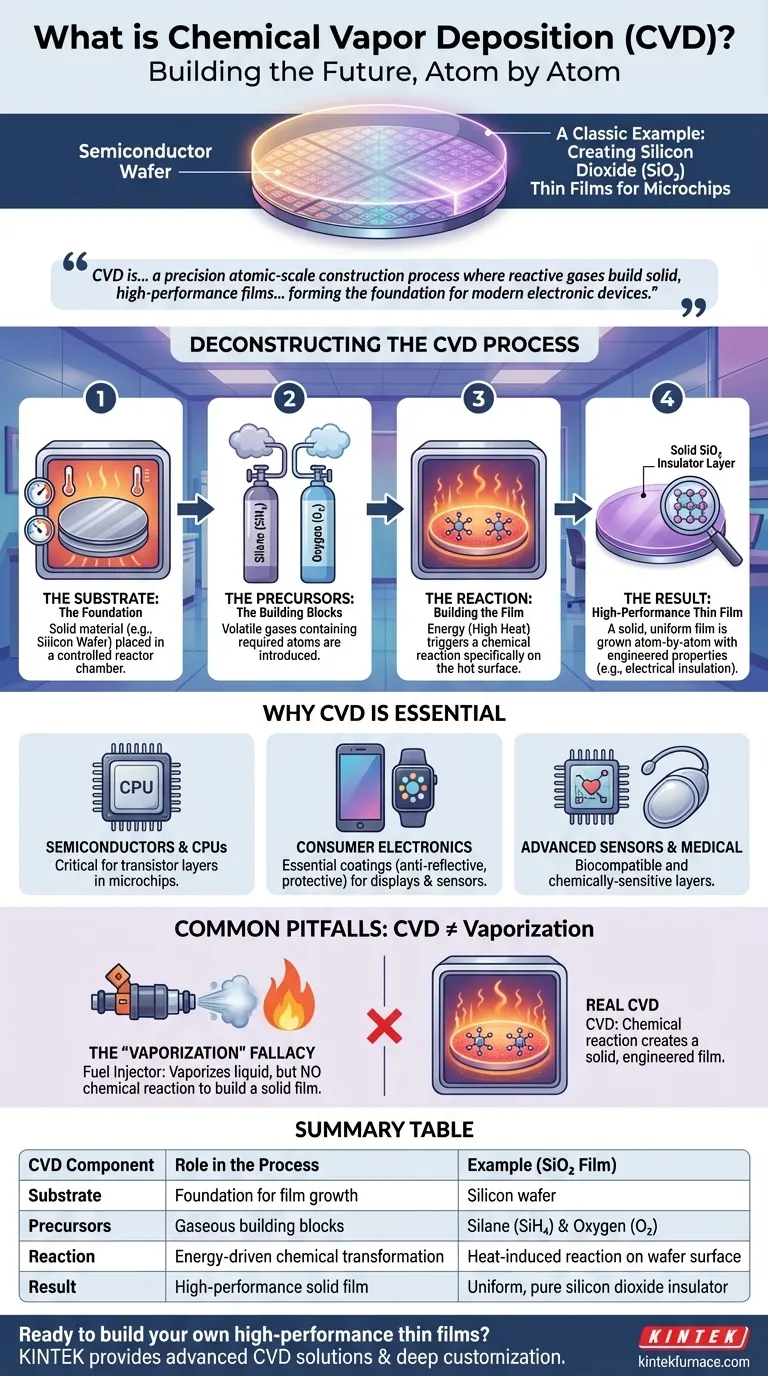

Ein klassisches Beispiel für die chemische Gasphasenabscheidung (CVD) ist der Prozess, der in der Halbleiterfertigung verwendet wird, um eine dünne Siliziumdioxidschicht (SiO₂) auf einen Siliziumwafer abzuscheiden. Bei diesem Prozess werden Vorläufergase – wie Silan (SiH₄) und Sauerstoff (O₂) – in eine Vakuumkammer geleitet, die den erhitzten Wafer enthält. Die hohe Temperatur bewirkt, dass die Gase auf der Oberfläche des Wafers reagieren und sich zersetzen, wodurch eine feste, gleichmäßige und hochreine Schicht aus glasartigem Siliziumdioxid entsteht, Schicht für Schicht, Atom für Atom.

Bei der chemischen Gasphasenabscheidung geht es nicht einfach darum, eine Flüssigkeit in ein Gas umzuwandeln. Es ist ein präziser Konstruktionsprozess auf atomarer Ebene, bei dem reaktive Gase verwendet werden, um feste, hochleistungsfähige Schichten auf einer Oberfläche aufzubauen, die die Grundlage für praktisch alle modernen elektronischen Geräte bilden.

Den CVD-Prozess dekonstruieren

Um zu verstehen, was CVD so leistungsfähig macht, ist es am besten, den Prozess anhand der Herstellung eines Mikrochips in seine Kernkomponenten zu zerlegen.

Das Substrat: Die Grundlage

Der Prozess beginnt mit einem Substrat, dem Material, auf dem die Schicht wachsen wird. In der Halbleiterfertigung ist dies typischerweise ein hochreiner Siliziumwafer.

Das Substrat wird in eine Reaktorkammer gelegt, in der Bedingungen wie Temperatur und Druck präzise gesteuert werden können.

Die Prekursoren: Die Bausteine

Als Nächstes werden ein oder mehrere flüchtige Prekursoren als Gase in die Kammer geleitet. Dies sind chemische Verbindungen, die die für die endgültige Schicht benötigten Atome enthalten.

Für eine Siliziumdioxidschicht sind die Prekursoren die Quelle für Silizium (aus Silangas) und Sauerstoff (aus Sauerstoffgas).

Die Reaktion: Aufbau der Schicht

Dies ist das Herzstück des CVD-Prozesses. Energie, meist in Form von hoher Hitze, wird der Kammer zugeführt. Diese Energie bewirkt, dass die Prekursorgase eine chemische Reaktion speziell auf der heißen Oberfläche des Substrats eingehen.

Die Prekursoren zersetzen sich und ihre Atome ordnen sich zu einem neuen, festen Material an, wodurch eine stabile und gleichmäßige Dünnschicht entsteht. Diese Schicht wird Atom für Atom aufgebaut, was eine außergewöhnliche Reinheit und Kontrolle gewährleistet.

Das Ergebnis: Eine Hochleistungs-Dünnschicht

Das Endergebnis ist eine feste Schicht, die mit dem Substrat verbunden ist und spezifische, konstruierte Eigenschaften aufweist. Die in unserem Beispiel erzeugte Siliziumdioxidschicht ist ein ausgezeichneter elektrischer Isolator.

Diese Isolierschicht ermöglicht es, Milliarden mikroskopisch kleiner Transistoren auf einem einzigen Chip zu packen, ohne dass es zu Kurzschlüssen kommt, was die Leistung und Komplexität moderner Prozessoren ermöglicht.

Warum CVD in der modernen Technologie unerlässlich ist

CVD ist kein obskurer Industrieprozess; es ist eine grundlegende Technologie, die die Geräte ermöglicht, die wir täglich verwenden. Die von ihr erzeugten Schichten sind entscheidend für Leistung und Funktionalität in vielen Branchen.

In Halbleitern und CPUs

CVD wird verwendet, um die kritischen isolierenden, leitfähigen und halbleitenden Schichten zu erzeugen, die Transistoren bilden, die Bausteine aller Mikrochips. Ohne CVD wäre die Herstellung moderner CPUs unmöglich.

In der Unterhaltungselektronik

Von Smartphones und Wearables bis hin zu Smart-Home-Geräten wird CVD verwendet, um essentielle Beschichtungen aufzutragen. Dazu gehören entspiegelnde Beschichtungen für Displays, Schutzschichten für Sensoren und Feuchtigkeitsbarrieren für empfindliche Elektronik.

In fortschrittlichen Sensoren und medizinischen Geräten

CVD kann biokompatible Schichten auf medizinischen Implantaten abscheiden oder chemisch empfindliche Schichten für Umwelt- und Biosensoren erzeugen. Dies ermöglicht es Sensoren, sicher und effektiv mit ihrer Umgebung oder dem menschlichen Körper zu interagieren.

Häufige Fallstricke und Missverständnisse

Um CVD wirklich zu verstehen, ist es entscheidend, es von einfacheren Prozessen zu trennen, die oberflächlich ähnlich erscheinen mögen.

Der Trugschluss der "Verdampfung"

Ein Kraftstoffeinspritzer im Automobil, der flüssigen Kraftstoff zur Verbrennung verdampft, ist kein Beispiel für CVD. Obwohl er eine Verdampfung beinhaltet, fehlt ihm der kritischste Schritt vollständig: eine chemische Reaktion, die einen festen, konstruierten Film auf einer Oberfläche abscheidet.

CVD ist ein Abscheidungsprozess, kein Verbrennungs- oder Verdampfungsprozess. Ziel ist es, ein festes Material aufzubauen, nicht einen Brennstoff zu verbrennen.

Hochleistung hat ihren Preis

CVD ist ein komplexer und anspruchsvoller Prozess. Er erfordert eine Vakuumumgebung, hohe Temperaturen und eine extrem präzise Steuerung von Gasflüssen und Druck.

Diese Komplexität macht ihn teurer als einfache Beschichtungsmethoden wie Lackieren oder Tauchen, weshalb er für Anwendungen reserviert ist, bei denen Leistung und Reinheit von größter Bedeutung sind.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis von CVD ermöglicht es Ihnen, seine Rolle bei der Schaffung von Hochleistungsmaterialien und -produkten zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: CVD ist der unverzichtbare Standard für den Aufbau der Schichtarchitektur von Mikrochips und integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: CVD ist ein unverzichtbares Werkzeug zur Synthese neuartiger Dünnschichten mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf dem Produktdesign liegt: Sie können Komponenten nutzen oder finale CVD-Beschichtungen anwenden, um die Haltbarkeit, Funktionalität und Beständigkeit des Produkts gegenüber Umwelteinflüssen zu verbessern.

Letztendlich ist die chemische Gasphasenabscheidung das unsichtbare Handwerk des Materialaufbaus von Atom zu Atom, was sie zu einem wahren Eckpfeiler unserer technologischen Welt macht.

Zusammenfassungstabelle:

| CVD-Komponente | Rolle im Prozess | Beispiel (SiO₂-Schicht) |

|---|---|---|

| Substrat | Grundlage für das Schichtwachstum | Siliziumwafer |

| Prekursoren | Gasförmige Bausteine | Silan (SiH₄) & Sauerstoff (O₂) |

| Reaktion | Energiegetriebene chemische Umwandlung | Hitzeinduzierte Reaktion auf der Waferoberfläche |

| Ergebnis | Hochleistungs-Feststoffschicht | Gleichmäßiger, reiner Siliziumdioxid-Isolator |

Bereit, Ihre eigenen Hochleistungs-Dünnschichten zu bauen? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche CVD-Lösungen für verschiedene Labore anzubieten. Unsere Produktlinie, einschließlich CVD-/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Technologie Ihre Forschung oder Ihren Produktionsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition