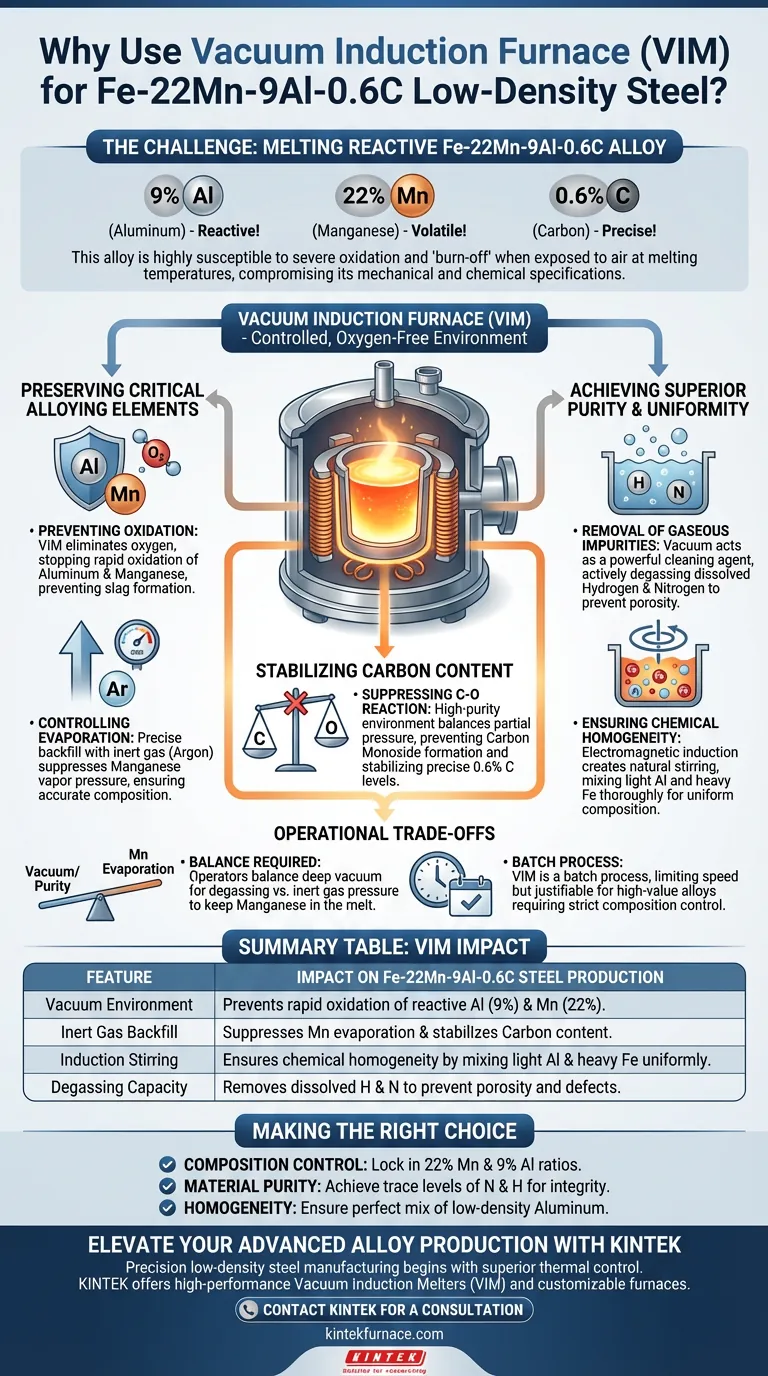

Ein Vakuuminduktionsofen (VIM) wird speziell eingesetzt, um eine sauerstofffreie, kontrollierte Umgebung zu schaffen, die für das Schmelzen von Fe-22Mn-9Al-0,6C-Stahl mit geringer Dichte unerlässlich ist. Da diese Legierung hohe Konzentrationen an reaktivem Aluminium und Mangan enthält, ist dieser Prozess unerlässlich, um schwere Oxidation zu verhindern, Verunreinigungsgrade zu minimieren und sicherzustellen, dass die chemische Zusammensetzung während des gesamten Barrens gleichmäßig bleibt.

Die Anwesenheit von 9 % Aluminium und 22 % Mangan macht diesen Stahl bei Schmelztemperaturen extrem anfällig für Degradation, wenn er Luft ausgesetzt wird. Ein Vakuuminduktionsofen ist die definitive Lösung, um das "Ausbrennen" dieser kritischen Elemente zu verhindern und sicherzustellen, dass das Endmaterial seine präzisen mechanischen und chemischen Spezifikationen erfüllt.

Erhaltung kritischer Legierungselemente

Die Hauptaufgabe beim Schmelzen von Fe-22Mn-9Al-0,6C ist die hohe Reaktivität seiner bestimmenden Komponenten.

Verhinderung der Oxidation von Aluminium und Mangan

Aluminium und Mangan sind chemisch aktive Elemente, die bei hohen Temperaturen sofort mit Sauerstoff reagieren. Ohne eine Vakuumumgebung würden diese Elemente schnell oxidieren und unerwünschte Einschlüsse (Schlacke) bilden, anstatt sich in die Stahlmatrix zu integrieren. VIM eliminiert atmosphärischen Sauerstoff und stellt sicher, dass diese teuren Legierungselemente in der Schmelze verbleiben.

Kontrolle von Flüchtigkeit und Verdampfung

Mangan hat einen hohen Dampfdruck, was bedeutet, dass es während des Schmelzens leicht verdampfen kann. Der Vakuuminduktionsprozess ermöglicht eine präzise atmosphärische Kontrolle, oft unter Verwendung einer Rückführung von Inertgas (wie Argon), um die Verdampfung zu unterdrücken. Dies stellt sicher, dass das Manganziel von 22 % genau erreicht wird, ohne dass eine übermäßige Rohstoffkompensation erforderlich ist.

Erzielung überlegener Reinheit und Gleichmäßigkeit

Neben der Einsparung von Legierungselementen verbessert der VIM-Prozess die Qualität der Mikrostruktur des Stahls erheblich.

Entfernung von gasförmigen Verunreinigungen

Die Vakuumumgebung wirkt als starkes Reinigungsmittel. Sie erleichtert aktiv die Entfernung von gelösten Gasen wie Stickstoff und Wasserstoff aus dem geschmolzenen Bad. Dieses "Entgasen" verhindert Porosität und Defekte im erstarrten Stahl, was entscheidend für die Aufrechterhaltung von Dichte und mechanischen Eigenschaften ist.

Gewährleistung der chemischen Homogenität

Die elektromagnetische Induktion erzeugt eine natürliche Rührwirkung in der geschmolzenen Metallmasse. Diese ständige Bewegung sorgt dafür, dass das leichtere Aluminium und das schwerere Eisen gründlich vermischt werden. Dies führt zu einer chemisch gleichmäßigen Zusammensetzung im gesamten Barren und verhindert eine Entmischung, die zu Schwachstellen bei Legierungen mit großem Volumen führen könnte.

Stabilisierung des Kohlenstoffgehalts

Für eine Legierung, die für ihre Festigkeit auf 0,6 % Kohlenstoff angewiesen ist, ist die Aufrechterhaltung präziser Kohlenstoffgehalte schwierig, aber unerlässlich.

Unterdrückung der Kohlenstoff-Sauerstoff-Reaktion

Beim normalen Schmelzen kann Kohlenstoff mit Sauerstoff zu Kohlenmonoxidgas reagieren, was zu einem Verlust des Kohlenstoffgehalts führt. Durch die Aufrechterhaltung einer hochreinen Umgebung – oft ergänzt durch Argon bei bestimmten Drücken (z. B. 30.000 Pa) – unterdrückt der Ofen diese Reaktion. Dies gleicht den Partialdruck über der Schmelze aus, stabilisiert den Kohlenstoffgehalt und verhindert das Eindringen von Verunreinigungen.

Verständnis der betrieblichen Kompromisse

Obwohl VIM für diese Legierung technisch überlegen ist, bringt es spezifische Einschränkungen mit sich, die bewältigt werden müssen.

Abwägung zwischen Mn-Verdampfung und Entgasung

Es besteht ein feines Gleichgewicht zwischen dem Erzeugen eines tiefen Vakuums für Reinheit und der Aufrechterhaltung eines ausreichenden Drucks, um Mangan in der Schmelze zu halten. Wenn das Vakuum zu hoch ist, nimmt die Manganverdampfung zu; wenn es zu niedrig ist, ist die Entgasung weniger effektiv. Die Bediener müssen den Druck sorgfältig steuern (oft unter Verwendung von Argon), um diesen Kompromiss zu bewältigen.

Grenzen des Produktionsdurchsatzes

VIM ist von Natur aus ein Chargenprozess, der sich von kontinuierlichen Gießverfahren für Standardstähle unterscheidet. Dies begrenzt die Produktionsgeschwindigkeit und erhöht die Kosten pro Tonne. Es ist nur für hochwertige Legierungen wie Fe-22Mn-9Al-0,6C gerechtfertigt, bei denen die Zusammensetzungskontrolle von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Vakuuminduktionsofens ist eine strategische Entscheidung, die auf den strengen Anforderungen der Herstellung von Stählen mit geringer Dichte basiert.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungskontrolle liegt: Verlassen Sie sich auf VIM, um die Verhältnisse von 22 % Mn und 9 % Al einzuhalten und die oxidativen Verluste zu verhindern, die beim Schmelzen an der freien Luft auftreten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verwenden Sie VIM, um die Schmelze aktiv zu entgasen und Stickstoff und Wasserstoff auf Spurenniveau zu reduzieren, um eine überlegene strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Homogenität liegt: Nutzen Sie das elektromagnetische Rühren, das der Induktionserwärmung eigen ist, um sicherzustellen, dass das leichte Aluminium perfekt mit der Eisenmatrix vermischt wird.

Letztendlich ist für Fe-22Mn-9Al-0,6C-Stahl der Vakuuminduktionsofen nicht nur ein Heizwerkzeug; er ist ein chemisches Verarbeitungsgefäß, das die Integrität des Legierungsdesigns garantiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Produktion von Fe-22Mn-9Al-0,6C-Stahl |

|---|---|

| Vakuumumgebung | Verhindert schnelle Oxidation von reaktivem Aluminium (9 %) und Mangan (22 %). |

| Rückführung von Inertgas | Unterdrückt Manganverdampfung und stabilisiert den Kohlenstoffgehalt. |

| Induktionsrühren | Gewährleistet chemische Homogenität durch gleichmäßiges Mischen von leichtem Al und schwerem Fe. |

| Entgasungskapazität | Entfernt gelösten Wasserstoff und Stickstoff, um Porosität und Defekte zu verhindern. |

Verbessern Sie Ihre fortschrittliche Legierungsproduktion mit KINTEK

Präzision in der Herstellung von Stählen mit geringer Dichte beginnt mit überlegener thermischer Kontrolle. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuuminduktionsschmelzöfen (VIM), CVD-Systeme und anpassbare Labor-Hochtemperaturöfen, die für die Handhabung der reaktivsten Legierungen ausgelegt sind.

Ob Sie Fe-Mn-Al-C-Stähle veredeln oder Materialien der nächsten Generation entwickeln, unsere Systeme bieten die sauerstofffreie Umgebung und die elektromagnetische Präzision, die Sie benötigen, um die Materialintegrität zu gewährleisten.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung

Visuelle Anleitung

Referenzen

- Yihao Zhou, Dong Han. Secondary Phase Precipitation in Fe-22Mn-9Al-0.6C Low-Density Steel during Continuous Cooling Process. DOI: 10.3390/ma17030631

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie erhitzt ein Induktionsofen Metall? Erzielen Sie schnelles, sauberes und präzises Schmelzen von Metall

- Funktioniert Induktionserwärmung bei Graphit? Schnelle Hochtemperaturverarbeitung freischalten

- Warum ist Induktionserwärmung schneller als herkömmliche Methoden? Erzielen Sie eine sofortige, interne Wärmeerzeugung

- Was ist ein Induktions-Goldschmelzofen und wie funktioniert er? Erzielen Sie Reinheit, Geschwindigkeit und Effizienz

- Wie erreichen Induktionsöfen schnellere Schmelzzeiten? Entfesseln Sie unübertroffene Geschwindigkeit und Metallqualität

- Welchen Zweck haben Kondensatoren in einem Induktionsheizkreis? Heizleistung und Effizienz verstärken

- Welche Hauptvorteile bietet das Schmelzen von Metallen unter Vakuum oder Schutzatmosphäre? Reinheit und Präzision in der Metallverarbeitung erreichen

- Welche Hilfsfunktion spielt ein Ni/Al2O3-Katalysator bei der Induktionserwärmung? Verbesserung der Gleichmäßigkeit der Ammoniakzersetzung