Im Kern ist ein Induktions-Goldschmelzofen ein hocheffizientes Gerät, das die Prinzipien des Elektromagnetismus nutzt, um Gold und andere leitfähige Metalle zu schmelzen. Anstatt eine externe Flamme oder ein Heizelement zu verwenden, erzeugt er ein starkes Magnetfeld, das einen elektrischen Strom direkt im Metall selbst induziert, wodurch es sich schnell erhitzt und von innen nach außen schmilzt.

Ein Induktionsofen ist nicht einfach ein Ersatz für einen traditionellen Ofen; er stellt eine grundlegende Veränderung in der Heiztechnologie dar. Durch die Verwendung eines kontaktlosen elektromagnetischen Feldes zur Wärmeerzeugung im Metall bietet er ein Maß an Geschwindigkeit, Reinheit und Kontrolle, das Verbrennungsverfahren nicht erreichen können.

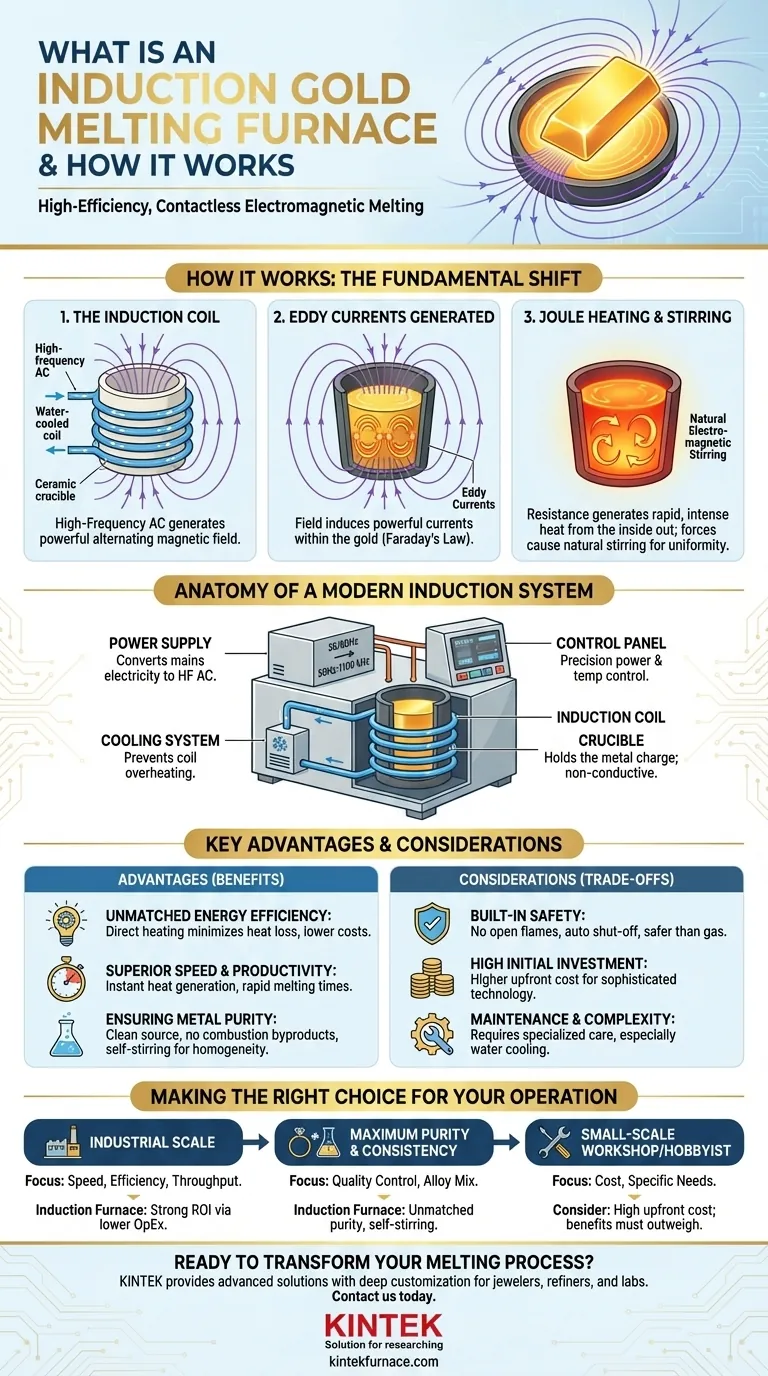

Wie Induktionsschmelzen tatsächlich funktioniert

Der Prozess ist sauber, in sich geschlossen und basiert auf grundlegenden physikalischen Prinzipien. Er beinhaltet die Erzeugung intensiver Wärme ohne physischen Kontakt zwischen der Wärmequelle und dem Metall.

Die Rolle der Induktionsspule

Ein hochfrequenter Wechselstrom (AC) wird durch eine wassergekühlte Kupferspule geleitet. Diese Spule ist typischerweise so geformt, dass sie einen Tiegel umschließt, in dem das Gold platziert wird.

Das Leiten dieses Stroms durch die Spule erzeugt ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb und um die Spule.

Wärmeerzeugung mit Wirbelströmen

Dieses dynamische Magnetfeld durchdringt das leitfähige Metall (Gold), das sich im Tiegel befindet. Gemäß dem Faraday'schen Induktionsgesetz induziert das sich ändernde Magnetfeld kreisförmige elektrische Ströme im Gold, bekannt als Wirbelströme.

Da Gold einen elektrischen Widerstand besitzt, erzeugen diese starken Wirbelströme durch einen Prozess namens Joulesche Erwärmung immense Wärme. Dies ist dasselbe Prinzip, das jedes elektrische Kabel erwärmt, aber dramatisch verstärkt, um Schmelztemperaturen zu erreichen.

Der inhärente Rühreffekt

Ein sekundärer Vorteil der elektromagnetischen Kräfte ist ein natürliches Rühren oder Umwälzen des geschmolzenen Metalls. Diese Aktion sorgt für eine gleichmäßigere Temperatur im gesamten Schmelzgut und hilft, beim Mischen von Metallen eine homogene Legierung zu erzeugen, wodurch die Endqualität des Gusses verbessert wird.

Anatomie eines modernen Induktionssystems

Ein moderner Induktionsofen ist ein integriertes System, bei dem jede Komponente eine entscheidende Rolle für ein sicheres und effizientes Schmelzen spielt.

Der Tiegel: Das Metall aufnehmen

Dies ist das Gefäß, das die Metallcharge aufnimmt. Es muss aus einem Material wie Graphit oder Keramik bestehen, das extremen Temperaturen standhält und nicht elektrisch leitfähig ist, damit es sich nicht selbst durch das Induktionsfeld erhitzt.

Die Stromversorgung: Der Motor des Systems

Dies ist das Herzstück des Ofens. Sie wandelt den normalen Netzstrom (z.B. 50/60 Hz) in den hochfrequenten Wechselstrom (von 50 Hz bis 1100 kHz) um, der zum Betrieb der Induktionsspule und zur Erzeugung des Magnetfeldes erforderlich ist.

Das Kühlsystem: Der unbesungene Held

Die massiven Ströme, die durch die Kupferspule fließen, erzeugen erhebliche Wärme. Ein geschlossenes Wasserkühlsystem zirkuliert kontinuierlich Wasser durch die Spule, um ein Überhitzen und Schmelzen zu verhindern und so die Integrität und Langlebigkeit des Systems zu gewährleisten.

Das Bedienfeld: Präzision auf Knopfdruck

Moderne Öfen verfügen über ausgeklügelte Bedienfelder. Diese ermöglichen es den Bedienern, die Leistungsabgabe präzise zu regulieren und die Temperatur zu überwachen, wodurch hochgradig wiederholbare Prozesse ermöglicht und das Überhitzen oder Verdampfen wertvollen Metalls verhindert wird.

Die wichtigsten Vorteile verstehen

Der Übergang zum Induktionsschmelzen wird durch klare, messbare Vorteile gegenüber herkömmlichen Gas- oder Widerstandsöfen vorangetrieben.

Unübertroffene Energieeffizienz

Induktionserwärmung ist direkt. Nahezu die gesamte elektrische Energie wird direkt im Metall in Wärme umgewandelt. Dies minimiert den Wärmeverlust an die Umgebung, was zu einem deutlich geringeren Energieverbrauch und reduzierten Betriebskosten führt.

Überragende Geschwindigkeit und Produktivität

Da die Wärme sofort in der Charge erzeugt wird, werden die Schmelzzeiten drastisch reduziert. Dies ermöglicht eine schnellere Abwicklung und erhöht die Produktivität sowohl für kleine Juweliere als auch für große Industrieunternehmen.

Gewährleistung der Metallreinheit

Induktion ist eine "saubere" Wärmequelle. Es gibt keine Verbrennungsnebenprodukte wie Kohlenstoff, die das Metall verunreinigen könnten. Dies, kombiniert mit der selbstmischenden Wirkung, führt zu einem Endprodukt von überragender Reinheit und Konsistenz.

Kritische Kompromisse und Überlegungen

Obwohl die Induktionstechnologie hochwirksam ist, beinhaltet sie Kompromisse, die für jeden potenziellen Benutzer wichtig zu verstehen sind.

Integrierte Sicherheitsmechanismen

Im Vergleich zu offene Flammenöfen sind Induktionssysteme von Natur aus sicherer. Sie eliminieren die Risiken, die mit brennbaren Gasen und offenen Flammen verbunden sind. Moderne Geräte sind mit automatischen Abschaltsystemen, Überspannungsschutz und thermischer Überwachung ausgestattet, um sowohl den Bediener als auch die Ausrüstung zu schützen.

Die hohe Anfangsinvestition

Der primäre Kompromiss sind die Kapitalkosten. Ein Induktionsofensystem mit seiner ausgeklügelten Stromversorgung und dem Kühlkreislauf stellt eine deutlich höhere Anfangsinvestition dar als ein einfacher Gasbrenner oder Widerstandsofen.

Wartung und Systemkomplexität

Die Zuverlässigkeit eines Induktionsofens hängt von der ordnungsgemäßen Funktion aller seiner Komponenten ab, insbesondere des Wasserkühlsystems. Ein Ausfall im Kühlkreislauf kann zu katastrophalen Schäden an der Induktionsspule führen. Diese Systeme erfordern eine spezialisiertere Wartung als ihre einfacheren Gegenstücke.

Die richtige Wahl für Ihren Betrieb treffen

Ihre optimale Wahl hängt vollständig von Ihren spezifischen Zielen hinsichtlich Umfang, Reinheit und Betriebseffizienz ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Die Geschwindigkeit und Energieeffizienz eines Induktionsofens werden durch niedrigere Betriebskosten und einen höheren Durchsatz mit ziemlicher Sicherheit eine starke Rendite auf die Anfangsinvestition liefern.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Legierungskonsistenz liegt: Die saubere, geschlossene und selbstmischende Natur des Induktionsschmelzens bietet ein Maß an Qualitätskontrolle, das mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf einer kleinen Werkstatt oder dem Hobbygebrauch liegt: Die hohen Anschaffungskosten können ein erhebliches Hindernis darstellen, es sei denn, die spezifischen Vorteile von Geschwindigkeit und Reinheit sind für Ihre Arbeit entscheidend.

Letztendlich ist die Anschaffung eines Induktionsofens eine Investition in Präzision, Effizienz und Sicherheit.

Zusammenfassungstabelle:

| Merkmal | Funktionsweise | Hauptvorteil |

|---|---|---|

| Induktionserwärmung | Ein Magnetfeld induziert Wirbelströme direkt im Gold. | Die Wärme wird sofort von innen erzeugt, was ein schnelles Schmelzen und Energieeffizienz gewährleistet. |

| Kontaktloser Prozess | Das Metall wird ohne Flamme oder direkten Kontakt erhitzt. | Eliminiert Verunreinigungen durch Verbrennung und garantiert überlegene Metallreinheit. |

| Elektromagnetisches Rühren | Das Magnetfeld rührt das geschmolzene Metall auf natürliche Weise um. | Erzeugt eine homogene Schmelze und eine konsistente Legierungsmischung für qualitativ hochwertigere Ergebnisse. |

| Präzise Steuerung | Ausgeklügelte Bedienfelder regeln Leistung und Temperatur. | Ermöglicht wiederholbare Prozesse und verhindert Überhitzung wertvoller Materialien. |

Bereit, Ihren Schmelzprozess mit Präzisionstechnik zu transformieren?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK Juwelieren, Raffinerien und Forschungslabors fortschrittliche Induktionsschmelzlösungen. Unsere Produktlinie, einschließlich Tiegel-, Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – egal ob Sie industriellen Durchsatz oder Laborreinheit priorisieren.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Effizienz, Reinheit und Sicherheit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter