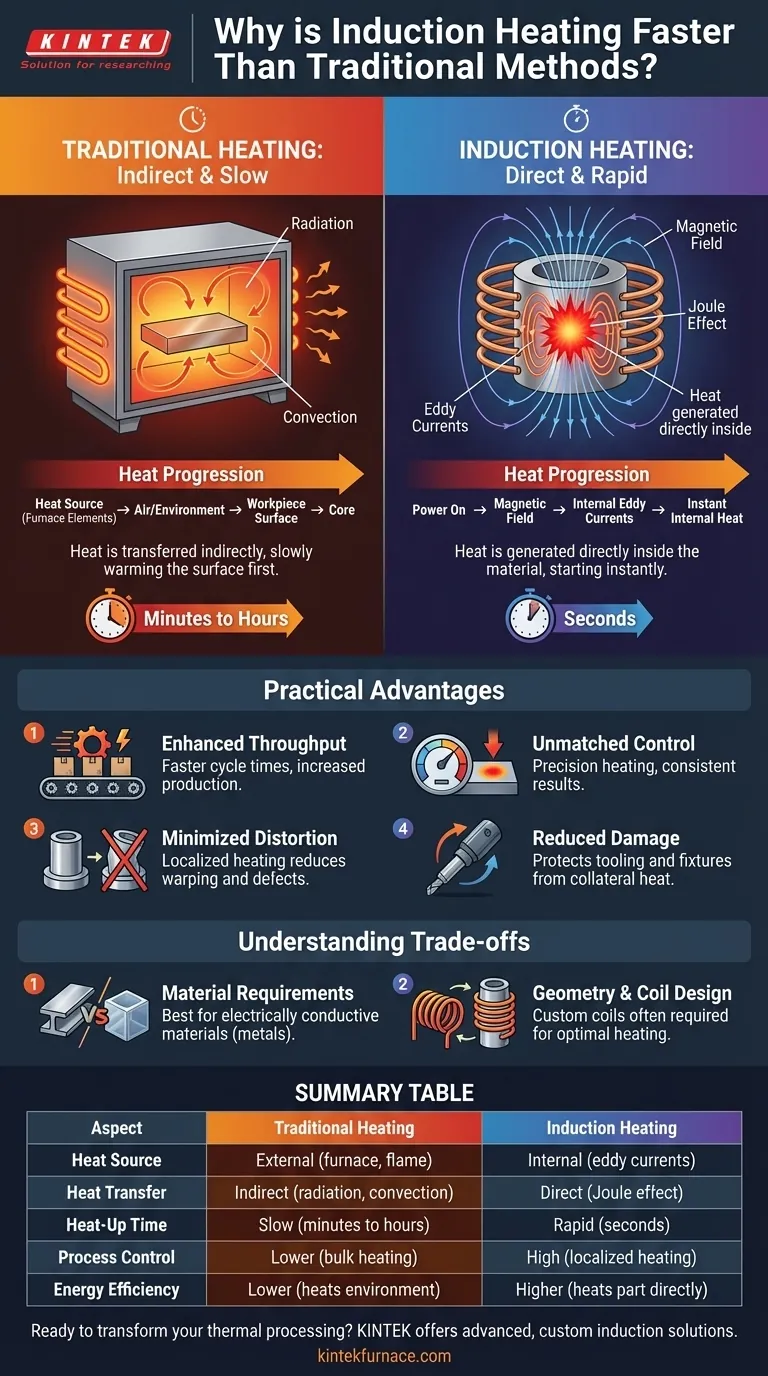

Im Kern ist die Induktionserwärmung schneller, weil sie Wärme direkt im zu erwärmenden Material erzeugt. Im Gegensatz zu herkömmlichen Methoden, die zuerst die umgebende Umgebung erwärmen und diese Wärme dann auf die Oberfläche des Werkstücks übertragen müssen, nutzt die Induktion ein Magnetfeld, um interne elektrische Ströme zu erzeugen, was zu einer sofortigen und gezielten Erwärmung von innen führt.

Der grundlegende Unterschied liegt in der Art der Wärmezufuhr. Die herkömmliche Erwärmung ist indirekt und langsam und beruht auf Konvektion und Strahlung. Die Induktionserwärmung ist direkt und schnell und macht das Werkstück effektiv zu seinem eigenen Heizelement.

Das Prinzip: Direkte vs. Indirekte Energieübertragung

Der Geschwindigkeitsvorteil der Induktionserwärmung ist kein geringfügiges Detail; er ist das Ergebnis eines fundamental anderen physikalischen Prozesses im Vergleich zu herkömmlichen Öfen.

Wie herkömmliche Öfen funktionieren: Indirekte Erwärmung

Herkömmliche Methoden, wie Gas- oder Elektro-Widerstandsofen, arbeiten nach den Prinzipien der Konvektion und Strahlung.

Zuerst müssen sich die Heizelemente oder Brenner des Ofens selbst erwärmen. Dann strahlen sie Wärme ab und erwärmen die Luft oder Atmosphäre im Ofen (Konvektion). Schließlich überträgt diese heiße Atmosphäre langsam Energie auf die Oberfläche des Werkstücks, das diese Wärme dann zu seinem Kern leiten muss. Dieser mehrstufige Prozess ist von Natur aus langsam und ineffizient, da ein erheblicher Teil der Energie darauf verwendet wird, die Ofenwände und die Luft zu erwärmen, anstatt nur das Bauteil.

Wie die Induktionserwärmung funktioniert: Direkte Erwärmung

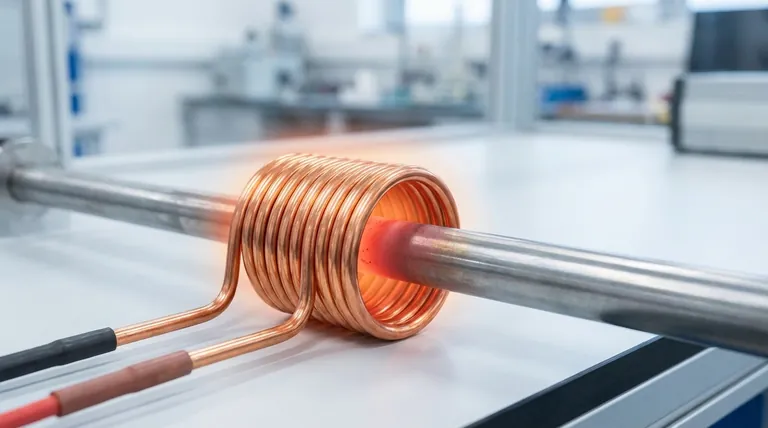

Die Induktion umgeht die langsame, indirekte Energieübertragung. Sie verwendet einen Wechselstrom, der durch eine Kupferspule geleitet wird, um ein starkes und sich schnell änderndes Magnetfeld zu erzeugen.

Wenn ein leitfähiges Werkstück (wie ein Stück Stahl) in dieses Feld gebracht wird, induziert das Feld elektrische Ströme, sogenannte Wirbelströme, die im Material fließen. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt intensive, sofortige Wärme – ein Phänomen, das als Joule-Effekt bekannt ist. Die Wärme wird im Bauteil selbst erzeugt und nicht von einer externen Quelle darauf übertragen.

Die unmittelbare Auswirkung auf die Aufheizzeit

Da die Wärmeerzeugung sofort und intern erfolgt, wird die Zeit, die benötigt wird, um ein Material auf die gewünschte Temperatur zu bringen, drastisch reduziert. Es besteht keine Notwendigkeit, darauf zu warten, dass ein Ofen vorgeheizt wird oder dass die Konvektion langsam die Oberfläche einer Komponente erwärmt. Die Erwärmung beginnt in dem Moment, in dem der Strom eingeschaltet wird.

Die praktischen Vorteile der schnellen, direkten Erwärmung

Diese Geschwindigkeit bedeutet nicht nur Zeitersparnis; sie erzeugt eine Kaskade von Prozessverbesserungen, die oft wertvoller sind als die reine Zeitersparnis.

Gesteigerter Produktionsdurchsatz

Der offensichtlichste Vorteil sind schnellere Zykluszeiten. Prozesse, die in einem Ofen viele Minuten oder sogar Stunden dauern können, können mit Induktion oft in Sekunden abgeschlossen werden, was zu einer signifikanten Steigerung der Produktionsleistung führt.

Unübertroffene Prozesskontrolle und Konsistenz

Das Magnetfeld kann mit extremer Präzision gesteuert werden. Dies ermöglicht die Erwärmung sehr spezifischer Bereiche eines Teils, ohne benachbarte Bereiche zu beeinflussen. Diese lokalisierte Erwärmung, kombiniert mit der sofortigen Ein-/Ausschaltfähigkeit, führt zu einer überlegenen Konsistenz von Teil zu Teil.

Minimierte Teileverformung und höhere Qualität

Da die Erwärmung so schnell und lokalisiert erfolgt, bleibt der Rest der Komponente kühl. Dies minimiert das Risiko thermischer Verformung, Verziehen und anderer Defekte, die auftreten können, wenn ein ganzes Teil langsam erwärmt wird. Das Ergebnis ist ein qualitativ hochwertigeres Endprodukt mit weniger Materialbelastung.

Reduzierte Beschädigung von Werkzeugen und Vorrichtungen

Durch die präzise Erwärmung nur des Zielwerkstücks vermeidet die Induktion die kollaterale Hitzeschädigung, die bei ofenbasierten Methoden häufig auftritt. Dies verlängert die Lebensdauer von Vorrichtungen, Spannvorrichtungen und anderen Maschinenkomponenten in der Nähe der Heizzone.

Die Abwägungen verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Ihre Wirksamkeit hängt von bestimmten Faktoren ab.

Materialanforderungen

Die Induktion funktioniert am besten bei elektrisch leitfähigen Materialien, hauptsächlich Metallen. Die Erwärmung nicht leitfähiger Materialien wie Kunststoffe oder Keramiken mit Induktion ist ohne die Verwendung eines leitfähigen „Suszeptors“ als Vermittler nicht möglich.

Geometrie und Spulendesign

Die Effizienz der Induktionserwärmung hängt stark von der Form der Induktionsspule im Verhältnis zum Teil ab. Oft ist eine kundenspezifische Spule erforderlich, um eine optimale Erwärmung für eine bestimmte Geometrie zu erreichen, was sie zu einer weniger „One-Size-Fits-All“-Lösung macht als ein Ofen.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob Induktion geeignet ist, müssen Sie diese anhand Ihres primären Prozessziels bewerten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die dramatisch kürzeren Zykluszeiten der Induktion bieten einen direkten Weg zur Steigerung des Durchsatzes und der Leistung.

- Wenn Ihr Hauptaugenmerk auf Präzision und Teilequalität liegt: Die lokalisierte, kontrollierte Erwärmung durch Induktion ist unübertroffen, um Verformungen zu minimieren und konsistente Ergebnisse bei Anwendungen wie Härten oder Löten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die direkte Erwärmungsmethode der Induktion verschwendet sehr wenig Energie, was zu deutlich geringeren langfristigen Betriebskosten im Vergleich zu ständig eingeschalteten Öfen führt.

Das Verständnis des Prinzips der direkten, internen Wärmeerzeugung ist der Schlüssel zur Nutzung der Induktion für eine schnellere, präzisere und effizientere thermische Verarbeitung.

Zusammenfassungstabelle:

| Aspekt | Herkömmliche Erwärmung | Induktionserwärmung |

|---|---|---|

| Wärmequelle | Extern (Ofen, Flamme) | Intern (Wirbelströme) |

| Wärmeübertragung | Indirekt (Strahlung, Konvektion) | Direkt (Joule-Effekt) |

| Aufheizzeit | Langsam (Minuten bis Stunden) | Schnell (Sekunden) |

| Prozesskontrolle | Geringer (Massenbeheizung) | Hoch (lokalisierte Erwärmung) |

| Energieeffizienz | Geringer (erwärmt Umgebung) | Höher (erwärmt Teil direkt) |

Sind Sie bereit, Ihre thermische Verarbeitung mit der Geschwindigkeit und Präzision der Induktionserwärmung zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre einzigartigen Herausforderungen zugeschnitten sind. Ob Ihr Ziel darin besteht, den Produktionsdurchsatz zu steigern, die Teilequalität zu verbessern oder die Energieeffizienz zu steigern – unser Team kann ein kundenspezifisches Induktionserwärmungssystem entwickeln, das Ihren genauen Anforderungen entspricht.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Erfolg beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit