In einem Induktionsheizgerät besteht der Hauptzweck des Kondensators darin, einen Resonanzkreis mit der Induktionsspule zu bilden. Diese Resonanz ist der Schlüsselmechanismus, der den Strom in der Spule verstärkt und das intensive, hochfrequente Magnetfeld erzeugt, das zum effizienten Erhitzen eines Metallwerkstücks erforderlich ist. Der Kondensator verbessert auch den Leistungsfaktor des Stromkreises und stellt sicher, dass die Energie der Stromversorgung zum Heizen verwendet wird, anstatt verschwendet zu werden.

Eine Induktionsspule allein ist eine sehr ineffiziente Last für eine Stromversorgung. Der Kondensator transformiert diese Ineffizienz, indem er einen resonanten "Tank"-Schaltkreis erzeugt, der wie ein Schwungrad für elektrische Energie wirkt und die Heizleistung der Spule bei minimalem Eingang dramatisch vervielfacht.

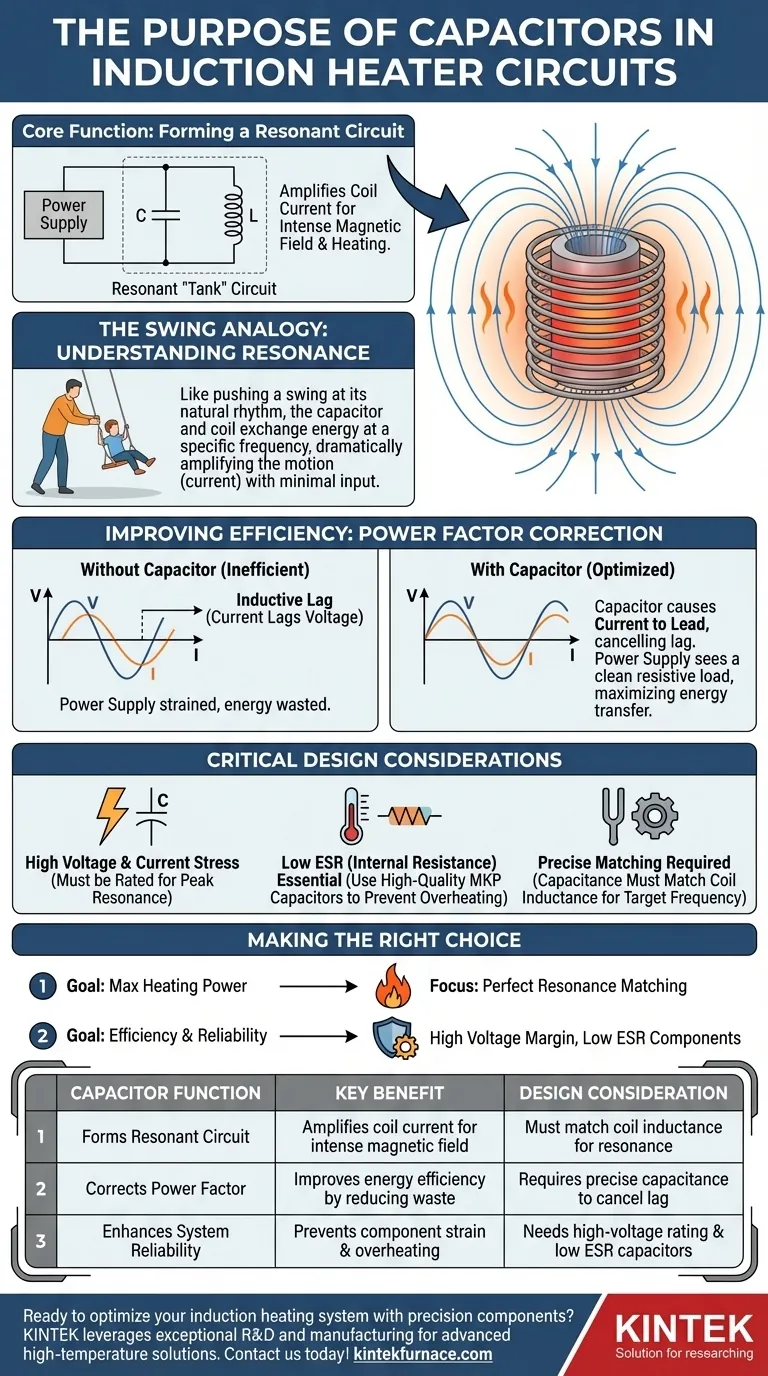

Das Kernprinzip: Der Resonanz-Tankkreis

Um die Rolle des Kondensators zu verstehen, müssen Sie zunächst verstehen, dass die Arbeitsspule eine Induktivität ist. Die Magie der Induktionserwärmung geschieht, wenn diese Induktivität mit einem Kondensator gepaart wird, um einen Resonanzkreis zu erzeugen.

Was ist ein Resonanzkreis?

Ein Resonanzkreis, oft als LC- oder "Tank"-Schaltkreis bezeichnet, wird durch eine Induktivität (L) und einen Kondensator (C) gebildet.

Stellen Sie es sich vor, als würden Sie ein Kind auf einer Schaukel anschieben. Die Induktivität (Spule) und der Kondensator tauschen Energie mit einer bestimmten Eigenfrequenz aus, genau wie eine Schaukel einen natürlichen Rhythmus hat.

Wenn Sie die Schaukel genau im richtigen Moment ihres Zyklus (ihrer Resonanzfrequenz) anschieben, trägt jeder Stoß zu ihrem Schwung bei, und sie schwingt mit sehr geringem Aufwand viel höher.

Warum Resonanz für die Induktionserwärmung unerlässlich ist

Die Arbeitsspule allein ist eine Induktivität, die Änderungen des Stroms natürlich widersteht. Sie direkt anzusteuern ist, als würde man versuchen, die Schaukel unregelmäßig anzuschieben – man verschwendet viel Energie und erzielt sehr wenig Bewegung.

Um genügend Wärme zu erzeugen, benötigen Sie einen sehr großen, sich schnell ändernden Strom in der Spule, um ein starkes Magnetfeld zu erzeugen. Dies mit roher Gewalt zu erreichen, würde eine enorme, ineffiziente Stromversorgung erfordern.

Wie Kondensatoren Verstärkung erzeugen

Durch Hinzufügen des richtigen Kondensators parallel zur Spule erzeugen Sie einen Resonanz-Tankkreis.

Wenn die Stromversorgung diesen Kreis mit seiner natürlichen Resonanzfrequenz "anschiebt", schwingt die Energie zwischen dem elektrischen Feld des Kondensators und dem magnetischen Feld der Spule hin und her.

Diese Resonanzwirkung bewirkt, dass der Strom und die Spannung innerhalb des Tankkreises um ein Vielfaches größer werden als der von der Stromquelle gelieferte Strom und die Spannung. Dieser massiv verstärkte Strom in der Spule erzeugt das intensive Magnetfeld für eine schnelle Erwärmung.

Effizienzverbesserung: Leistungsfaktorkorrektur

Neben der Erzeugung von Resonanz erfüllt der Kondensator auch eine entscheidende Sekundärfunktion: die Korrektur des Leistungsfaktors des Stromkreises.

Das Problem einer induktiven Last

Eine Induktivität (die Spule) bewirkt, dass der Strom des Stromkreises der Spannung der Stromversorgung nacheilt.

Diese "Verzögerung" bedeutet, dass die Stromversorgung gezwungen ist, mehr Scheinleistung zu liefern, als die für die Heizung genutzte Wirkleistung beträgt. Dies ist ineffizient und belastet die Stromversorgung und die Schaltkomponenten unnötig.

Die korrigierende Rolle des Kondensators

Ein Kondensator hat genau die entgegengesetzte elektrische Eigenschaft: Er bewirkt, dass der Strom der Spannung voreilt.

Durch sorgfältige Auswahl der Kapazität kann seine voreilende Wirkung genutzt werden, um die nacheilende Wirkung der Spule präzise aufzuheben.

Das Ergebnis: Maximale Leistungsübertragung

Diese Aufhebung bringt Strom und Spannung wieder in Phase miteinander. Die Stromversorgung sieht den Tankkreis nun als eine einfache ohmsche Last.

Dies ermöglicht die effizienteste mögliche Energieübertragung von der Stromversorgung in den Resonanzkreis, wo sie zur Wärmeerzeugung genutzt werden kann.

Die Kompromisse verstehen

Obwohl unerlässlich, führt der Kondensator zu kritischen Designüberlegungen, die nicht ignoriert werden dürfen.

Die Komponentenauswahl ist entscheidend

Der Wert des Kondensators bestimmt die Resonanzfrequenz. Wenn die Kapazität nicht zur Induktivität Ihrer Spule passt, wird der Schaltkreis nicht mit der Frequenz resonieren, die Ihr Treiber erzeugt, und die Heizleistung wird drastisch reduziert oder nicht vorhanden sein.

Hohe Spannungs- und Strombelastung

Der Resonanzeffekt, der die Heizleistung verstärkt, erzeugt auch extrem hohe Spannungen und Ströme über dem Kondensator und der Spule – oft Hunderte von Volt und Dutzende von Ampere, selbst bei einer 12-V-Versorgung.

Die Kondensatoren müssen eine ausreichend hohe Spannungsfestigkeit haben, um dieser Belastung standzuhalten. Die Verwendung von unterdimensionierten Komponenten führt zu sofortigem Ausfall.

Wärme und Innenwiderstand (ESR)

Reale Kondensatoren sind nicht perfekt und haben einen geringen Innenwiderstand (bekannt als ESR). Die massiven Ströme, die im Tankkreis fließen, erzeugen aufgrund dieses Widerstands Wärme im Kondensator selbst.

Aus diesem Grund erfordern Hochleistungs-Induktionsheizgeräte hochwertige Kondensatoren mit sehr niedrigem ESR, wie z. B. Polypropylen-Folienkondensatoren (MKP), um ein Überhitzen und Versagen während des Betriebs zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl und Implementierung des Kondensators bestimmen direkt die Leistung und Zuverlässigkeit des Heizgeräts.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizleistung liegt: Ihr Ziel ist es, eine perfekte Resonanz zu erreichen, indem Sie den Wert Ihrer Kondensatorbank sorgfältig an die Induktivität Ihrer Arbeitsspule für die Betriebsfrequenz Ihres Treibers anpassen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Zuverlässigkeit liegt: Ihr Ziel ist es, hochwertige Kondensatoren mit niedrigem ESR und einer Spannungsfestigkeit zu verwenden, die einen großzügigen Sicherheitsabstand über der erwarteten Spitzenresonanzspannung bietet.

Das Verständnis der doppelten Rolle des Kondensators ist der Unterschied zwischen dem bloßen Bau eines Schaltkreises und der Entwicklung eines Hochleistungs-Induktionsheizsystems.

Zusammenfassungstabelle:

| Kondensatorfunktion | Hauptvorteil | Designüberlegung |

|---|---|---|

| Bildet Resonanzkreis | Verstärkt Spulenstrom für intensives Magnetfeld | Muss Spuleninduktivität für Resonanz anpassen |

| Korrigiert Leistungsfaktor | Verbessert Energieeffizienz durch Reduzierung von Verlusten | Erfordert präzise Kapazität zur Aufhebung der induktiven Verzögerung |

| Erhöht Systemzuverlässigkeit | Verhindert Komponentenbelastung und Überhitzung | Benötigt hochspannungsfeste Kondensatoren mit niedrigem ESR |

Bereit, Ihr Induktionsheizsystem mit Präzisionskomponenten zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Effizienz und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen