Ja, Induktionserwärmung funktioniert bei Graphit außergewöhnlich gut. Im Gegensatz zu Metallen, die aufgrund ihrer hohen Leitfähigkeit gewählt werden, macht der höhere elektrische Widerstand von Graphit es zu einem idealen Kandidaten für die Induktion. Diese Eigenschaft ermöglicht es ihm, elektromagnetische Energie mit bemerkenswerter Geschwindigkeit und Effizienz zu absorbieren und in Wärme umzuwandeln.

Graphit ist nicht nur mit der Induktionserwärmung kompatibel; es ist ein strategisches Material, das zur Lösung spezifischer Herausforderungen eingesetzt wird. Seine Fähigkeit, sich schnell zu erwärmen, macht es zu einer bevorzugten Wahl für Hochtemperaturanwendungen, oft als Heizelement (ein Suszeptor oder Tiegel), um andere, nicht-leitende Materialien zu erwärmen.

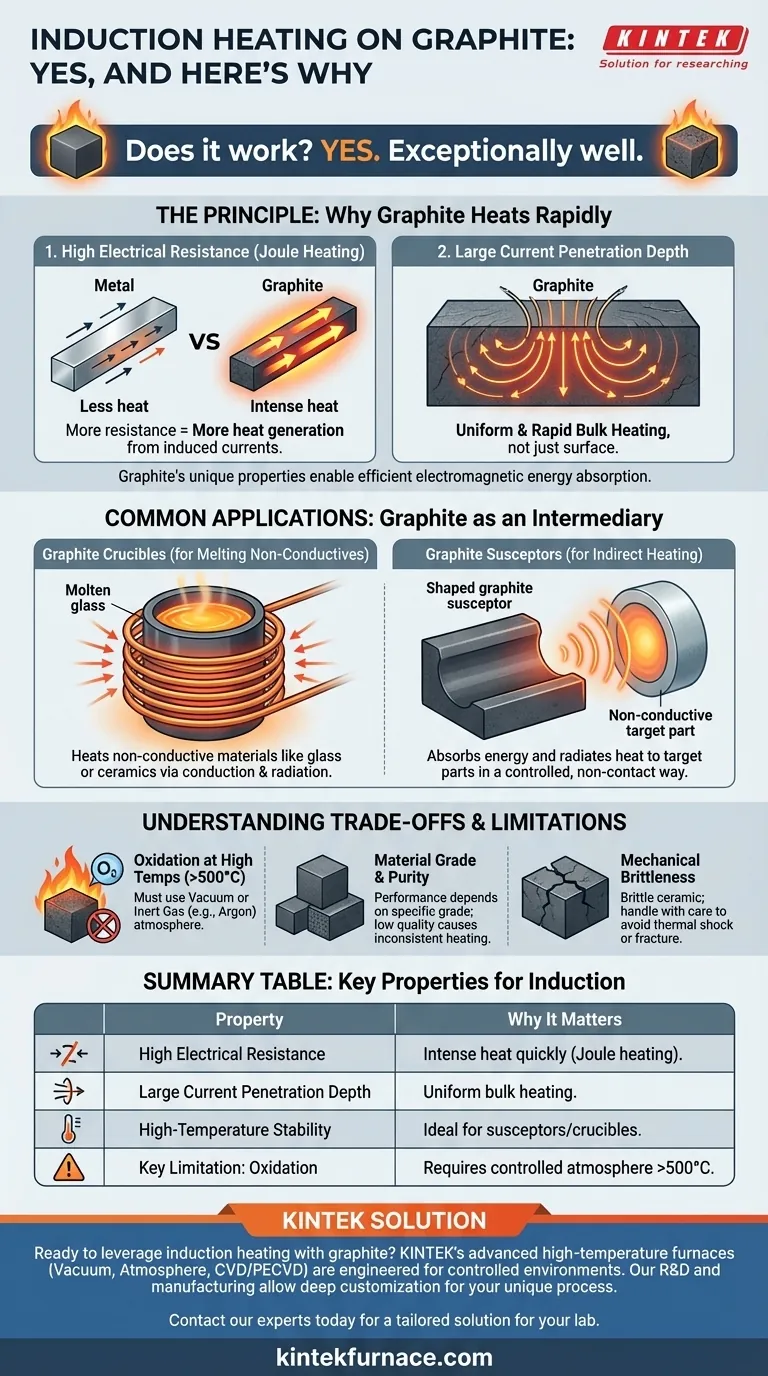

Das Prinzip: Warum Graphit durch Induktion erwärmt wird

Die Induktionserwärmung funktioniert, indem elektrische Wirbelströme in einem Material induziert werden. Der Widerstand des Materials gegen den Fluss dieser Ströme erzeugt Wärme (ein Phänomen, das als Joulesche Wärme bekannt ist). Die Eigenschaften von Graphit sind für diesen Prozess einzigartig geeignet.

Es dreht sich alles um elektrische Leitfähigkeit

Die grundlegende Voraussetzung für die Induktionserwärmung ist, dass das Material ein elektrischer Leiter sein muss. Obwohl oft mit Metallen assoziiert, gilt dieses Prinzip auch für andere leitfähige Materialien wie Graphit, bestimmte Halbleiter und sogar Plasma.

Hoher Widerstand ist der Schlüssel

Während Metalle wie Kupfer einen sehr geringen elektrischen Widerstand haben, weist Graphit einen deutlich höheren Widerstand auf. Das bedeutet, dass Graphit für die gleiche Menge an induziertem Strom weitaus mehr Wärme erzeugt. Diese Hochwiderstandscharakteristik ist genau der Grund, warum es sich so schnell und effektiv erwärmt.

Große Stromeindringtiefe

Die Kombination der elektrischen Eigenschaften von Graphit führt zu einer großen Stromeindringtiefe. Praktisch bedeutet dies, dass die induzierten Ströme nicht nur auf die Oberfläche beschränkt sind, sondern in einem größeren Volumen des Materials erzeugt werden. Dies führt zu einer gleichmäßigeren und schnelleren Volumenerwärmung im Vergleich zu vielen Metallen.

Gängige Anwendungen für induktionsbeheizten Graphit

Da es sich so gut erwärmt, wird Graphit oft als Zwischenmaterial verwendet, um andere Dinge zu erwärmen. Dies macht es zu einem entscheidenden Werkzeug in der Fertigung und Materialverarbeitung.

Graphittiegel

Wenn Sie nicht-leitende Materialien wie Glas oder bestimmte Keramiken schmelzen müssen, können Sie diese nicht direkt mit Induktion erwärmen. Stattdessen können Sie sie in einen Graphittiegel legen. Die Induktionsspule erwärmt den Tiegel, der seine Wärme dann durch Leitung und Strahlung an das Material im Inneren abgibt.

Graphit-Suszeptoren

Ein Suszeptor ist jedes Material, das elektromagnetische Energie „suspektiert“ (absorbiert) und in Wärme umwandelt. In vielen Prozessen wird ein präzise geformtes Graphitstück als Suszeptor verwendet. Es wird in die Nähe eines nicht-leitenden Teils platziert, und wenn das Induktionsfeld aktiviert wird, erwärmt sich der Suszeptor und strahlt thermische Energie ab, um das Zielteil kontrolliert und berührungslos zu erwärmen.

Die Kompromisse verstehen

Obwohl hochwirksam, ist der Einsatz von Graphit bei der Induktionserwärmung nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Oxidation bei hohen Temperaturen

Der bedeutendste Nachteil von Graphit ist seine Tendenz zur Oxidation (Verbrennung) in Gegenwart von Sauerstoff bei hohen Temperaturen, typischerweise ab etwa 500 °C (932 °F). Für Hochtemperatur- oder Langzeitprozesse müssen Graphitkomponenten in einem Vakuum oder einer Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet werden, um deren Zersetzung zu verhindern.

Materialgüte und Reinheit sind wichtig

Der Begriff „Graphit“ umfasst eine breite Palette von Materialien mit unterschiedlichen Dichten, Reinheiten und Kornstrukturen. Die Leistung eines Graphittiegels oder Suszeptors in einem Induktionsfeld hängt direkt von seiner spezifischen Güte ab. Die Verwendung einer falschen oder minderwertigen Güte kann zu inkonsistenter Erwärmung oder vorzeitigem Versagen führen.

Mechanische Sprödigkeit

Im Gegensatz zu Metallen ist Graphit ein sprödes Keramikmaterial. Es kann nicht gebogen oder verformt werden, ohne zu brechen. Dies erfordert eine sorgfältige mechanische Konstruktion und Handhabung, um thermische Schocks oder physische Stöße, die zu Rissen führen können, zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ansatzes hängt ganz davon ab, was Sie erwärmen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder Erwärmen nicht-leitender Pulver und Flüssigkeiten liegt: Verwenden Sie einen Graphittiegel, der als primärer Heizbehälter fungiert.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen eines spezifischen, nicht-leitenden Festkörpers liegt: Entwerfen Sie einen Graphit-Suszeptor, der so geformt ist, dass er Wärme effizient auf Ihr Zielbauteil abstrahlt.

- Wenn Ihr Hauptaugenmerk auf der Verwendung von Graphit als Endkomponente liegt: Sie müssen dessen mechanische Sprödigkeit und die Notwendigkeit einer inerten Atmosphäre bei hohen Temperaturen berücksichtigen.

Durch das Verständnis der einzigartigen elektrischen Eigenschaften und praktischen Einschränkungen von Graphit können Sie es als leistungsstarkes und effizientes Werkzeug für anspruchsvolle Induktionserwärmungsaufgaben nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für die Induktionserwärmung wichtig ist |

|---|---|

| Hoher elektrischer Widerstand | Erzeugt schnell intensive Wärme aus induzierten Strömen (Joulesche Wärme). |

| Große Stromeindringtiefe | Ermöglicht eine gleichmäßige Volumenerwärmung, nicht nur Oberflächenerwärmung. |

| Hochtemperaturstabilität | Hält extremen Temperaturen stand, ideal für den Einsatz als Suszeptor oder Tiegel. |

| Wesentliche Einschränkung: Oxidation | Erfordert ein Vakuum oder eine Inertgasatmosphäre (z. B. Argon) über 500 °C (932 °F). |

Bereit, die Kraft der Induktionserwärmung mit Graphit zu nutzen?

Die fortschrittlichen Hochtemperaturöfen von KINTEK, einschließlich unserer Vakuum- & Atmosphäre- und CVD/PECVD-Systeme, sind darauf ausgelegt, die perfekte kontrollierte Umgebung für Ihre graphitbasierten Prozesse zu schaffen. Unsere starke interne F&E- und Fertigungskompetenz ermöglicht eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Graphittiegel zum Schmelzen oder kundenspezifische Suszeptoren für die präzise thermische Verarbeitung verwenden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine maßgeschneiderte Lösung für Ihr Labor bereitstellen können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen