Im Kern erreicht ein Induktionsschmelzofen schnellere Schmelzzeiten, weil er das Metall direkt und intern erhitzt. Im Gegensatz zu herkömmlichen Öfen, die zuerst einen Tiegel oder die Umgebungsluft erwärmen, nutzt die Induktion ein starkes Magnetfeld, um innerhalb des Metalls selbst sofort Wärme zu erzeugen, wodurch thermische Trägheit eliminiert und der Prozess dramatisch beschleunigt wird.

Der grundlegende Vorteil der Induktion ist die Umstellung von indirekter, externer Erwärmung auf direkte, interne Erwärmung. Dieses Prinzip ist die Quelle seiner außergewöhnlichen Geschwindigkeit, Energieeffizienz und Fähigkeit, die Metallqualität zu verbessern.

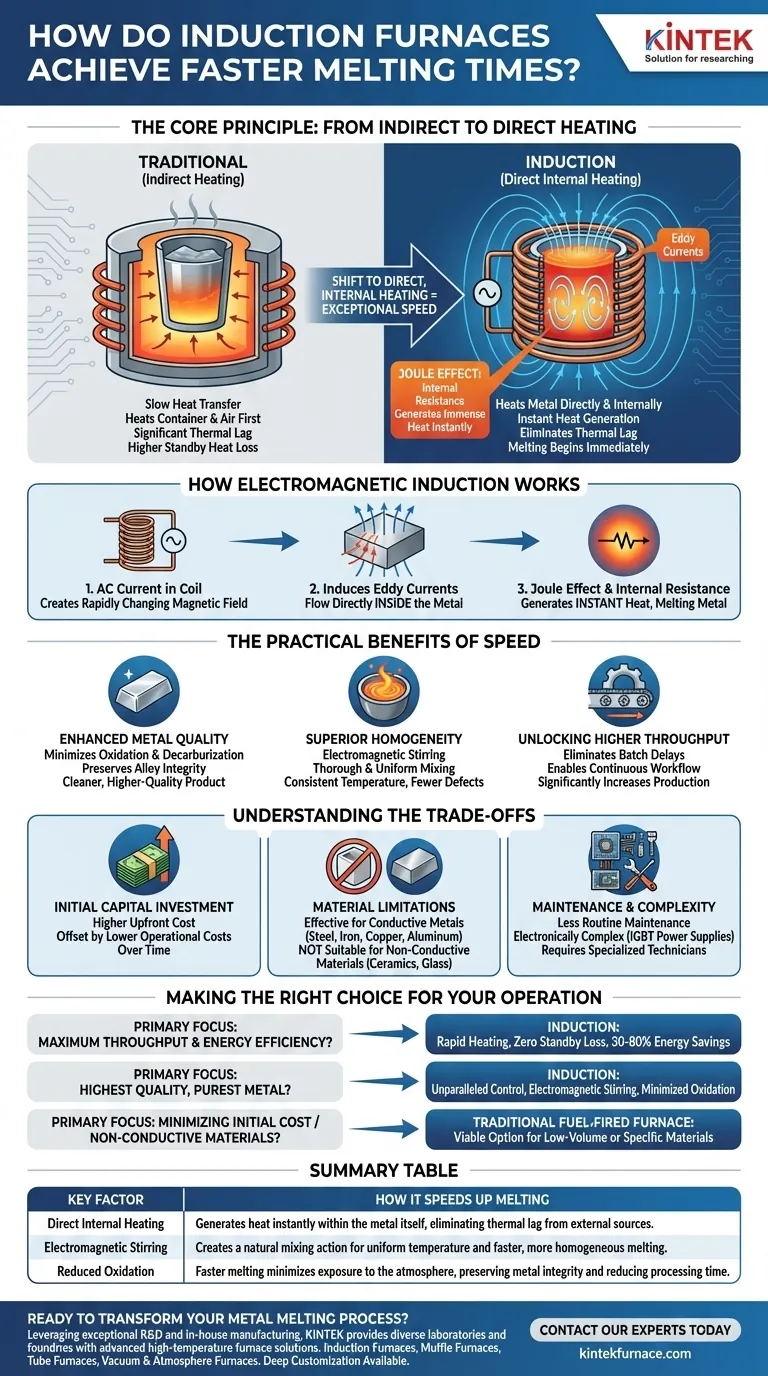

Das Kernprinzip: Von der indirekten zur direkten Erwärmung

Herkömmliche Öfen funktionieren wie ein herkömmlicher Ofen und übertragen Wärme langsam von einer externen Quelle (wie brennendem Brennstoff oder elektrischen Heizelementen) auf das Metall. Die Induktionserwärmung verändert diese Dynamik grundlegend.

Wie elektromagnetische Induktion funktioniert

Ein Induktionsschmelzofen verwendet eine Spule aus leitfähigem Material, typischerweise Kupfer, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Spule. Wenn leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es elektrische Ströme – bekannt als Wirbelströme –, die direkt im Metall fließen.

Die Kraft des inneren Widerstands

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt fast augenblicklich immense Hitze. Dieses Phänomen, bekannt als Joule-Effekt, ist die Hauptquelle des Schmelzens. Die Wärme wird von innen nach außen erzeugt, nicht von außen nach innen.

Beseitigung der thermischen Trägheit

Da die Wärme im Werkstück selbst erzeugt wird, muss nicht erst gewartet werden, bis ein Tiegel, eine Kammer oder die Umgebungsluft aufgeheizt ist. Dies eliminiert thermische Trägheit und Standby-Wärmeverluste, sodass der Schmelzprozess beginnen kann, sobald das System aktiviert wird. Einige Systeme können Metall in weniger als einer Sekunde auf über 1.093 °C (2.000 °F) bringen.

Die praktischen Vorteile der Geschwindigkeit

Diese schnelle, direkte Erwärmungsmethode bietet erhebliche betriebliche Vorteile, die über das schnellere Schmelzen hinausgehen.

Verbesserte Metallqualität

Die Geschwindigkeit der Induktionserwärmung reduziert die Zeit, in der das geschmolzene Metall der Atmosphäre ausgesetzt ist, drastisch. Dies minimiert die Oxidation und andere Reaktionen wie die Entkohlung, wodurch die Integrität der Legierung erhalten bleibt und ein saubereres Endprodukt von höherer Qualität entsteht.

Überlegene Homogenität

Die starken Magnetfelder erzeugen außerdem eine natürliche elektromagnetische Rührwirkung innerhalb des Schmelzbades. Dies gewährleistet eine gründliche und gleichmäßige Durchmischung der Legierung, was zu einer konstanten Temperatur, einer besseren Schlackenentfernung und Gussteilen mit weniger Verunreinigungen oder Defekten wie Porosität führt.

Erhöhung des Durchsatzes

Schnelle Schmelz- und Abkühlzyklen eliminieren die Verzögerungen, die mit der Batch-Verarbeitung in herkömmlichen Öfen verbunden sind. Dies ermöglicht einen kontinuierlichen Arbeitsablauf, wodurch Arbeiten direkt auf dem Fabrikboden durchgeführt werden können und der Produktionsdurchsatz erheblich gesteigert wird.

Verständnis der Kompromisse

Obwohl die Induktionstechnologie sehr effektiv ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Anfängliche Investitionskosten

Induktionsschmelzöfen verursachen oft höhere anfängliche Kapitalkosten im Vergleich zu einfacheren, befeuerten Ofensystemen. Diese werden jedoch häufig durch niedrigere Betriebskosten im Laufe der Zeit ausgeglichen.

Materialbeschränkungen

Das Kernprinzip der Induktion beruht auf elektrischer Leitfähigkeit. Das Verfahren ist sehr effektiv für leitfähige Metalle wie Stahl, Eisen, Kupfer und Aluminium, ist aber nicht für nicht leitfähige Materialien wie Keramik oder Glas geeignet.

Wartung und Komplexität

Obwohl sie weniger routinemäßige Wartung und keinen Brennstoffbedarf erfordern, sind moderne Induktionssysteme elektronisch komplex. Die Reparatur von IGBT-Netzteilen und Steuerungssystemen erfordert spezialisierte Techniker, was eine andere Art von betrieblicher Abhängigkeit darstellen kann als die mechanische Natur älterer Öfen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren primären betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Energieeffizienz liegt: Induktion ist aufgrund ihrer schnellen Erwärmung, des Wegfalls von Standby-Wärmeverlusten und des Potenzials für 30-80% Energieeinsparungen der klare Spitzenreiter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung des reinsten Metalls höchster Qualität liegt: Die Geschwindigkeit und elektromagnetische Rührung der Induktion bieten eine beispiellose Kontrolle über Oxidation und Legierungshomogenität.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für geringe Volumina oder unterschiedliche Materialien liegt: Ein herkömmlicher befeuerter Ofen könnte weiterhin eine praktikable Option sein, insbesondere wenn nicht leitfähige Materialien beteiligt sind.

Indem Sie die Prinzipien der direkten Innenbeheizung verstehen, können Sie die richtige Technologie nutzen, um Ihre spezifischen Produktionsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Wie es das Schmelzen beschleunigt |

|---|---|

| Direkte Innenbeheizung | Erzeugt Wärme sofort im Metall selbst und eliminiert die thermische Trägheit durch externe Quellen. |

| Elektromagnetisches Rühren | Erzeugt eine natürliche Mischwirkung für gleichmäßige Temperatur und schnelleres, homogeneres Schmelzen. |

| Reduzierte Oxidation | Schnelleres Schmelzen minimiert die Exposition gegenüber der Atmosphäre, wodurch die Metallintegrität erhalten bleibt und die Prozesszeit verkürzt wird. |

Sind Sie bereit, Ihren Metallschmelzprozess mit der Geschwindigkeit und Präzision der Induktionserwärmung zu transformieren?

KINTEK nutzt herausragende F&E und die eigene Fertigung, um vielfältige Labore und Gießereien mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Induktionsschmelzöfen, Muffelöfen, Rohröfen und Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – unabhängig davon, ob Sie maximalen Durchsatz, überlegene Metallqualität oder Energieeffizienz priorisieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Induktionsschmelzofen Ihre Abläufe beschleunigen und die Qualität Ihres Endprodukts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz