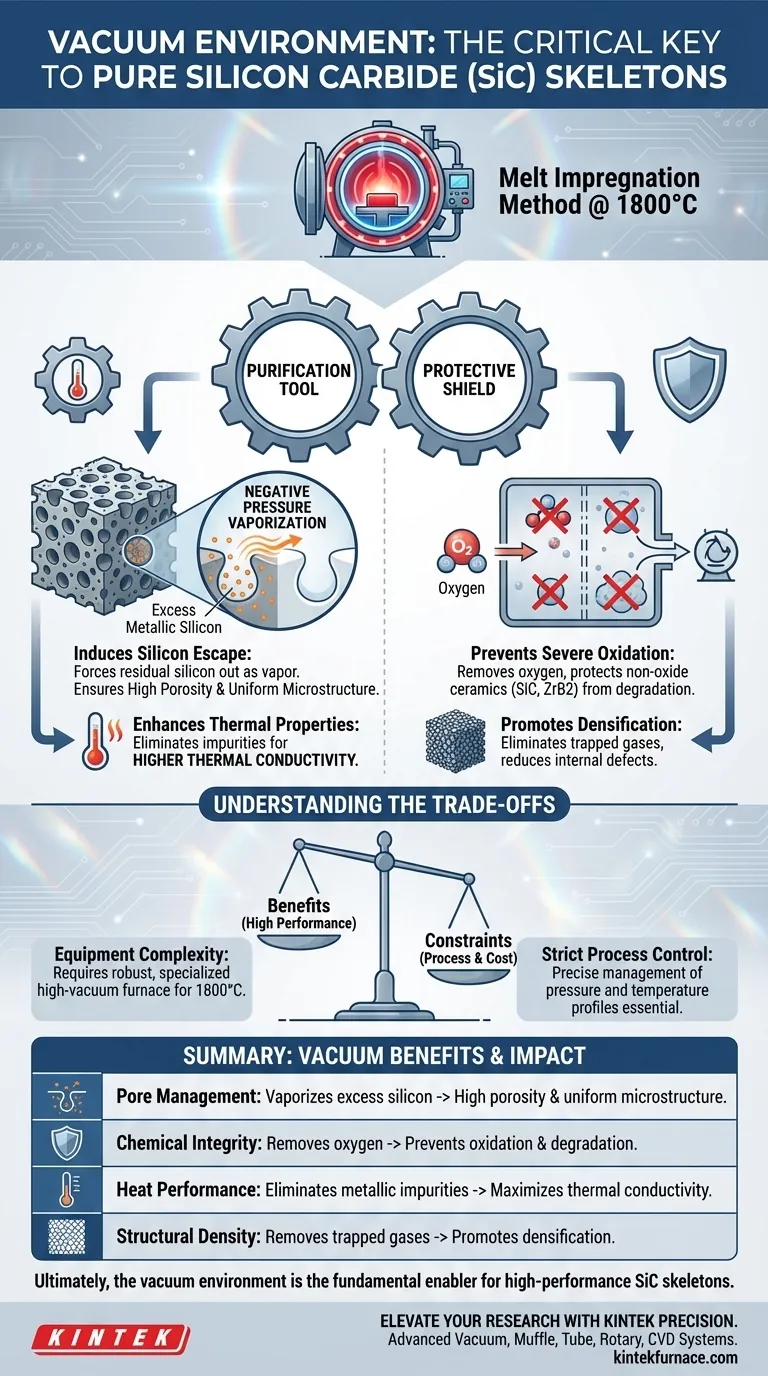

Eine Vakuumumgebung ist die entscheidende betriebliche Anforderung, um Reinheit und strukturelle Integrität bei der Herstellung von Siliziumkarbid (SiC)-Skeletten durch Schmelzimprägnierung zu erreichen. Ihre Hauptfunktion besteht darin, den Unterdruck zu nutzen, um überschüssiges metallisches Silizium aus den Poren des Materials zu verdampfen und physisch zu entfernen, wodurch sichergestellt wird, dass das Endprodukt ein reines Keramikmaterial und kein Metall-Keramik-Verbundwerkstoff ist.

Die Vakuumumgebung fungiert sowohl als Reinigungswerkzeug als auch als Schutzschild. Durch die Ausnutzung des Unterdrucks bei 1800 °C wird Restsilizium aus der Struktur gedrängt, um eine hohe Porosität und Wärmeleitfähigkeit zu gewährleisten, während gleichzeitig Sauerstoff eliminiert wird, um die starke Oxidation zu verhindern, die Nichtoxidkeramiken bei hohen Temperaturen schädigt.

Der Mechanismus der Reinigung

Um ein hochwertiges biomimetisches SiC-Skelett herzustellen, müssen Sie über die einfache Synthese hinausgehen und sich auf die Verfeinerung der Mikrostruktur konzentrieren.

Auslösen der Siliziumflucht

Die primäre Referenz hebt hervor, dass das Erhitzen auf 1800 °C in einem Vakuumofen für die Materialverfeinerung unerlässlich ist.

Unter diesen spezifischen Bedingungen erzeugt das Vakuum einen Unterdruck.

Diese Druckdifferenz veranlasst überschüssiges metallisches Silizium, aus den Skelettporen zu verdampfen und zu entweichen.

Gewährleistung hoher Porosität

Die Entfernung dieses Restsiliziums unterscheidet eine dichte Verbundstruktur von einem porösen Skelett.

Durch das Austreiben des Siliziums in Dampfform wird der Prozess der internen Architektur effektiv "bereinigt".

Dies führt zu einer biomimetischen SiC-Keramik-Vorlage, die sich durch hohe Porosität und eine gleichmäßige Mikrostruktur auszeichnet.

Verbesserung der thermischen Eigenschaften

Reinheit beeinflusst direkt die Leistung.

Durch die Eliminierung metallischer Verunreinigungen durch Vakuumextraktion wird die thermische Impedanz des Materials reduziert.

Dies ergibt ein finales SiC-Skelett mit deutlich höherer Wärmeleitfähigkeit.

Bewahrung der chemischen Integrität

Während sich die primäre Referenz auf die physikalische Reinigung konzentriert, spielt das Vakuum eine ebenso wichtige Rolle bei der chemischen Konservierung.

Verhinderung von Hochtemperatur-Oxidation

Nichtoxidkeramiken wie SiC und ZrB2 sind bei hohen Temperaturen hochgradig anfällig für Schäden, wenn sie Sauerstoff ausgesetzt sind.

Die Vakuumumgebung entfernt Sauerstoff aus der Sinteratmosphäre.

Dies verhindert starke Oxidationsreaktionen, die die mechanischen Eigenschaften der Keramik andernfalls beeinträchtigen würden.

Förderung der Verdichtung

Neben der Oxidation können eingeschlossene Gase die strukturelle Integrität des Materials beeinträchtigen.

Das Vakuum hilft, eingeschlossene Restgase im Grünling (der ungebrannten Keramik) zu entfernen.

Die Entfernung dieser Gase reduziert innere Defekte und fördert weiter die Verdichtung der Keramikstreben innerhalb des Skeletts.

Verständnis der Kompromisse

Während eine Vakuumumgebung für hohe Leistungen notwendig ist, bringt sie spezifische Verarbeitungsbeschränkungen mit sich.

Komplexität der Ausrüstung

Das Erreichen eines Vakuums bei 1800 °C erfordert spezielle, robuste Geräte, die in der Lage sind, die Dichtheit unter extremen thermischen Belastungen aufrechtzuerhalten.

Dies erhöht die Kapitalkosten und die Komplexität des Herstellungsprozesses im Vergleich zum Sintern unter atmosphärischem Druck erheblich.

Strenge Prozesskontrolle

Das Zusammenspiel von Temperatur und Druck muss präzise gesteuert werden.

Wenn der Vakuumdruck unzureichend ist, bleibt Restsilizium zurück, was die Porosität verringert.

Wenn das Temperaturprofil nicht auf der kritischen Schwelle von 1800 °C gehalten wird, kann die Verdampfungsrate des Siliziums zu langsam sein, um wirksam zu sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Hochvakuum-Hochtemperatur-Ofen hängt von den spezifischen Leistungskennzahlen ab, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Porosität liegt: Sie müssen ein Vakuum verwenden, um den Unterdruck zu erzeugen, der erforderlich ist, um überschüssiges metallisches Silizium aus den Poren zu verdampfen und zu extrahieren.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Sie müssen ein Vakuum verwenden, um Sauerstoff zu entfernen und die chemische Zersetzung der SiC-Struktur während der Hochtemperaturphase zu verhindern.

Letztendlich ist die Vakuumumgebung nicht nur ein optionales Merkmal; sie ist der grundlegende Ermöglicher, der einen rohen Keramikvorläufer in ein Hochleistungs-Biomimetik-Siliziumkarbid-Skelett verwandelt.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumumgebung | Auswirkung auf das SiC-Skelett |

|---|---|---|

| Porenmanagement | Verdampft und extrahiert überschüssiges metallisches Silizium | Schafft hohe Porosität und gleichmäßige Mikrostruktur |

| Chemische Integrität | Entfernt Sauerstoff aus der Sinteratmosphäre | Verhindert Oxidation und Zersetzung von Nichtoxidkeramiken |

| Wärmeleistung | Eliminiert metallische Verunreinigungen | Maximiert die Wärmeleitfähigkeit und reduziert die Impedanz |

| Strukturelle Dichte | Entfernt eingeschlossene Gase aus dem Grünling | Fördert die Verdichtung und reduziert innere Defekte |

Verbessern Sie Ihre Keramikforschung mit KINTEK Precision

Erschließen Sie überlegene Materialleistungen mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Experten und erstklassige Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die den strengen Anforderungen Ihres Labors gerecht werden. Ob Sie biomimetische Siliziumkarbid-Skelette oder spezialisierte Nichtoxidkeramiken herstellen, unsere Systeme sind vollständig anpassbar, um den präzisen Unterdruck und die Stabilität von 1800 °C+ zu bieten, die Ihr Prozess erfordert.

Bereit, Ihre Hochtemperatursynthese zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Was ist die Grundstruktur eines Vakuumofens? Entdecken Sie seine Kernkomponenten und Funktionen

- Wie können Materialien in einen horizontalen Vakuumofen geladen werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptvorteile einer VakUumUumgebung in maßgeschneiderten VakuumSinteröfen? Erreichen Sie Reinheit, Festigkeit und Kontrolle

- Welche Materialarten können mit Vakuumlöten verbunden werden? Erzielen Sie starke, saubere Verbindungen für unterschiedliche Materialien

- Warum ist ein industrieller Vakuumtrockenschrank für AM-PI erforderlich? Gewährleistung der strukturellen Integrität beim Polyimid-Druck

- Warum ist ein Vakuumtrockenschrank bei der Herstellung von TiOx@C-Vorläufern notwendig? Verbesserung der strukturellen Integrität von Materialien

- Was sind die Schlüsselkomponenten eines Vakuumglühofens? Beherrschen Sie den Kern für eine überlegene Materialverarbeitung