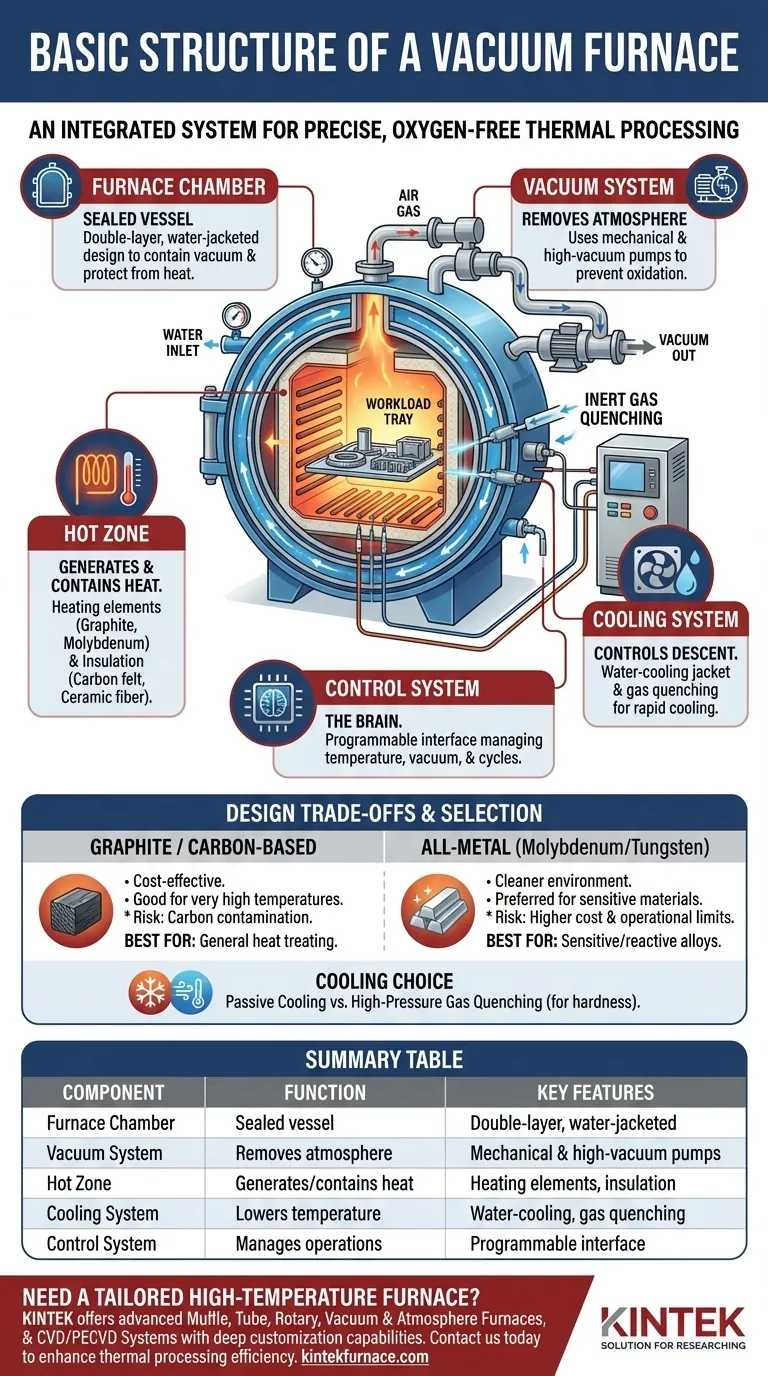

Im Wesentlichen ist ein Vakuumofen ein hochintegriertes System, das für die thermische Bearbeitung in einer kontrollierten, sauerstofffreien Umgebung konzipiert ist. Seine Struktur besteht aus fünf primären Funktionsgruppen: einer versiegelten Ofenkammer zur Aufnahme des Prozesses, einem Vakuumsystem zur Entfernung der Atmosphäre, einer Heizzone zur Erzeugung und Begrenzung der Hitze, einem Kühlsystem zur Senkung der Temperatur und einem Steuersystem zur Koordination jedes Schritts.

Die Struktur eines Vakuumofens ist für einen Hauptzweck konzipiert: die Ermöglichung einer präzisen thermischen Bearbeitung in einer hochkontrollierten, kontaminationsfreien Atmosphäre. Er ist nicht nur eine Heizung; er ist ein komplettes Umgebungssteuerungssystem, bei dem jede Komponente eine entscheidende Funktion erfüllt.

Die Kernkomponenten nach Funktion

Das Verständnis eines Vakuumofens beginnt damit, seine Komponenten nicht als einfache Teileliste, sondern als miteinander verbundene Systeme zu betrachten, die auf ein gemeinsames Ziel hinarbeiten.

Die Ofenkammer: Das abgedichtete Gefäß

Die Ofenkammer, auch Gefäß oder Mantel genannt, ist der Hauptkörper des Geräts. Sie bietet die physische Struktur und erzeugt den versiegelten Raum, der für die Erzeugung eines Vakuums erforderlich ist.

Typischerweise aus hochfesten Stahlplatten gefertigt, ist die Kammer oft mit einem doppelschichtigen, wasserummantelten Design konstruiert. Diese interne Wasserkühlung verhindert eine Überhitzung des Außenmantels und schützt sowohl die Ausrüstung als auch die Bediener.

Das Vakuumsystem: Die Schaffung der Umgebung

Dies ist das bestimmende Merkmal, das einen Vakuumofen von einem Standardofen unterscheidet. Seine einzige Aufgabe ist es, Luft und andere Gase vor und während des Heizprozesses aus der Kammer zu entfernen.

Dieses System umfasst in der Regel eine Reihe von Pumpen, wie mechanische Pumpen für das anfängliche Vorvakuumerzeugen und Hochvakuumpumpen (wie Molekular- oder Turbomolekularpumpen), um niedrigere Drücke zu erreichen. Durch die Entfernung von Sauerstoff und anderen reaktiven Gasen verhindert das System die Oxidation und Kontamination des zu bearbeitenden Materials.

Die Heizzone: Erzeugung und Begrenzung der Hitze

Die „Heizzone“ ist das Herzstück des Ofens, in dem die eigentliche Erhitzung stattfindet. Sie besteht aus zwei Schlüsselelementen, die zusammenarbeiten.

Heizelemente

Dies sind die Komponenten, die elektrische Energie in Wärme umwandeln. Die Wahl des Materials hängt von der erforderlichen Temperatur und der Prozessumgebung ab. Gängige Optionen sind Graphit, Molybdän, Wolfram und spezielle Widerstandsdrähte.

Isolierung

Um die Ofenkammer zu schützen und die Energie effizient auf die Last zu konzentrieren, ist die Heizzone mit einer Isolierung ausgekleidet. Materialien wie hochwertiger Kohlenstofffilz, flexibles Graphitpapier oder Keramikfaser werden verwendet, um die intensive Strahlungswärme einzudämmen.

Das Kühlsystem: Steuerung des Absinkens

Nach Abschluss des Heizzyklus muss die Last kontrolliert abgekühlt werden. Dies ist oft genauso kritisch wie der Heizprozess selbst.

Eine Methode ist der Wasserkühlmantel am Ofenmantel, der passiv Wärme aus der Kammer ableitet. Für eine schnellere Abkühlung (Abschrecken) injiziert ein System unter hohem Druck inertes Gas wie Stickstoff oder Argon durch Düsen, die rund um die Heizzone verteilt sind, und entzieht den Teilen schnell Wärme.

Das Steuersystem: Das Gehirn des Betriebs

Dieses System ist die Nervenzentrale, die jede andere Komponente verwaltet. Es integriert Temperatursensoren (Thermometer), Vakuummessgeräte und Stromversorgungen in eine einzige, programmierbare Schnittstelle.

Das Steuersystem führt das gewünschte Heizprofil aus, hält den präzisen Vakuumniveau und leitet den Kühlzyklus zum richtigen Zeitpunkt ein. Dies gewährleistet, dass der Prozess wiederholbar, genau und sicher ist.

Verständnis der Kompromisse beim Ofendesign

Die spezifische Konstruktion eines Vakuumofens beinhaltet kritische Entscheidungen, die seine Leistung, Kosten und Anwendungen beeinflussen. Es gibt keine einzige „beste“ Konfiguration.

Auswahl der Heizelemente

Die Wahl zwischen Graphit- und Metallheizelementen ist eine primäre Überlegung. Graphit ist kostengünstig und hervorragend für sehr hohe Temperaturen geeignet, kann aber eine Quelle für Kohlenstoffkontamination sein, was für bestimmte Legierungen nachteilig ist.

Eine Vollmetall-Heizzone mit Molybdän- oder Wolfram-Elementen ist „sauberer“ und wird für die Verarbeitung hochsensibler oder reaktiver Materialien bevorzugt. Diese Metalle sind jedoch teurer und haben ihre eigenen Betriebsgrenzen.

Isolationsauswahl

Der Kompromiss spiegelt hier die Heizelemente wider. Kohlenstoffbasierte Isolierung (wie Kohlenstofffilz) ist üblich und effektiv, kann aber ausgasen oder zu einer kohlenstoffreichen Atmosphäre beitragen.

Keramikfaserisolierung oder metallische Hitzeschilde bieten eine sauberere Umgebung, können aber zerbrechlicher sein oder die Kosten des Ofens erheblich erhöhen. Die richtige Wahl hängt vollständig von der chemischen Empfindlichkeit der bearbeiteten Materialien ab.

Kühlungsmethode und -geschwindigkeit

Ein Ofen, der für einfaches Glühen ausgelegt ist, benötigt möglicherweise nur eine passive Kühlung. Ein Ofen, der zum Härten von Werkzeugstählen verwendet wird, erfordert jedoch ein Hochdruck-Gasabschreckungssystem. Dies erhöht die Komplexität und die Kosten, einschließlich der Notwendigkeit von Gasspeichertanks, ist aber unerlässlich, um spezifische metallurgische Eigenschaften zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Struktur eines Vakuumofens wird durch seine beabsichtigte Anwendung bestimmt. Berücksichtigen Sie bei der Bewertung oder Spezifikation eines Ofens zuerst die Funktion.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein robuster Ofen mit Graphitheizelementen und Kohlenstofffilzisolierung ist eine kostengünstige und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Legierungen liegt: Priorisieren Sie eine Vollmetall-Heizzone (Molybdän/Wolfram) und eine Nicht-Kohlenstoffisolierung, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialhärten liegt (z. B. bei Werkzeugstählen): Stellen Sie sicher, dass der Ofen mit einem Hochdruck-Inertgasabschreckungssystem für eine schnelle, kontrollierte Kühlung ausgestattet ist.

Das Verständnis dieser Kernsysteme und ihres Zusammenspiels ist der Schlüssel zur Nutzung der Vakuumofentechnologie für jede Anwendung.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkammer | Abgedichtetes Gefäß für Vakuum | Doppelschichtige, wasserummantelte Konstruktion |

| Vakuumsystem | Entfernt Luft und Gase | Mechanische Pumpen und Hochvakuumpumpen |

| Heizzone | Erzeugt und begrenzt Wärme | Heizelemente (Graphit, Molybdän usw.), Isolierung |

| Kühlsystem | Senkt die Temperatur nach dem Erhitzen | Wasserkühlmantel, Gasabschreckung |

| Steuersystem | Verwaltet den Betrieb | Programmierbare Schnittstelle für Präzision |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt herausragende F&E und interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre experimentellen Ziele – sei es für die allgemeine Wärmebehandlung, empfindliche Legierungen oder schnelle Abschreckung. Kontaktieren Sie uns noch heute, um Ihre Effizienz bei der thermischen Verarbeitung zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung