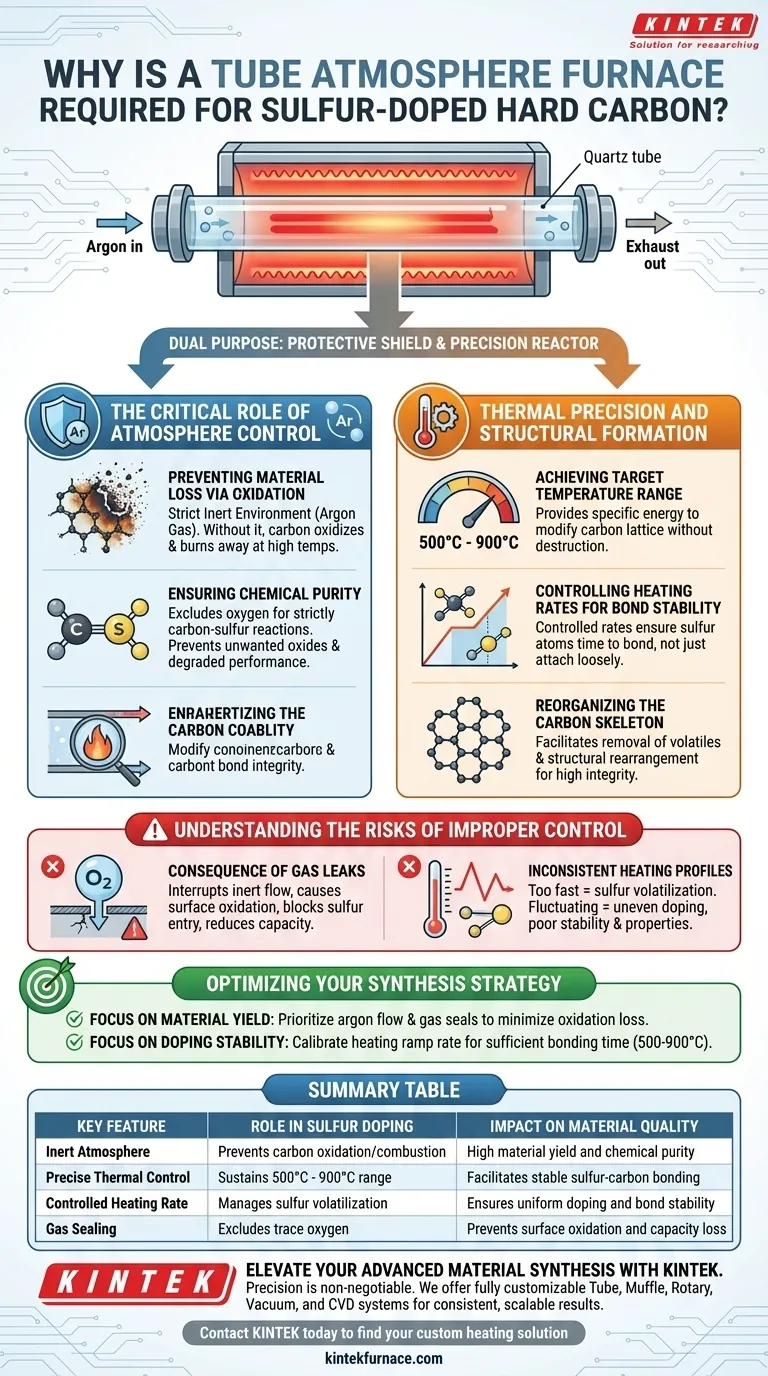

Ein Rohrofen ist zwingend erforderlich, um während des Syntheseprozesses eine kontrollierte, sauerstofffreie Umgebung zu schaffen. Ohne diese Spezialausrüstung würden die für die Synthese erforderlichen hohen Temperaturen dazu führen, dass das Härtekarbon oxidiert und zerfällt, anstatt den Schwefel zu integrieren. Darüber hinaus bietet der Ofen die präzise thermische Regelung, die erforderlich ist, um Schwefelatome in das Kohlenstoffgerüst einzubringen und stabile chemische Bindungen zu bilden.

Der Ofen erfüllt einen doppelten Zweck: Er schützt durch Inertgas vor Oxidation und fungiert als Präzisionsreaktor, der die spezifischen thermischen Bedingungen für eine stabile Schwefeldotierung ermöglicht.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Materialverlust durch Oxidation

Die Hauptfunktion des Rohrofens besteht darin, eine strikt inerte Umgebung aufrechtzuerhalten, typischerweise unter Verwendung von Argongas.

Bei hohen Verarbeitungstemperaturen ist Kohlenstoff sehr reaktiv mit Sauerstoff. Ohne die schützende Argonatmosphäre des Ofens würden die Härtekarbonmaterialien oxidieren und im Wesentlichen verbrennen, was zu erheblichen Materialverlusten führt.

Gewährleistung chemischer Reinheit

Durch den Ausschluss von Sauerstoff stellt der Ofen sicher, dass die chemischen Reaktionen im Inneren streng zwischen dem Kohlenstoff und dem Schwefel stattfinden.

Diese Isolierung ist entscheidend, um die Bildung unerwünschter Oxide oder Verbrennungsprodukte zu verhindern, die die elektrochemische Leistung des Materials beeinträchtigen würden.

Thermische Präzision und strukturelle Bildung

Erreichen des Zieltemperaturbereichs

Die Schwefeldotierung erfordert ein spezifisches Hochtemperaturbereichsfenster, um wirksam zu sein.

Der Rohrofen ist so konzipiert, dass er Temperaturen zwischen 500 °C und 900 °C aufrechterhalten kann. Dieser spezifische Bereich liefert die Energie, die benötigt wird, um das Kohlenstoffgitter zu modifizieren, ohne es zu zerstören.

Kontrolle der Heizraten für Bindungsstabilität

Das Erreichen einer hohen Temperatur allein reicht nicht aus; die Geschwindigkeit, mit der das Material erhitzt wird, ist ebenso entscheidend.

Der Ofen ermöglicht spezifische, kontrollierte Heizraten. Diese Kontrolle stellt sicher, dass die Schwefelatome genügend Zeit und Energie haben, um erfolgreich in das Kohlenstoffgerüst einzudringen und stabile chemische Bindungen zu bilden, anstatt sich nur locker an der Oberfläche anzuheften.

Umstrukturierung des Kohlenstoffgerüsts

Über die Dotierung hinaus erleichtert der thermische Prozess die Umstrukturierung der Kohlenstoffstruktur selbst.

Wie bei ähnlichen Syntheseverfahren festgestellt wurde, entfernt die präzise Wärmebehandlung flüchtige Bestandteile und ordnet das Kohlenstoffgerüst neu an. Dies führt zu einem Material mit der strukturellen Integrität, die für Hochleistungsbatterieanwendungen erforderlich ist.

Verständnis der Risiken einer unsachgemäßen Kontrolle

Die Folgen von Gaslecks

Selbst mit dem richtigen Ofen kann eine unvollständige Abdichtung den Prozess nutzlos machen.

Wenn der Inertgasfluss unterbrochen wird oder die Röhre nicht richtig abgedichtet ist, gelangen Spuren von Sauerstoff hinein. Dies führt zu Oberflächenoxidation, die den Eintritt von Schwefel in das Kohlenstoffgitter blockiert und die Endkapazität des Materials reduziert.

Inkonsistente Heizprofile

Wenn die Heizrate zu schnell ist, kann der Schwefel verdampfen, bevor er sich mit dem Kohlenstoff verbinden kann.

Umgekehrt, wenn die Temperatur schwankt oder nicht stabil im Zielbereich gehalten wird, ist die Dotierung ungleichmäßig. Dies führt zu einem Material mit schlechter Stabilität und inkonsistenten elektrochemischen Eigenschaften.

Optimierung Ihrer Synthesestrategie

Um hochwertigen schwefeldotierten Härtekarbon zu gewährleisten, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen experimentellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialausbeute liegt: Priorisieren Sie die Integrität des Argonsystems und der Gasabdichtungen, um Materialverluste durch Oxidation absolut zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Dotierungsstabilität liegt: Konzentrieren Sie sich auf die Kalibrierung der Heizrampe, um sicherzustellen, dass die Schwefelatome genügend Zeit haben, sich innerhalb des 500-900 °C-Fensters chemisch zu verbinden.

Der Erfolg dieses Prozesses beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Orchestrierung von Atmosphäre und Wärme, die nur ein Rohrofen bieten kann.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der Schwefeldotierung | Auswirkung auf die Materialqualität |

|---|---|---|

| Inerte Atmosphäre | Verhindert Kohlenstoffoxidation/Verbrennung | Hohe Materialausbeute und chemische Reinheit |

| Präzise thermische Kontrolle | Hält den Bereich von 500 °C - 900 °C aufrecht | Ermöglicht stabile Schwefel-Kohlenstoff-Bindungen |

| Kontrollierte Heizrate | Steuert die Schwefelverdampfung | Gewährleistet gleichmäßige Dotierung und Bindungsstabilität |

| Gasabdichtung | Schließt Spuren von Sauerstoff aus | Verhindert Oberflächenoxidation und Kapazitätsverlust |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzision ist nicht verhandelbar bei der Herstellung von Hochleistungs-schwefeldotiertem Härtekarbon. Bei KINTEK verstehen wir das kritische Gleichgewicht zwischen Atmosphärenkontrolle und thermischer Stabilität. Mit fachkundiger F&E und Fertigung bietet KINTEK ein umfassendes Sortiment an Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie sich auf Batterieanwendungen oder die Forschung an strukturellem Kohlenstoff konzentrieren, unsere Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie für konsistente, skalierbare Ergebnisse benötigen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Heizlösung zu finden

Visuelle Anleitung

Referenzen

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Ofentypen sind speziell für die Bearbeitung in inerten Atmosphären konzipiert? Entdecken Sie geschlossene Systeme für oxidationsfreie Ergebnisse

- Wie erleichtert eine Vakuum- oder Schutzgasatmosphäre-Ofen Sessile-Drop-Experimente? Optimierung der Legierungsbenetzungsanalyse

- Wie wird der Schutzgas-Muffelofen in der Pulvermetallurgie eingesetzt? Wesentlich zum Sintern von Metallpulvern

- Was sind endotherme Atmosphären und wie werden sie erzeugt? Meistern Sie die präzise Wärmebehandlung von Metallen

- Was ist der Nutzen von Stickstoff bei der Wärmebehandlung? Schützen Sie Ihre Metallteile vor Oxidation & Entkohlung

- Wie gewährleistet ein Kammer-Glühofen mit Schutzgas eine genaue Temperaturregelung? Entdecken Sie Präzisionsheizlösungen

- Warum ist eine Hochtemperatur-Glühung in einem Luftatmosphäre-Ofen für YAG-Keramiken nach dem Vakuumsintern notwendig? Optische Klarheit und mechanische Stabilität erreichen

- Welche Herausforderungen sind mit Inertgasöfen verbunden? Hohe Kosten und Komplexität überwinden