In der Welt der industriellen Wärmebehandlung ist eine endotherme Atmosphäre ein präzise gesteuertes Gasgemisch, das verwendet wird, um Metallteile vor Oxidation zu schützen und ihre Oberflächenchemie bei hohen Temperaturen zu regeln. Sie wird in einem „Endo-Generator“ erzeugt, indem Erdgas und Luft über einem erhitzten Katalysator reagiert werden, wodurch ein Gas entsteht, das hauptsächlich aus Stickstoff, Wasserstoff und Kohlenmonoxid besteht.

Eine endotherme Atmosphäre ist nicht nur eine Schutzschicht für Stahl; sie ist ein aktives chemisches Werkzeug. Durch die präzise Steuerung ihrer Zusammensetzung können Sie Oxidation und Entkohlung verhindern und sicherstellen, dass das Endmaterial die genauen Spezifikationen für Härte und Oberflächenintegrität erfüllt.

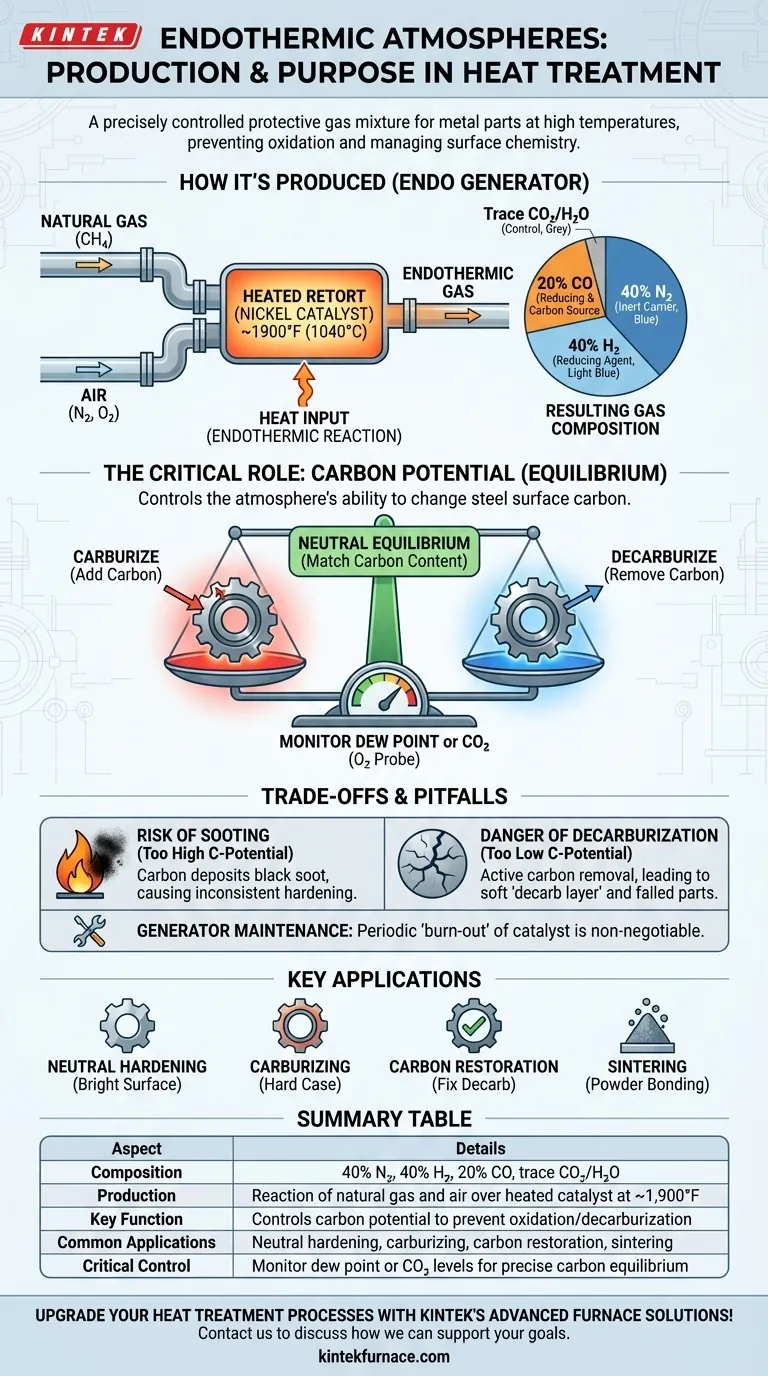

Wie ein Endothermer Generator funktioniert

Die Erzeugung dieser Atmosphäre ist eine kontinuierliche chemische Reaktion, die eine spezielle Ausrüstung erfordert.

Die Kernreaktion

Ein endothermer Generator mischt ein bestimmtes Verhältnis von Kohlenwasserstoffgas (typischerweise Erdgas, das hauptsächlich aus Methan besteht) und Luft. Dieses Gemisch wird dann durch eine erhitzte Kammer oder Retorte geleitet, die mit einem nickelhaltigen Katalysator bei Temperaturen um 1.900 °F (1.040 °C) gefüllt ist.

Das „Endotherme“ Prinzip

Der Begriff endotherm bedeutet, dass die Reaktion eine kontinuierliche Wärmezufuhr benötigt, um fortzusetzen. Der Generator muss die Retorte kontinuierlich erhitzen, um die chemische Spaltung der Gasmoleküle aufrechtzuerhalten. Dies ist das Gegenteil einer exothermen Reaktion, die Wärme freisetzt.

Die resultierende Gaszusammensetzung

Dieser Prozess „spaltet“ den Kohlenwasserstoff und die Luft in ein neues Gemisch. Eine typische endotherme Atmosphäre besteht aus ungefähr:

- 40% Stickstoff (N₂): Ein inertes Trägergas aus der Luft.

- 40% Wasserstoff (H₂): Ein starkes Reduktionsmittel, das Sauerstoff aktiv entfernt.

- 20% Kohlenmonoxid (CO): Ein Reduktionsmittel, das auch Kohlenstoff für die Atmosphäre bereitstellt.

- Spurenmengen von Kohlendioxid (CO₂) und Wasserdampf (H₂O): Diese sind für die Prozesskontrolle von entscheidender Bedeutung.

Die entscheidende Rolle des Kohlenstoffpotenzials

Die eigentliche Funktion einer endothermen Atmosphäre geht weit über den einfachen Schutz hinaus. Ihr Hauptzweck ist es, das Kohlenstoffgleichgewicht zwischen der Ofenatmosphäre und der Oberfläche des Stahls zu steuern.

Definition des Kohlenstoffpotenzials

Kohlenstoffpotenzial ist die Fähigkeit der Atmosphäre, die Kohlenstoffkonzentration auf der Oberfläche des Stahls zu verändern. Die Atmosphäre kann Kohlenstoff hinzufügen (aufkohlen), ihn entfernen (entkohlen) oder perfekt neutral bleiben.

Erreichen des Gleichgewichts

Das Ziel der meisten „Neutralhärte“-Prozesse ist es, das Werkstück zu erhitzen und abzukühlen, ohne seine Oberflächenchemie zu verändern. Um dies zu erreichen, muss das Kohlenstoffpotenzial des Gases exakt an den Kohlenstoffgehalt der zu behandelnden Legierung angepasst werden.

Wie es gesteuert wird

Das Kohlenstoffpotenzial wird durch das Verhältnis der Gase in der Atmosphäre bestimmt, insbesondere CO/CO₂ und H₂/H₂O. Durch die Überwachung und Steuerung des Taupunkts (ein Maß für Wasserdampf) oder des CO₂-Gehalts mit einer Sauerstoffsonde kann ein Bediener die Atmosphäre präzise auf einen bestimmten Stahl „einstellen“.

Verständnis der Kompromisse und Fallstricke

Falsch erzeugtes oder gesteuertes endothermes Gas ist eine Hauptursache für Fehler bei der Wärmebehandlung.

Die Gefahr des Verrußens

Wenn das Kohlenstoffpotenzial für die Temperatur zu hoch eingestellt ist, zerfällt das Kohlenmonoxid und scheidet schwarzen Kohlenstoffruß auf den Teilen, Ofenarmaturen und Isolierungen ab. Dies führt zu Unordnung und kann zu inkonsistenter Härtung führen.

Die Gefahr der Entkohlung

Wenn das Kohlenstoffpotenzial der Atmosphäre zu niedrig ist (oft aufgrund von Luftlecks oder einem erschöpften Generator-Katalysator), wird es aktiv Kohlenstoff aus der Stahloberfläche ziehen. Diese weiche „Entkohlungsschicht“ härtet beim Abschrecken nicht richtig, was zu einem fehlerhaften Teil führt.

Generatorwartung ist nicht verhandelbar

Der Katalysator im Inneren der Generatorretorte hat eine begrenzte Lebensdauer. Er wird im Laufe der Zeit mit Ruß bedeckt und muss regelmäßig mit Luft „ausgebrannt“ werden, um ihn zu reinigen und zu reaktivieren. Die Nichtdurchführung dieser Wartung führt zu Gas schlechter Qualität und unvorhersehbaren Ergebnissen.

Wichtige Anwendungen in der Wärmebehandlung

Endothermes Gas ist das Arbeitspferd unter den Atmosphären für Kohlenstoffstähle und wird in mehreren Schlüsselprozessen eingesetzt.

Neutralhärten (Blankhärten)

Die häufigste Anwendung. Das Ziel ist es, ein Stahlteil zum Härten zu erhitzen, ohne dass es zu Zunderbildung (Oxidation) kommt oder der Oberflächenkohlenstoffgehalt verändert wird. Das fertige Teil behält eine saubere, helle Oberfläche.

Aufkohlen

Hier wird das Kohlenstoffpotenzial der Atmosphäre absichtlich viel höher eingestellt als der Basis-Kohlenstoffgehalt des Stahls. Dies zwingt Kohlenstoff dazu, in die Oberfläche eines kohlenstoffarmen Stahlteils zu diffundieren und eine harte, verschleißfeste „Schale“ um einen weicheren, zäheren Kern zu erzeugen.

Kohlenstoffwiederherstellung

Dieser Prozess wird verwendet, um Teile zu korrigieren, die während früherer Herstellungsschritte wie dem Schmieden versehentlich entkohlt wurden. Eine korrekt gesteuerte endotherme Atmosphäre stellt den verlorenen Kohlenstoff vor dem abschließenden Härten wieder auf der Oberfläche wieder her.

Sintern

In der Pulvermetallurgie bietet endothermes Gas eine schützende Umgebung, um komprimierte Metallpulver zu erhitzen und den Partikeln zu ermöglichen, ohne zu oxidieren zu einem festen Objekt zu verbinden.

Die richtige Wahl für Ihren Prozess treffen

Nachdem Sie sichergestellt haben, dass Ihr Generator intakt ist, müssen Sie die Atmosphäre an Ihr metallurgisches Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Neutralhärten liegt: Ihr Ziel ist ein präzises Gleichgewicht; überwachen Sie ständig den Taupunkt oder die CO₂-Werte, um das Kohlenstoffpotenzial der Atmosphäre an Ihren Stahl anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Einsatzhärten liegt: Sie arbeiten mit einem höheren Kohlenstoffpotenzial, müssen aber wachsam sein, um übermäßige Verrußung im Ofen und auf den Teilen zu verhindern.

- Wenn Sie inkonsistente Ergebnisse feststellen: Überprüfen Sie sofort den Zustand Ihres Endo-Generators, indem Sie auf einen nachlassenden Katalysator, falsche Gas-/Luft-Verhältnisse oder Luftlecks im Ofen prüfen.

Die Beherrschung Ihrer endothermen Atmosphäre ist grundlegend für die Erzielung konsistenter und zuverlässiger Ergebnisse bei der Wärmebehandlung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zusammensetzung | 40% N₂, 40% H₂, 20% CO, Spuren von CO₂/H₂O |

| Erzeugung | Reaktion von Erdgas und Luft über erhitztem Katalysator bei ~1.900°F |

| Hauptfunktion | Steuert das Kohlenstoffpotenzial, um Oxidation/Entkohlung zu verhindern |

| Häufige Anwendungen | Neutralhärten, Aufkohlen, Kohlenstoffwiederherstellung, Sintern |

| Kritische Steuerung | Überwachung von Taupunkt oder CO₂-Werten für präzises Kohlenstoffgleichgewicht |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, was Effizienz und Zuverlässigkeit steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Metallwärmebehandlung und darüber hinaus unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern