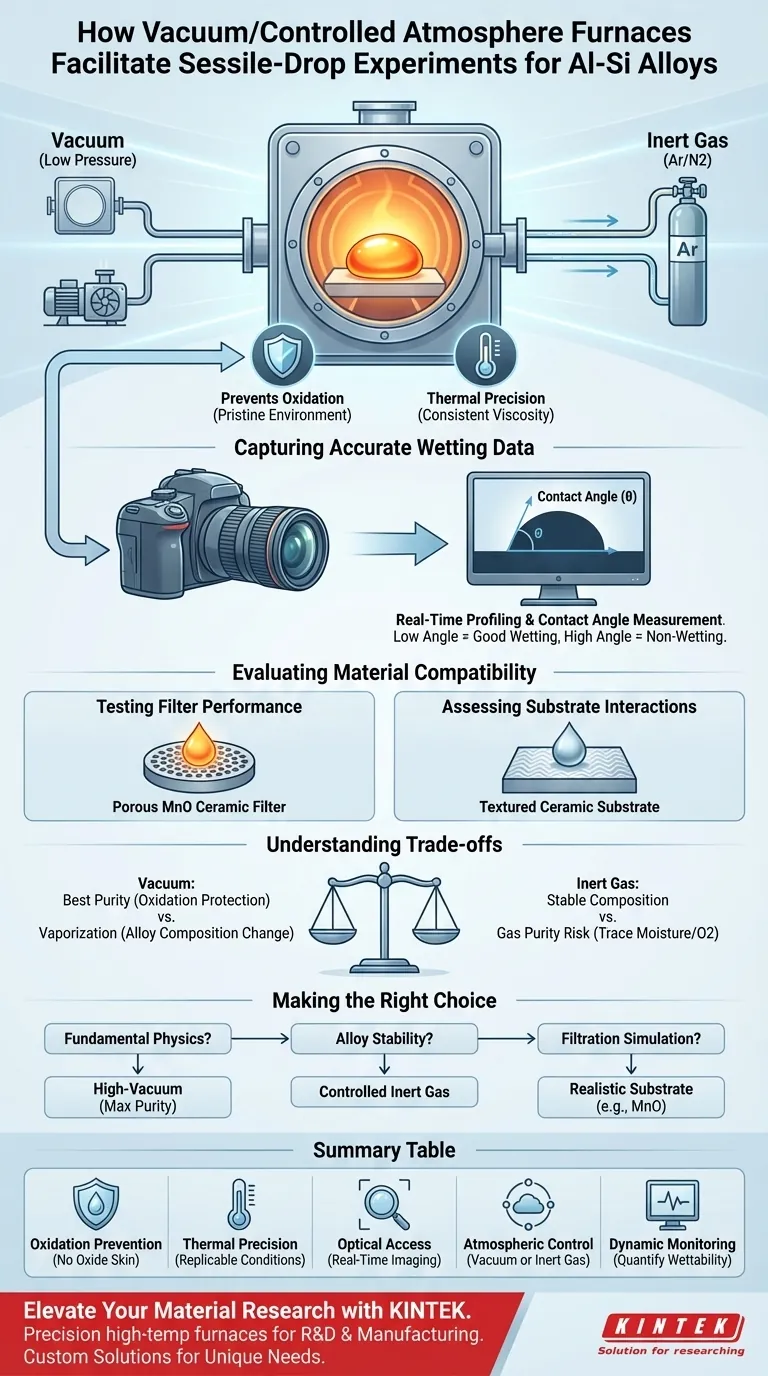

Ein Vakuum- oder Schutzgasatmosphäre-Ofen erleichtert Sessile-Drop-Experimente, indem er die für die genaue Messung der Benetzungseigenschaften erforderliche makellose Umgebung schafft.

Durch das Schmelzen von Aluminium-Silizium-Legierungsproben auf Keramiksubstraten unter Unterdruck- oder Inertgasbedingungen verhindern diese Öfen die Oberflächenoxidation. Diese kontrollierte Umgebung ermöglicht in Kombination mit hochauflösenden Bildgebungssystemen die Echtzeitaufnahme von Tropfenprofilen zur Berechnung präziser Kontaktwinkel.

Durch die Eliminierung atmosphärischer Störungen stellen diese Öfen sicher, dass die gemessene Wechselwirkung zwischen der geschmolzenen Legierung und dem Substrat die tatsächlichen Materialeigenschaften widerspiegelt und nicht Artefakte, die durch die Bildung von Oxidhäuten verursacht werden.

Schaffung der optimalen experimentellen Umgebung

Verhinderung von Oxidation

Aluminium und seine Legierungen reagieren stark mit Sauerstoff und bilden fast augenblicklich eine zähe Oxidhaut an der Luft.

Ein Vakuum- oder Schutzgasatmosphäre-Ofen entfernt Sauerstoff aus der Kammer.

Dies stellt sicher, dass der geschmolzene Tropfen rein bleibt, was gültige Messungen der Wechselwirkung des flüssigen Metalls mit dem festen Substrat ermöglicht.

Thermische Präzision

Diese Öfen bieten die notwendigen Hochtemperaturbedingungen, um Aluminium-Silizium-Legierungen vollständig zu schmelzen.

Eine präzise thermische Steuerung stellt sicher, dass die Probe die richtige Viskosität erreicht, ohne zu überhitzen, was für die Nachbildung spezifischer Gieß- oder Filtrationsbedingungen entscheidend ist.

Erfassung genauer Benetzungsdaten

Echtzeit-Tropfenprofilierung

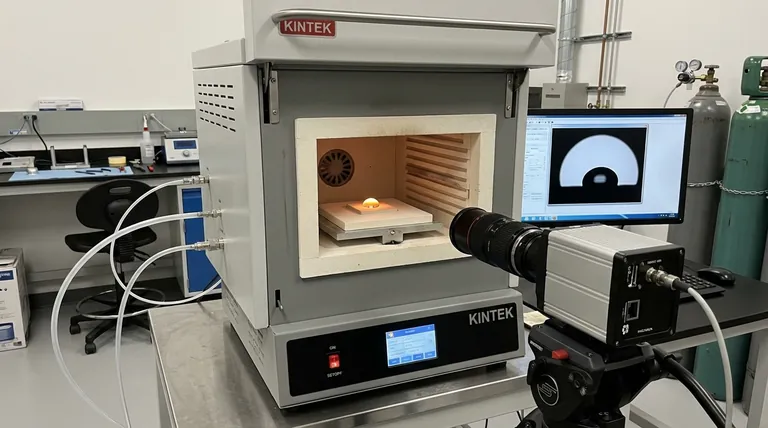

Die Ofeneinrichtung umfasst optischen Zugang für hochauflösende Bildgebungssysteme.

Diese Kameras zeichnen die Silhouette der Legierungsprobe auf, während sie vom festen in den flüssigen Zustand übergeht.

Diese Echtzeitüberwachung ermöglicht es Forschern, die dynamischen Veränderungen der Tropfenform zu beobachten, während er das Gleichgewicht erreicht.

Messung von Kontaktwinkeln

Die aus diesen Experimenten abgeleitete Kernmetrik ist der Kontaktwinkel – der Winkel, an dem die flüssige Grenzfläche auf die feste Oberfläche trifft.

Bildgebungssoftware analysiert die aufgenommenen Tropfenprofile, um diesen Winkel zu quantifizieren.

Diese Daten sind der definitive Indikator für die Benetzbarkeit: Ein niedrigerer Winkel zeigt eine gute Benetzung (Spreitung) an, während ein hoher Winkel Nichtbenetzungsverhalten anzeigt.

Bewertung der Materialkompatibilität

Testen der Filterleistung

Über die grundlegende Legierungscharakterisierung hinaus werden diese Öfen zur Bewertung spezifischer industrieller Anwendungen wie der Filtration eingesetzt.

Forscher nutzen diese Methode beispielsweise, um zu testen, wie Aluminiumschmelzen mit Materialien wie Manganoxid (MnO)-Keramikfiltern interagieren.

Bewertung von Substratwechselwirkungen

Das Experiment simuliert die physikalischen Bedingungen, denen die Legierung während der Verarbeitung ausgesetzt sein wird.

Durch das Schmelzen der Legierung auf spezifischen Keramiksubstraten können Ingenieure vorhersagen, wie die Schmelze in tatsächlichen Gießszenarien an porösen Medien haften oder durch sie fließen wird.

Verständnis der Kompromisse

Vakuum vs. Dampfdruck

Während Hochvakuum den besten Schutz vor Oxidation bietet, kann es Probleme mit flüchtigen Legierungselementen verursachen.

Wenn der Druck zu niedrig ist, können bestimmte Elemente innerhalb der Aluminiumlegierung bei Schmelztemperaturen verdampfen und die Zusammensetzung der Legierung während des Tests verändern.

Komplexität von Inertgasen

Die Verwendung einer Inertgasatmosphäre vermeidet Verdampfungsprobleme, führt aber Variablen bezüglich der Gasreinheit ein.

Selbst Spuren von Feuchtigkeit oder Sauerstoff im Inertgasstrom können die Oberfläche des Aluminiumtropfens beeinträchtigen und die Ergebnisse des Kontaktwinkels verzerren.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer Sessile-Drop-Experimente zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Benetzungsphysik liegt: Priorisieren Sie Hochvakuumumgebungen, um die absolut höchste Reinheit der Grenzfläche zu gewährleisten und Oxidinterferenzen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Stabilität der Legierungszusammensetzung liegt: Entscheiden Sie sich für eine kontrollierte Inertgasatmosphäre, um die Verdampfung flüchtiger Elemente zu verhindern und gleichzeitig die Oxidation zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf der Filtrationssimulation liegt: Stellen Sie sicher, dass das Substratmaterial im Ofen mit Ihrem industriellen Filtermedium (z. B. Manganoxid) übereinstimmt, um realistische Interaktionsdaten zu erfassen.

Die genaue Charakterisierung der Hochtemperaturbenetzung hängt nicht nur von den Messwerkzeugen ab, sondern auch von der absoluten Integrität der Atmosphäre, die die Probe umgibt.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei Sessile-Drop-Experimenten |

|---|---|

| Oxidationsschutz | Eliminiert Oxidhaut für die Messung echter Flüssig-Fest-Wechselwirkungen. |

| Thermische Präzision | Gewährleistet konsistente Viskosität und reproduzierbare Gieß-/Filtrationsbedingungen. |

| Optischer Zugang | Ermöglicht Echtzeit-Hochauflösungsbildgebung von Tropfensilhouetten. |

| Atmosphärenkontrolle | Wahl zwischen Vakuum oder Inertgas, um Reinheit und Legierungsstabilität auszugleichen. |

| Dynamische Überwachung | Ermöglicht die Berechnung von Kontaktwinkeln zur Quantifizierung der Materialbenetzbarkeit. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Hochtemperatur-Benetzungsanalyse beginnt mit der Integrität Ihrer experimentellen Umgebung. KINTEK bietet branchenführende F&E- und Fertigungsexpertise und bietet eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Filterleistung oder grundlegende Legierungsphysik testen, unsere Laboreinrichtungsöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Bereit, überlegene thermische Kontrolle und genaue Daten zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Hanka Becker, Andreas Leineweber. Reactive Interaction and Wetting of Fe‐ and Mn‐Containing, Secondary AlSi Alloys with Manganese Oxide Ceramic Filter Material for Fe Removal. DOI: 10.1002/adem.202500636

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie stellt ein Röhrenatmosphärenofen die Leistung von sauerstoffdotiertem porösem Hartkohlenstoff sicher? Präzise Karbonisierung meistern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist die Bedeutung des Vorwärmschritts mit einem Hochtemperatur-Ofen? Gewährleistung von Pelletfestigkeit und -integrität

- Wie beeinflusst die Ofenatmosphäre die endgültigen Eigenschaften eines Materials? Meistern Sie die Werkstofftechnik mit kontrollierten Atmosphären

- Welche Rolle spielt ein Hochtemperatur-Inertgasofen bei der Karbonisierung? Optimieren Sie Ihre Kohlenstoffausbeute

- Wie trägt ein Atmosphäreofen zur Forschung und Entwicklung bei? Erschließen Sie fortgeschrittene Materialinnovationen

- Welche Sicherheitsaspekte sind beim Betrieb von Atmosphärenöfen wichtig? Gewährleisten Sie einen explosionsfreien Betrieb mit Experten-Tipps

- Wofür wird ein Muffelofen verwendet? Unerlässlich für präzise Atmosphären- und Temperaturkontrolle