Im Kern bietet ein Atmosphäreofen Forschern die ultimative Kontrolle. Er ist ein entscheidendes Werkzeug für Forschung und Entwicklung, da er es Wissenschaftlern ermöglicht, Materialien extremer Hitze in einer präzise gesteuerten Gasumgebung auszusetzen. Diese einzigartige Fähigkeit ermöglicht die Synthese völlig neuer Materialien, die Optimierung bestehender Materialien und die Simulation spezifischer Betriebsbedingungen, was Innovationen in den Bereichen Materialwissenschaft, Energie und Fertigung vorantreibt.

Ein Atmosphäreofen ist mehr als nur ein Hochtemperaturofen; er ist ein Simulator für kontrollierte Umgebungen. Sein wahrer Wert in F&E liegt in seiner Fähigkeit, Variablen zu isolieren, wodurch Forscher beobachten können, wie spezifische Gase bei hohen Temperaturen die Struktur, Eigenschaften und Leistung eines Materials grundlegend verändern.

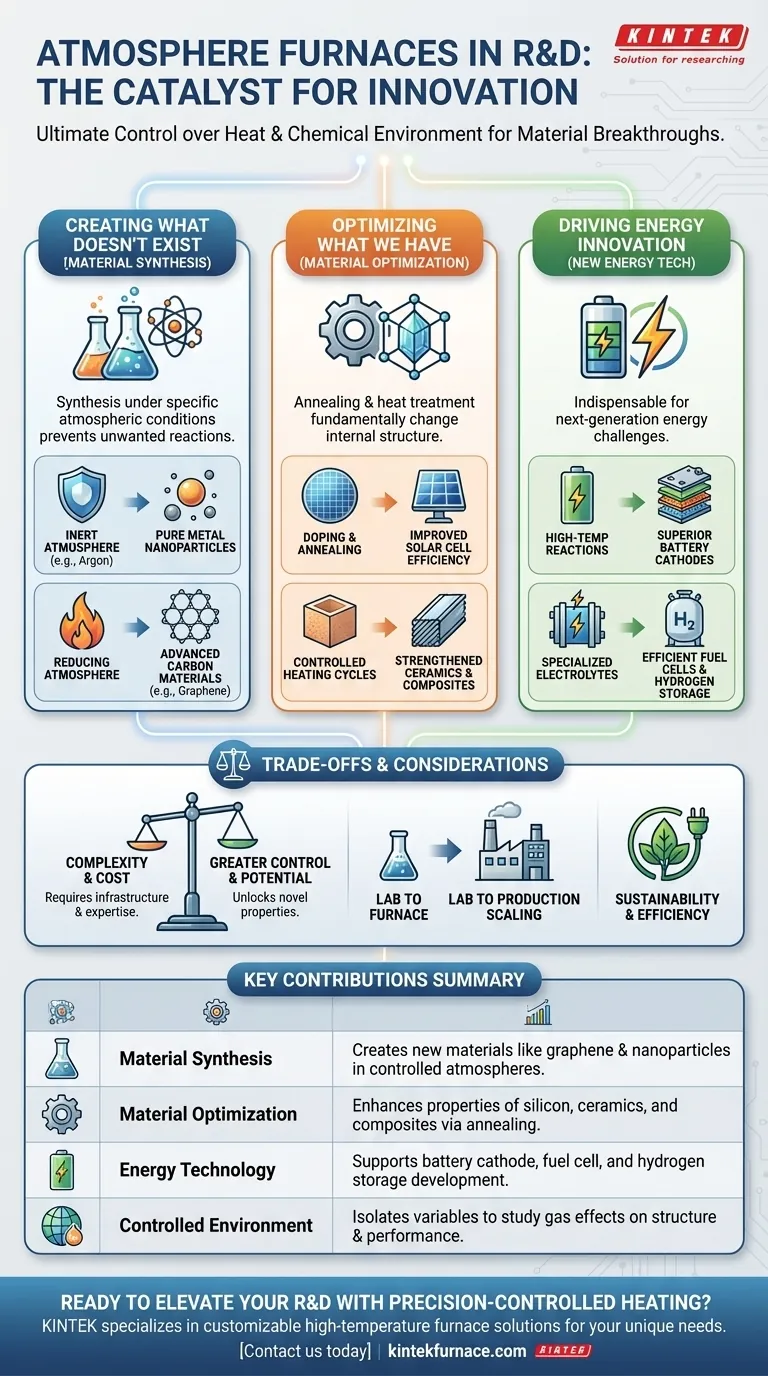

Die Grundlage der modernen Materialwissenschaft

Ein Atmosphäreofen ist das Instrument, das theoretische Materialkonzepte in greifbare Realität verwandelt. Seine Funktion ist es, die beiden mächtigsten Veränderungsfaktoren für Materialien zu kontrollieren: Hitze und chemische Umgebung.

Erzeugen, was nicht existiert

Viele fortschrittliche Materialien können nur unter spezifischen atmosphärischen Bedingungen synthetisiert werden, die unerwünschte chemische Reaktionen, wie Oxidation, verhindern.

Durch die Verwendung einer inerten Atmosphäre (wie Argon) können Forscher Metalloxide erhitzen, um reine Metall-Nanopartikel herzustellen, ohne dass diese sofort oxidieren.

Ebenso ist das Erhitzen kohlenstoffhaltiger Verbindungen in einer reduzierenden Atmosphäre ein wichtiger Schritt bei der Herstellung fortschrittlicher kohlenstoffbasierter Materialien wie Graphen.

Optimieren, was wir bereits haben

Der Ofen ist auch unerlässlich, um die Leistung bestehender Materialien zu verbessern. Der Prozess des Glühens oder der Wärmebehandlung kann die innere Kristallstruktur eines Materials grundlegend verändern.

In der Solarzellenforschung werden Öfen beispielsweise zum Dotieren und Glühen von Siliziumwafern verwendet. Diese präzise thermische Verarbeitung verbessert die photoelektrische Umwandlungseffizienz des Materials.

Ähnlich werden Hochleistungskeramiken, Glas und Verbundwerkstoffe durch sorgfältig kontrollierte Heiz- und Kühlzyklen in einer bestimmten Atmosphäre hergestellt und verstärkt.

Innovationen in der neuen Energie vorantreiben

Die Entwicklung von Energietechnologien der nächsten Generation ist im Grunde eine Herausforderung der Materialwissenschaft. Atmosphäreöfen sind in diesem Bereich unverzichtbare Werkzeuge.

Batterietechnologie voranbringen

Bei Lithium-Ionen-Batterien wird die Leistung durch die chemische Zusammensetzung und Struktur des Kathodenmaterials bestimmt.

Ein Atmosphäreofen erleichtert die Hochtemperatur-Festkörperreaktionen, die zur Herstellung von Kathodenmaterialien mit überlegener elektrochemischer Leistung erforderlich sind, was zu langlebigeren und schneller ladenden Batterien führt.

Brennstoffzellen und Wasserstoffspeicherung ermöglichen

Atmosphäreöfen unterstützen auch die Entwicklung von Energiesystemen der nächsten Generation.

Sie werden zur Herstellung der spezialisierten Elektrolytmaterialien für Brennstoffzellen und zur Synthese der komplexen Verbindungen verwendet, die für eine sichere und effiziente Wasserstoffspeicherung erforderlich sind.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist ein Atmosphäreofen ein spezialisiertes Gerät. Das Verständnis seines Kontexts ist der Schlüssel zur Nutzung seines vollen Potenzials.

Kontrolle hat ihren Preis

Der primäre Kompromiss ist die Komplexität. Ein Standardofen steuert nur die Temperatur. Ein Atmosphäreofen fügt eine zweite, entscheidende Variable hinzu: die Gaszusammensetzung.

Dies erfordert eine Gasinfrastruktur, Sicherheitsprotokolle und eine anspruchsvollere Prozesssteuerung, was eine größere Investition in Ausrüstung und Bedienerschulung darstellt.

Von F&E zur Produktion

Prozesse, die in einem kleinen F&E-Atmosphäreofen perfektioniert wurden, müssen für die industrielle Produktion skaliert werden.

Während die Grundprinzipien von Temperatur und Atmosphäre gleich bleiben, stellt die Übertragung einer Laborformel auf einen großtechnischen Herstellungsprozess erhebliche technische Herausforderungen dar. Die F&E-Phase ist ein entscheidender erster Schritt zur Definition der Parameter für die zukünftige Produktion.

Nachhaltigkeit und Effizienz

Moderne Öfen sind auf Effizienz ausgelegt und verwenden fortschrittliche Isolierung und Heizelemente, um den Energieverbrauch zu minimieren. Dies stimmt mit den Nachhaltigkeitszielen von Forschungseinrichtungen überein und reduziert die langfristigen Betriebskosten, was eine wichtige Überlegung für jedes Labor ist.

Die richtige Entscheidung für Ihre Forschung treffen

Letztendlich wird der Bedarf an einem Atmosphäreofen durch Ihre Forschungsziele bestimmt. Sein Zweck ist es, die Kontrolle über die chemischen Reaktionen zu ermöglichen, die bei hohen Temperaturen ablaufen.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger Materialien liegt: Dieses Werkzeug ist unerlässlich für die Herstellung von Materialien mit spezifischen, nicht oxidierten Strukturen, wie Nanopartikeln, Verbundwerkstoffen oder 2D-Materialien.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Materialeigenschaften liegt: Es ermöglicht Ihnen, Eigenschaften wie Leitfähigkeit, Festigkeit oder Effizienz durch kontrolliertes Glühen und Wärmebehandlung systematisch zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Energietechnologie liegt: Es ist ein unverzichtbares Instrument für die Entwicklung der nächsten Generation von Batteriekathoden, Solarzellen und Brennstoffzellenkomponenten.

Durch die Steuerung der Umgebung ermöglicht Ihnen ein Atmosphäreofen, über das einfache Erhitzen hinauszugehen und Materialien auf fundamentaler Ebene wirklich zu konstruieren.

Zusammenfassungstabelle:

| Wichtiger Beitrag | Beschreibung |

|---|---|

| Materialsynthese | Erzeugt neue Materialien wie Graphen und Nanopartikel in inerten oder reduzierenden Atmosphären. |

| Materialoptimierung | Verbessert Eigenschaften von Siliziumwafern, Keramiken und Verbundwerkstoffen durch Glühen und Dotieren. |

| Energietechnologie | Unterstützt die Produktion von Batteriekathoden, Brennstoffzellenmaterialien und die Entwicklung der Wasserstoffspeicherung. |

| Kontrollierte Umgebung | Isoliert Variablen, um Gaseinflüsse auf Materialstruktur und -leistung zu untersuchen. |

Bereit, Ihre F&E mit präzisionsgesteuerter Heizung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Atmosphäreöfen, die auf Materialwissenschaft, Energieforschung und Fertigungslabore zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – von Muffel- und Rohröfen bis hin zu Dreh-, Vakuum- und CVD/PECVD-Systemen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen beschleunigen und zuverlässige, effiziente Ergebnisse für Ihre Projekte liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren