Die Atmosphäre in einem Ofen ist kein inertes Hintergrundelement; sie ist ein aktiver Bestandteil des Wärmebehandlungsprozesses. Durch die Kontrolle der Gase, die ein Material während des Erhitzens umgeben, steuern Sie die chemischen Reaktionen, die an seiner Oberfläche stattfinden. Dies bestimmt direkt die endgültigen Materialeigenschaften, einschließlich seiner Härte, Festigkeit, Korrosionsbeständigkeit und Oberflächengüte.

Eine kontrollierte Ofenatmosphäre ist ein Präzisionswerkzeug. Sie geht über die bloße Vermeidung von Schäden wie Oxidation hinaus und ermöglicht es Ihnen, gezielt Elemente an der Materialoberfläche hinzuzufügen oder zu entfernen, wodurch die endgültigen Leistungseigenschaften grundlegend verändert werden.

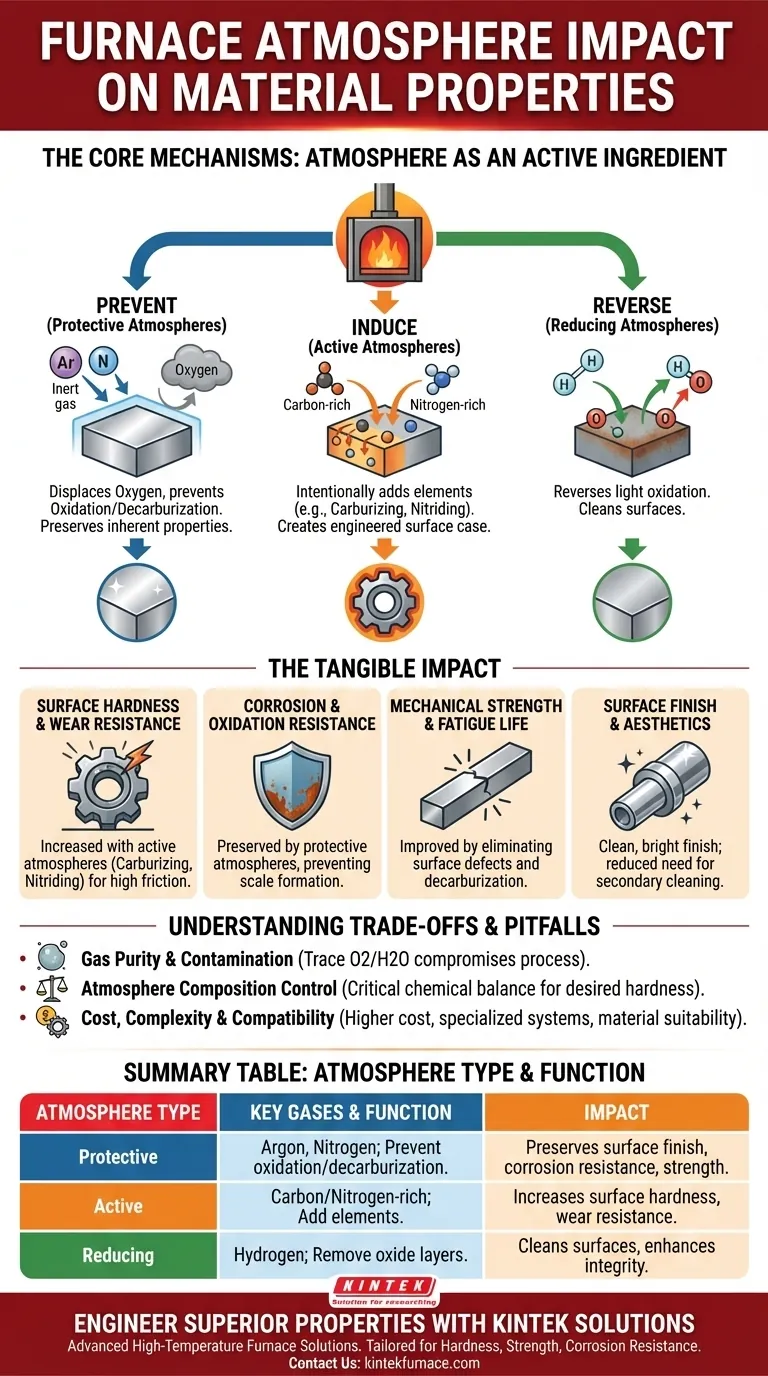

Die Kernmechanismen: Wie die Atmosphäre Reaktionen steuert

Um die Auswirkungen zu verstehen, müssen Sie die Atmosphäre als Quelle chemischen Potenzials betrachten. Die hohen Temperaturen in einem Ofen wirken als Katalysator und beschleunigen die Reaktionen zwischen dem Gas und dem Material.

Vermeidung unerwünschter Reaktionen (Schutzatmosphären)

Die grundlegendste Funktion einer kontrollierten Atmosphäre ist der Schutz des Materials vor Luft. Das Erhitzen an Umgebungsluft, die reich an Sauerstoff ist, verursacht Oxidation (Verzunderung oder Rost) und bei Stählen Entkohlung (Verlust von Oberflächenkohlenstoff).

Eine inerte Atmosphäre, die Gase wie Argon oder Stickstoff verwendet, verdrängt den Sauerstoff. Dies verhindert diese schädlichen Reaktionen, bewahrt die inhärenten Eigenschaften des Materials und sorgt für eine saubere, glänzende Oberfläche.

Auslösen erwünschter Reaktionen (aktive Atmosphären)

Aktive Atmosphären sind darauf ausgelegt, die Oberflächenchemie eines Teils gezielt zu verändern. Durch die Einführung spezifischer Gase können Sie neue Elemente in die Oberflächenschicht des Materials diffundieren.

Häufige Beispiele sind die Aufkohlung (Hinzufügen von Kohlenstoff zur Erhöhung der Oberflächenhärte) oder das Nitrieren (Hinzufügen von Stickstoff für Verschleißfestigkeit). Dies erzeugt ein Verbundmaterial: eine zähe, harte Schicht über einem duktileren Kern.

Schaffen einer reduzierenden Umgebung

Eine reduzierende Atmosphäre, die typischerweise Wasserstoff enthält, kann leichte Oxidation umkehren. Sie entfernt aktiv Sauerstoffatome von der Materialoberfläche, was zur Reinigung von Teilen nützlich sein kann, die vor der Behandlung leicht oxidiert wurden.

Die greifbaren Auswirkungen auf die endgültigen Materialeigenschaften

Die Kontrolle dieser Oberflächenreaktionen hat einen direkten und vorhersehbaren Einfluss auf die endgültige Leistung des Bauteils.

Oberflächenhärte und Verschleißfestigkeit

Aktive Atmosphären, die Kohlenstoff (Aufkohlung) oder Stickstoff (Nitrieren) hinzufügen, erzeugen eine extrem harte Oberflächenschicht oder "Randschicht". Dies ist entscheidend für Bauteile wie Zahnräder und Lager, die hoher Reibung und Verschleiß ausgesetzt sind.

Korrosions- und Oxidationsbeständigkeit

Die Verwendung einer Schutzatmosphäre verhindert die Bildung einer Oxidschicht. Dies führt nicht nur zu einer besseren Oberflächengüte, sondern bewahrt auch die natürliche Korrosionsbeständigkeit des Materials, da das schützende Grundmetall nicht verbraucht wird.

Mechanische Festigkeit und Ermüdungslebensdauer

Oberflächendefekte wie Oxidationsporen oder eine weiche, entkohlte Schicht wirken als Spannungskonzentratoren. Durch die Vermeidung dieser Defekte stellt eine kontrollierte Atmosphäre sicher, dass die volle Volumenfestigkeit des Materials erreicht wird und verbessert die Ermüdungslebensdauer erheblich, indem potenzielle Rissinitiationsstellen eliminiert werden.

Oberflächengüte und Ästhetik

Für viele Anwendungen spielt das Aussehen eine Rolle. Ein in einer Schutzatmosphäre behandeltes Teil kommt sauber, glänzend und zunderfrei aus dem Ofen. Dies macht oft zusätzliche Reinigungsschritte wie Sandstrahlen oder chemisches Beizen überflüssig.

Die Kompromisse und häufigsten Fallstricke verstehen

Obwohl leistungsstark, ist die Atmosphärenkontrolle nicht ohne Herausforderungen. Der Erfolg erfordert Präzision und ein Verständnis der potenziellen Nachteile.

Gasreinheit und Verunreinigung

Die Wirksamkeit einer Atmosphäre hängt von ihrer Reinheit ab. Spuren von Sauerstoff oder Wasserdampf in einer inerten Gasversorgung können immer noch Verfärbungen und Oxidation verursachen und den gesamten Prozess beeinträchtigen.

Kontrolle der Atmosphärenzusammensetzung

In aktiven Atmosphären ist das chemische Gleichgewicht entscheidend. Ein zu hohes Kohlenstoffpotential in einer Aufkohlungsatmosphäre kann zur Rußbildung auf der Teileoberfläche führen. Ein zu geringes erreicht die gewünschte Härte nicht.

Kosten und Komplexität

Atmosphärenöfen sind komplexer und teurer im Betrieb als einfache Luftöfen. Die Kosten für inerte oder spezielle Prozessgase sowie die erforderlichen Überwachungs- und Sicherheitssysteme müssen bei der Entscheidung berücksichtigt werden.

Material-Atmosphäre-Kompatibilität

Nicht alle Atmosphären sind für alle Materialien geeignet. Während Stickstoff beispielsweise oft als inert gilt, kann er bei hohen Temperaturen mit bestimmten Legierungen, wie solchen, die Titan oder Aluminium enthalten, reagieren und unerwünschte Nitride bilden.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Atmosphäre wird ausschließlich durch das gewünschte Ergebnis für das Material bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, bestehende Materialeigenschaften zu erhalten und eine saubere Oberfläche zu erzielen: Verwenden Sie eine schützende, inerte Atmosphäre wie hochreinen Stickstoff oder Argon, um alle Oberflächenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenhärte und Verschleißfestigkeit zu erhöhen: Verwenden Sie eine aktive Atmosphäre zur Aufkohlung oder Nitrierung, um härtere Elemente in die Oberfläche zu diffundieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine leicht oxidierte Oberfläche während der Bearbeitung zu reinigen: Verwenden Sie eine reduzierende, Wasserstoff enthaltende Atmosphäre, um die vorhandene Oxidschicht zu entfernen.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Verarbeitung liegt, bei der die Oberflächengüte nicht entscheidend ist: Das Erhitzen an Umgebungsluft kann akzeptabel sein, Sie müssen jedoch den Materialverlust durch Zunder und die potenzielle Verschlechterung der mechanischen Eigenschaften berücksichtigen.

Die Beherrschung der Ofenatmosphäre verwandelt die Wärmebehandlung von einem einfachen Erhitzungsprozess in ein präzises Werkzeug der Werkstofftechnik.

Zusammenfassungstabelle:

| Atmosphärentyp | Schlüsselgase | Primärfunktion | Auswirkung auf Materialeigenschaften |

|---|---|---|---|

| Schützend | Argon, Stickstoff | Oxidation und Entkohlung verhindern | Bewahrt Oberflächengüte, Korrosionsbeständigkeit und mechanische Festigkeit |

| Aktiv | Kohlenstoffreich, Stickstoffreich | Elemente durch Aufkohlung/Nitrierung hinzufügen | Erhöht Oberflächenhärte und Verschleißfestigkeit |

| Reduzierend | Wasserstoff | Oxidschichten entfernen | Reinigt Oberflächen und verbessert die Materialintegrität |

Bereit, überlegene Materialeigenschaften mit präzisen Ofenatmosphären zu entwickeln? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und eine verbesserte Härte, Festigkeit und Korrosionsbeständigkeit für Ihre Materialien liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität