Im Kern erfordert der sichere Betrieb eines Atmosphärenofens sowohl die Kontrolle der extremen Hitze als auch der reaktiven, oft brennbaren Gasumgebung im Inneren. Zu den wichtigsten Sicherheitsaspekten gehören die Verwendung einer versiegelten, luftdichten Ofenkonstruktion, die Aufrechterhaltung eines positiven Innendrucks zur Verhinderung des Eindringens von Luft, die kontinuierliche Überwachung der Atmosphäre und Temperatur sowie die Einhaltung strenger Betriebsverfahren für den Umgang mit Gasen.

Der grundlegende Unterschied zwischen einem Standardofen und einem Atmosphärenofen besteht darin, dass die Hauptgefahr nicht mehr nur die Hitze ist, sondern das Potenzial für eine explosive oder toxische Gasmischung. Daher ist die Kontrolle der Integrität und Zusammensetzung der internen Atmosphäre das kritischste Sicherheitsziel.

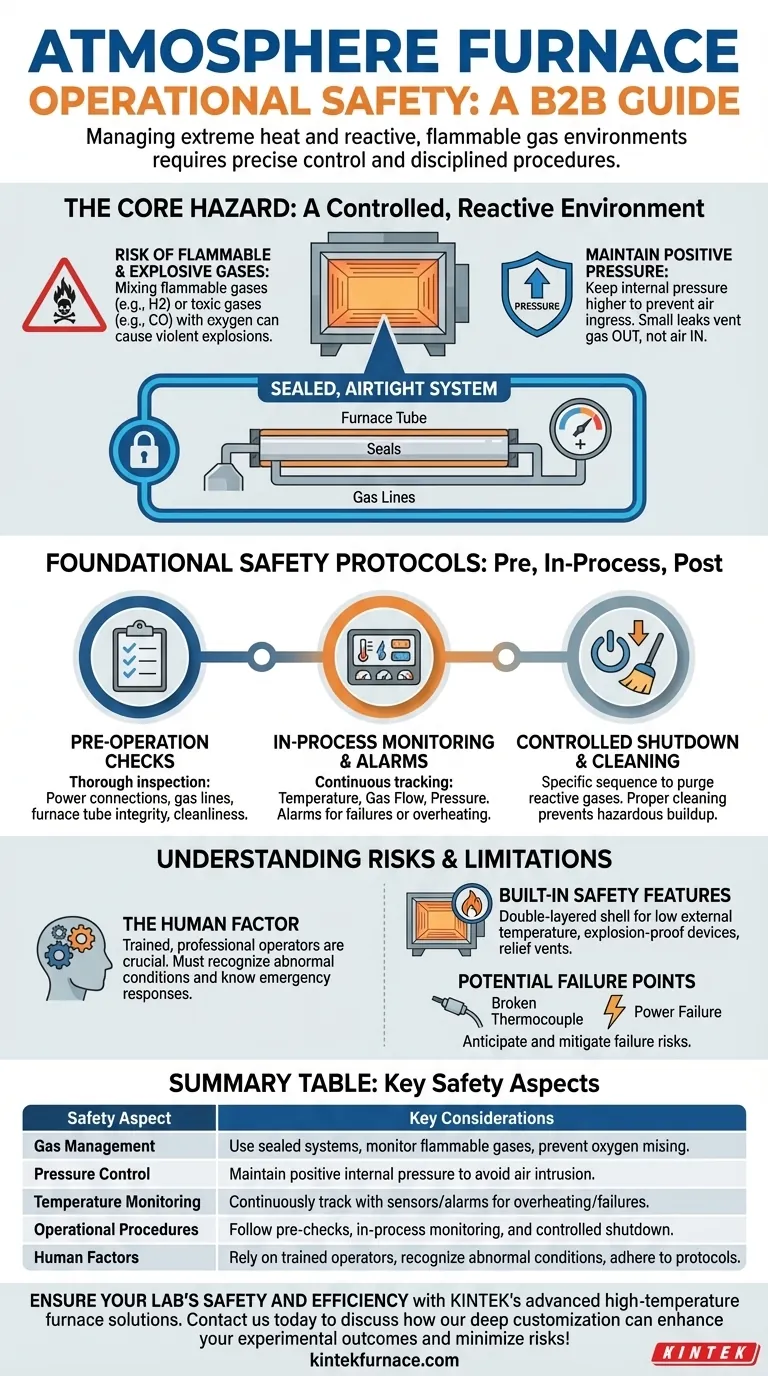

Die Kerngefahr: Eine kontrollierte, reaktive Umgebung

Im Gegensatz zu einem Standard-Kammerofen, der lediglich ein Teilstück in Umgebungsluft erhitzt, ersetzt ein Atmosphärenofen diese Luft durch ein spezifisches, kontrolliertes Gas. Dies führt eine erhebliche neue Risikoschicht ein, die mit Präzision gehandhabt werden muss.

Das Risiko brennbarer und explosiver Gase

Viele Prozesse erfordern Atmosphären, die brennbare Gase wie Wasserstoff oder toxische Gase wie Kohlenmonoxid enthalten. Die Hauptgefahr besteht in der unbeabsichtigten Vermischung dieser Gase mit Sauerstoff aus der Luft.

Diese Kombination kann, wenn sie durch die hohen Temperaturen des Ofens entzündet wird, zu einer heftigen Explosion führen. Deshalb erfordern Atmosphärenöfen einen wesentlich höheren Sicherheitsstandard als ihre einfacheren Gegenstücke.

Aufrechterhaltung des Überdrucks

Das wichtigste Prinzip zur Verhinderung einer explosiven Mischung ist die Aufrechterhaltung eines Überdrucks im Inneren der Ofenkammer.

Dies bedeutet, dass der Gasdruck im Ofen etwas höher ist als der atmosphärische Druck außerhalb. Dies stellt sicher, dass im Falle eines kleinen Lecks das kontrollierte Atmosphären-Gas heraus leckt, anstatt dass Luft hinein gelangt, wodurch verhindert wird, dass Sauerstoff in die heiße Zone eindringt.

Die Bedeutung eines abgedichteten Systems

Um den Überdruck aufrechtzuerhalten und die kontrollierte Atmosphäre einzuschließen, muss der Ofen als abgedichtetes, luftdichtes System konstruiert sein.

Jede Beschädigung der Ofenrohre, Dichtungen oder Gasleitungen gefährdet diese Integrität. Dies kann zum Austritt gefährlicher Gase in den Arbeitsbereich oder zum katastrophalen Eindringen von Luft in die Ofenkammer führen.

Grundlegende Sicherheitsprotokolle: Vor, während und nach der Anwendung

Ein sicherer Betrieb ist keine einzelne Handlung, sondern ein disziplinierter Prozess. Verfahren müssen vor, während und nach jedem Heizzyklus akribisch befolgt werden.

Systemprüfungen vor dem Betrieb

Bevor Hitze oder Gas zugeführt werden, ist eine gründliche Inspektion zwingend erforderlich. Dazu gehört die Überprüfung sicherer Stromanschlüsse, die Verifizierung der Integrität der Gasleitungen und die Sicherstellung, dass das Ofenrohr unbeschädigt und sauber ist. Rückstände aus früheren Läufen könnten unvorhersehbar mit der neuen Atmosphäre reagieren.

Überwachung und Alarme während des Betriebs

Die kontinuierliche Überwachung ist nicht verhandelbar. Moderne Öfen sind mit Sensoren und Alarmen ausgestattet, um kritische Parameter zu verfolgen.

Die Bediener müssen ständig Temperatur, Gasdurchflussraten und Druck überwachen. Alarme bei Stromausfall, Überhitzung, Unterhitzung oder Thermoelementbruch sind wesentliche Sicherheitsmerkmale, die eine frühzeitige Warnung vor einem sich entwickelnden Problem geben.

Kontrollierter Stillstand und Reinigung nach Gebrauch

Das Herunterfahren des Ofens erfordert eine spezifische Sequenz, die vom Hersteller festgelegt wird, um die reaktiven Gase sicher zu entfernen und das System abzukühlen. Nach dem Zyklus ist eine ordnungsgemäße Reinigung unerlässlich, um die Ansammlung gefährlicher Materialien zu verhindern, die zukünftige Läufe beeinträchtigen könnten.

Verständnis der inhärenten Risiken und Grenzen

Selbst bei perfekter Vorgehensweise ist es wichtig, die inhärenten Risiken der Ausrüstung und die entscheidende Rolle des Bedieners zu verstehen. Wahre Sicherheit ergibt sich aus der Achtung dieser Grenzen.

Der menschliche Faktor: Die Notwendigkeit professioneller Bediener

Atmosphärenöfen sind keine Allzweckgeräte. Sie müssen von geschultem Fachpersonal bedient werden, das die chemischen und physikalischen Prinzipien versteht. Ein Bediener muss in der Lage sein, Anzeichen eines anormalen Zustands zu erkennen und die korrekte Notfallreaktion zu kennen.

Eingebaute Sicherheitsmerkmale

Hochwertige Atmosphärenöfen verfügen über passive und aktive Sicherheitsmerkmale. Beispielsweise hält eine doppelschichtige Hülle und eine hochwertige Isolierung die Außentemperatur niedrig und schützt die Bediener vor Verbrennungen. Explosionsgeschützte Vorrichtungen oder spezielle Entlüftungsöffnungen können ebenfalls enthalten sein, um ein Worst-Case-Szenario zu bewältigen.

Mögliche Fehlerpunkte

Die Bediener müssen sich potenzieller Fehlerquellen bewusst sein, wie z. B. ein defektes Thermoelement, das eine falsche Temperaturanzeige liefert, oder ein Stromausfall, der die Gasflussregler abschaltet. Das Verständnis dieser Möglichkeiten ist der Schlüssel zur Antizipation und Minderung von Risiken.

Implementierung einer robusten Sicherheitskultur

Letztendlich hängt die Sicherheit von einer Kombination aus zuverlässiger Ausrüstung, disziplinierten Verfahren und einem gut ausgebildeten Team ab.

- Wenn Ihr Hauptaugenmerk auf der praktischen Bedienung liegt: Priorisieren Sie die Einhaltung von Verfahren, indem Sie sorgfältig alle Vorbetriebsprüfungen durchführen, das System während eines Laufs kontinuierlich überwachen und niemals von den festgelegten Stilllegungsprotokollen abweichen.

- Wenn Ihr Hauptaugenmerk auf der Labor- oder Einrichtungsverwaltung liegt: Stellen Sie sicher, dass die Bediener eine umfassende und wiederkehrende Schulung erhalten, führen Sie einen strengen präventiven Wartungsplan ein und investieren Sie nur in Geräte mit zertifizierten, redundanten Sicherheitssystemen.

Ein sicherer Betrieb ist die absolute Voraussetzung, um die hochwertigen, reproduzierbaren Ergebnisse zu erzielen, die Atmosphärenöfen ermöglichen.

Zusammenfassungstabelle:

| Sicherheitsaspekt | Wichtige Überlegungen |

|---|---|

| Gasmanagement | Verwendung geschlossener Systeme, Überwachung brennbarer Gase wie Wasserstoff, Verhinderung der Sauerstoffvermischung |

| Druckkontrolle | Aufrechterhaltung des Überdrucks im Inneren, um das Eindringen von Luft und Explosionen zu verhindern |

| Temperaturüberwachung | Kontinuierliche Verfolgung mittels Sensoren und Alarmen bei Überhitzung oder Ausfällen |

| Betriebsverfahren | Befolgen von Vorab-Checks, In-Prozess-Überwachung und kontrollierten Abschaltsequenzen |

| Menschliche Faktoren | Verlassen auf geschulte Bediener, Erkennen anormaler Zustände und Einhaltung von Sicherheitsprotokollen |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung garantiert präzise, sichere Abläufe für diverse Labore. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre experimentellen Ergebnisse verbessern und Risiken minimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln