Ein Röhrenatmosphärenofen schützt die Integrität von sauerstoffdotiertem porösem Hartkohlenstoff, indem er den Biomasse-Vorläufer in einer streng inerten Umgebung, normalerweise Argon oder Stickstoff, isoliert und gleichzeitig präzise thermische Energie zuführt. Diese Isolierung verhindert, dass das Material zu Asche verbrennt, und ermöglicht ihm eine kontrollierte Pyrolyse, bei der flüchtige Bestandteile entfernt und das Kohlenstoffgerüst erfolgreich für Energiespeicheranwendungen neu organisiert wird.

Die Kernfunktion dieser Ausrüstung besteht darin, hohe Temperaturen von der Verbrennung zu entkoppeln. Durch die Aufrechterhaltung einer sauerstofffreien Atmosphäre zwingt der Ofen das Material, sich intern zu zersetzen, anstatt mit der Luft zu reagieren, wodurch die Erhaltung der Kohlenstoffstruktur und die Beibehaltung der spezifischen Kapazität, die für Kalium-Ionen-Batterien benötigt wird, sichergestellt wird.

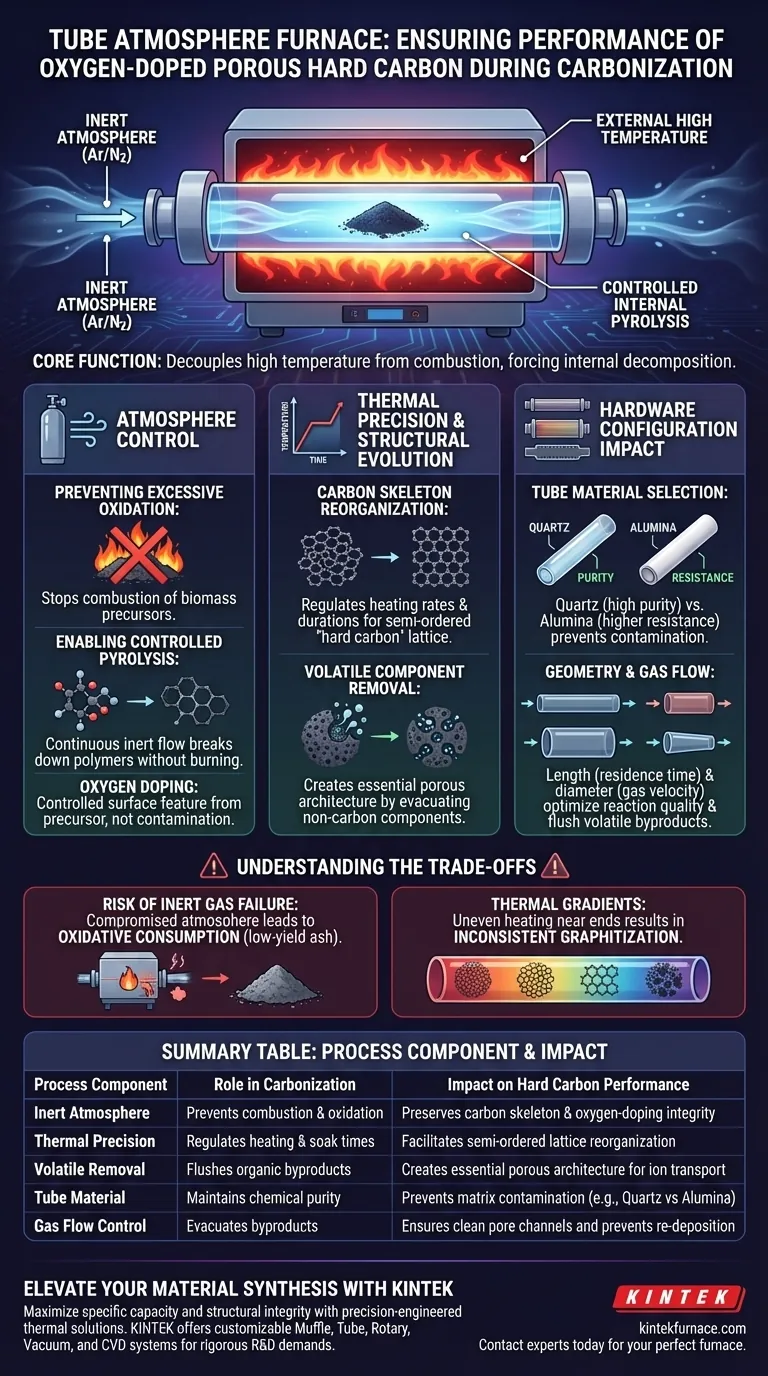

Die Rolle der Atmosphärenkontrolle

Verhinderung übermäßiger Oxidation

Die Hauptbedrohung für die Karbonisierung ist unkontrollierte Oxidation. Ohne eine strenge inerte Atmosphäre würden Biomasse-Vorläufer, die hohen Temperaturen ausgesetzt sind, einfach verbrennen.

Ermöglichung kontrollierter Pyrolyse

Der Ofen verwendet einen kontinuierlichen Fluss von Inertgas (Argon oder Stickstoff), um die Pyrolyse zu erleichtern. Dieser Prozess zerlegt komplexe organische Polymere in einfachere Moleküle, ohne das Kohlenstoffgerüst zu verbrennen.

Diese Umgebung stellt sicher, dass die Sauerstoffdotierung ein kontrolliertes Oberflächenmerkmal bleibt, das vom Vorläufer stammt (z. B. voroxidierte Rinde), und nicht das Ergebnis einer unkontrollierten Umweltschadstoffbelastung ist.

Thermische Präzision und strukturelle Entwicklung

Neuanordnung des Kohlenstoffgerüsts

Der Ofen ermöglicht die präzise Regelung von Aufheizraten und konstanten Temperaturdauern. Diese Kontrolle ist entscheidend für die Umwandlung der ungeordneten Struktur der rohen Biomasse in ein halbgeordnetes "Hartkohlenstoff"-Gitter.

Während dieser Phase richten sich die Kohlenstoffschichten neu aus. Diese Neuanordnung schafft die charakteristische Mikrostruktur, die zur effizienten Aufnahme von Ionen (wie Kalium) erforderlich ist, was zu einer hohen spezifischen Kapazität führt.

Entfernung flüchtiger Bestandteile

Wenn die Temperatur steigt, sorgt der Ofen für die effiziente Entfernung nicht-kohlenstoffhaltiger flüchtiger Bestandteile. Dies schafft die notwendige poröse Architektur im Material.

Die Evakuierung dieser flüchtigen Stoffe erzeugt die Mikroporen und Kanäle, die die Oberfläche des Materials definieren. Diese Porosität ist entscheidend für die Elektrolytdurchdringung und eine hervorragende Ratenleistung in Batterien.

Der Einfluss der Hardware-Konfiguration

Auswahl des Röhrenmaterials

Die Wahl der Ofenröhre selbst dient als Schutz für die Prozessreinheit. Quarzrohre werden oft für diese Prozesse ausgewählt, um eine hohe Reinheit zu gewährleisten und eine Kontamination der Kohlenstoffmatrix zu verhindern.

Für Prozesse, die eine höhere chemische Beständigkeit oder thermische Stabilität erfordern, können Aluminiumoxidrohre verwendet werden. Dies stellt sicher, dass sich die Röhre nicht zersetzt und während des Hochtemperaturhaltezeit Verunreinigungen in den Kohlenstoff abgibt.

Geometrie und Gasfluss

Die Abmessungen der Röhre beeinflussen die Reaktionsqualität. Eine längere Röhrenlänge kann die Verweilzeit des Gases erhöhen und sicherstellen, dass der Kohlenstoff während der gesamten Reaktion vollständig von der Schutzatmosphäre umhüllt ist.

Umgekehrt beeinflusst der Durchmesser die Gasgeschwindigkeit. Eine richtige Dimensionierung stellt sicher, dass flüchtige Nebenprodukte effektiv abgeführt werden, damit sie sich nicht auf der Kohlenstoffoberfläche wieder ablagern und die neu gebildeten Poren verstopfen.

Verständnis der Kompromisse

Das Risiko eines Ausfalls der Inertgasatmosphäre

Wenn die inerte Atmosphäre kompromittiert wird – aufgrund von Lecks oder unzureichenden Flussraten – leidet der "Hartkohlenstoff" unter oxidativem Verbrauch. Anstelle einer leitfähigen porösen Anode erhalten Sie möglicherweise geringe Mengen Asche oder ein Material mit beeinträchtigter struktureller Integrität.

Temperaturgradienten

Obwohl Röhrenöfen eine präzise Kontrolle bieten, können sie an den Enden der Röhre unter Temperaturgradienten leiden. Wenn die Probe nicht in der gleichmäßigen Temperaturzone (normalerweise der Mitte) positioniert ist, ist die Karbonisierung ungleichmäßig.

Diese ungleichmäßige Erwärmung führt zu inkonsistenten Graphitierungsgraden über die Chargenprobe hinweg, was zu unvorhersehbarer Batterieleistung und variierenden Kapazitätswerten führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Röhrenatmosphärenofens für die Kohlenstoffsynthese sollten Sie Ihr Setup auf Ihre spezifischen elektrochemischen Ziele abstimmen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der spezifischen Kapazität liegt: Priorisieren Sie eine präzise Temperaturstabilität, um eine vollständige Neuanordnung des Gerüsts zu gewährleisten, ohne die Mikrostruktur zu zerstören.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Wählen Sie ein Quarzrohr und stellen Sie eine hochreine Inertgasquelle (wie Argon) sicher, um Spurenverunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung der Porenstruktur liegt: Optimieren Sie die Gasflussrate und die Röhrenlänge, um die Evakuierungsgeschwindigkeit flüchtiger Bestandteile zu steuern.

Erfolg bei der Karbonisierung bedeutet nicht nur, eine Probe zu erhitzen; es geht darum, den Ausschluss von Sauerstoff präzise zu steuern, um das Material von innen heraus neu aufzubauen.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Karbonisierung | Auswirkung auf die Hartkohlenstoffleistung |

|---|---|---|

| Inerte Atmosphäre | Verhindert Verbrennung & Oxidation | Bewahrt das Kohlenstoffgerüst & die Integrität der Sauerstoffdotierung |

| Thermische Präzision | Reguliert Aufheiz- & Haltezeiten | Ermöglicht die Neuanordnung des halbgeordneten Gitters |

| Entfernung flüchtiger Stoffe | Spült organische Nebenprodukte aus | Schafft essentielle poröse Architektur für den Ionentransport |

| Röhrenmaterial | Aufrechterhaltung der chemischen Reinheit | Verhindert Kontamination der Matrix (z. B. Quarz vs. Aluminiumoxid) |

| Gasflusskontrolle | Evakuiert Nebenprodukte | Sorgt für saubere Porenkanäle und verhindert Wiederablagerung |

Werten Sie Ihre Materialsynthese mit KINTEK auf

Maximieren Sie Ihre spezifische Kapazität und strukturelle Integrität mit präzisionsgefertigten thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die strengen Anforderungen der Hochtemperaturforschung Ihres Labors zu erfüllen.

Ob Sie Batterien der nächsten Generation für Kalium-Ionen oder fortschrittliche poröse Materialien entwickeln, unsere Öfen bieten die atmosphärische Reinheit und thermische Gleichmäßigkeit, die für den Erfolg erforderlich sind.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Can Li, Qingang Xiong. Bark‐Derived Oxygen‐Doped Porous Hard Carbon Anodes for Potassium‐Ion Batteries. DOI: 10.1002/ente.202402287

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Schutzgas-Glühofen für die Behandlung von Alumina-Dispersions-verstärkten Kupfer (ADSC)-Stäben nach dem Warmstrangpressen benötigt? Sicherstellung der Dimensionsstabilität und oxidationsfreier Ergebnisse

- Welche Rolle spielt ein industrieller kastenförmiger Widerstandsofen bei WAAM Inconel 625? Optimierung der mikrostrukturellen Integrität

- Wie werden Atmosphärenöfen in der Materialverarbeitung eingesetzt? Präzise Wärmebehandlung für überlegene Materialien meistern

- Wie wird eine reduzierende Atmosphäre bei der Metallverarbeitung eingesetzt? Oxidation verhindern und Metallqualität verbessern

- Wie wird Helium in Schutzgasöfen eingesetzt? Erzielen Sie Reinheit und schnelle Abkühlung für überragende Ergebnisse

- Was sind die Überlegungen zur Luftatmosphäre und Kühlung bei der Wärmebehandlung von Inconel 625? Optimierung der Stabilität von 3D-Teilen

- Wie mildern Vakuum- und Atmosphärenkontrollsysteme experimentelle Fehler? Gewährleistung der Genauigkeit bei hohen Temperaturen

- Welche Rolle spielt ein Hochtemperatur-Argonatmosphäre-Ofen? Beherrschen Sie die Wärmebehandlung der h-BN-Schichttrennschicht