In der Metallverarbeitung wird eine reduzierende Atmosphäre hauptsächlich eingesetzt, um Metallkomponenten während Hochtemperaturbehandlungen vor Oxidation und anderen schädlichen Oberflächenreaktionen zu schützen. Durch den Ersatz von Sauerstoff durch eine kontrollierte Gasmischung können Prozesse wie das Glühen durchgeführt werden, um die Eigenschaften eines Metalls zu verbessern, ohne Verfärbungen, Zunderbildung oder Korrosion zu verursachen.

Bei hohen Temperaturen werden Metalle hochreaktiv und anfällig für den Sauerstoff in der Luft. Eine reduzierende Atmosphäre fungiert als chemischer Schutzschild, der nicht nur die schädliche Oxidation verhindert, sondern sie oft aktiv rückgängig macht, wodurch sichergestellt wird, dass das Endprodukt seine beabsichtigte Oberflächenqualität und strukturelle Integrität beibehält.

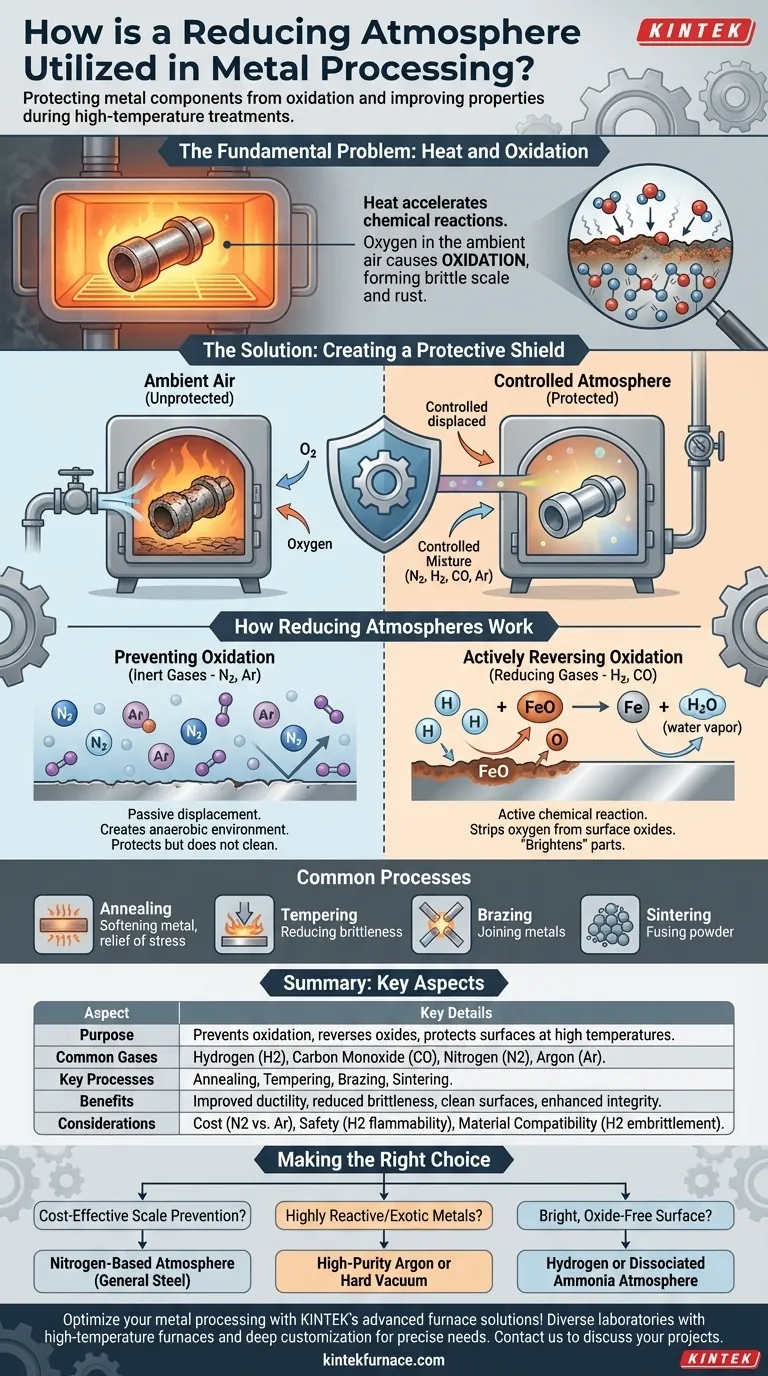

Das Grundproblem: Hitze und Oxidation

Die Hochtemperatur-Metallverarbeitung ist ein Balanceakt. Hitze ist notwendig, um die physikalischen Eigenschaften eines Metalls zu verändern, aber sie beschleunigt auch unerwünschte chemische Reaktionen dramatisch.

Warum Hitze eine Herausforderung darstellt

Wenn Metall erhitzt wird, vibrieren seine Atome energetischer, was es weitaus anfälliger für die Reaktion mit Sauerstoff in der Umgebungsluft macht. Diese Reaktion, bekannt als Oxidation, bildet eine spröde Schicht aus Zunder oder Rost auf der Metalloberfläche.

Diese Oxidschicht ist fast immer unerwünscht. Sie beeinträchtigt die Abmessungen des Metalls, verschlechtert dessen Oberflächengüte und kann dessen mechanische Eigenschaften, wie die Ermüdungsbeständigkeit, negativ beeinflussen.

Das Ziel: Schaffung eines Schutzschildes

Um dieses Problem zu lösen, werden kritische Wärmebehandlungsprozesse in versiegelten Öfen durchgeführt, die mit einer sorgfältig kontrollierten Atmosphäre gefüllt sind.

Diese Atmosphäre verdrängt die Umgebungsluft, entfernt den Sauerstoff und ersetzt ihn durch Gase, die entweder inert sind oder der Bildung von Oxiden aktiv entgegenwirken. Dadurch wird sichergestellt, dass die Wärmebehandlung ihr Ziel erreicht, ohne dem Material Kollateralschäden zuzufügen.

Wie reduzierende Atmosphären funktionieren

Kontrollierte Atmosphären arbeiten auf einem Spektrum, das von der bloßen Verhinderung der Oxidation bis zur aktiven Umkehrung reicht.

Verhinderung der Oxidation durch Inertgase

Der einfachste Ansatz ist die Verwendung eines Inertgases, meistens Stickstoff (N2) oder Argon (Ar). Diese Gase reagieren auch bei hohen Temperaturen nicht mit dem Metall.

Ihre Funktion ist rein verdrängend. Durch das Fluten des Ofens stoßen sie den Sauerstoff heraus und erzeugen eine anaerobe (sauerstofffreie) Umgebung, in der Oxidation nicht stattfinden kann. Sie schützen das Metall, reinigen oder verändern aber nicht seine bestehende Oberfläche.

Aktive Umkehrung der Oxidation durch reduzierende Gase

Eine echte reduzierende Atmosphäre geht einen Schritt weiter. Sie enthält Gase wie Wasserstoff (H2) oder Kohlenmonoxid (CO), die aktiv vorhandene Metalloxide auf der Oberfläche aufspüren und mit ihnen reagieren.

Beispielsweise entzieht Wasserstoff Eisenoxid Sauerstoffatome, reduziert es zurück zu reinem Eisen und bildet dabei Wasserdampf (H2O) als Nebenprodukt. Dieser Prozess kann ein Teilstück „aufhellen“, indem vorhandener leichter Zunder entfernt wird, was nach der Behandlung eine saubere, makellose Oberfläche ergibt.

Häufige Prozesse, die kontrollierte Atmosphären erfordern

- Glühen: Erweichung des Metalls und Abbau innerer Spannungen zur Verbesserung der Duktilität.

- Vergüten: Reduzierung der Sprödigkeit von gehärtetem Stahl.

- Hartlöten: Verbinden von Metallen unter Verwendung eines Lötmaterials.

- Sintern: Verschmelzen von Metallpulvern zur Bildung eines festen Teils.

Die Abwägungen verstehen

Die Wahl der Atmosphäre ist eine kritische Entscheidung, die auf dem zu behandelnden Material, dem gewünschten Ergebnis sowie auf betrieblichen Zwängen wie Kosten und Sicherheit basiert.

Kosten vs. Reinheit

Stickstoff ist das Arbeitspferd unter den Inertgasen, da es relativ kostengünstig ist. Bei extrem empfindlichen oder reaktiven Metallen wie Titan sind jedoch die höhere Reinheit und die vollständige Inertheit von Argon erforderlich, trotz seiner deutlich höheren Kosten.

Sicherheit und Materialverträglichkeit

Wasserstoff ist das stärkste und effektivste gängige Reduktionsmittel. Er ist jedoch hochentzündlich und birgt bei unsachgemäßer Handhabung ein Explosionsrisiko.

Darüber hinaus kann Wasserstoff von bestimmten Metallen, insbesondere einigen Stählen, aufgenommen werden, was zu einem Phänomen führt, das als Wasserstoffversprödung bekannt ist und das Material spröde und bruchanfällig macht.

Einfachheit vs. Kontrolle

Die Verwendung eines reinen Inertgases wie Stickstoff ist einfach, aber seine Wirkung ist rein passiv. Die Erzeugung einer reduzierenden Atmosphäre aus exothermen oder endothermen Gasgeneratoren ergibt ein komplexes Gemisch aus CO, CO2, H2 und N2.

Obwohl diese Systeme für die aktive Reduktion effektiver sind, erfordern sie eine präzise Kontrolle der Gasverhältnisse (z. B. des CO:CO2-Verhältnisses), um das gewünschte chemische Potenzial aufrechtzuerhalten und unerwünschte Nebenwirkungen wie Karburierung (Zuführung von Kohlenstoff zur Metalloberfläche) zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der korrekten Atmosphäre ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen und gleichzeitig Kosten und Risiko zu managen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Zunderverhinderung liegt: Eine stickstoffbasierte Atmosphäre ist in der Regel die wirtschaftlichste und effektivste Wahl für die allgemeine Wärmebehandlung von gängigen Stählen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver oder exotischer Metalle liegt: Eine hochreine Argonatmosphäre oder ein Hartvakuumofen ist erforderlich, um die sauberstmögliche Prozessumgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer hellen, oxidfreien Oberfläche liegt: Eine Atmosphäre mit einem signifikanten Anteil an Wasserstoff oder dissoziiertem Ammoniak ist erforderlich, um Oberflächenoxide aktiv zu reduzieren.

Letztendlich ist die Beherrschung der Atmosphäre im Ofen grundlegend für die Beherrschung der Eigenschaften des fertigen Metallbauteils.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zweck | Verhindert Oxidation, kehrt bestehende Oxide um, schützt Metalloberflächen während Hochtemperaturprozessen |

| Gängige Gase | Wasserstoff (H2), Kohlenmonoxid (CO), Stickstoff (N2), Argon (Ar) |

| Schlüsselprozesse | Glühen, Vergüten, Hartlöten, Sintern |

| Vorteile | Verbesserte Duktilität, reduzierte Sprödigkeit, saubere Oberflächen, verbesserte strukturelle Integrität |

| Überlegungen | Kosten, Sicherheit (z. B. Wasserstoff-Entzündbarkeit), Materialverträglichkeit (z. B. Wasserstoffversprödung) |

Optimieren Sie Ihre Metallverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Fertigung im eigenen Haus bieten wir vielfältige Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert so die Effizienz und die Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und zuverlässige, maßgeschneiderte Ausrüstung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln