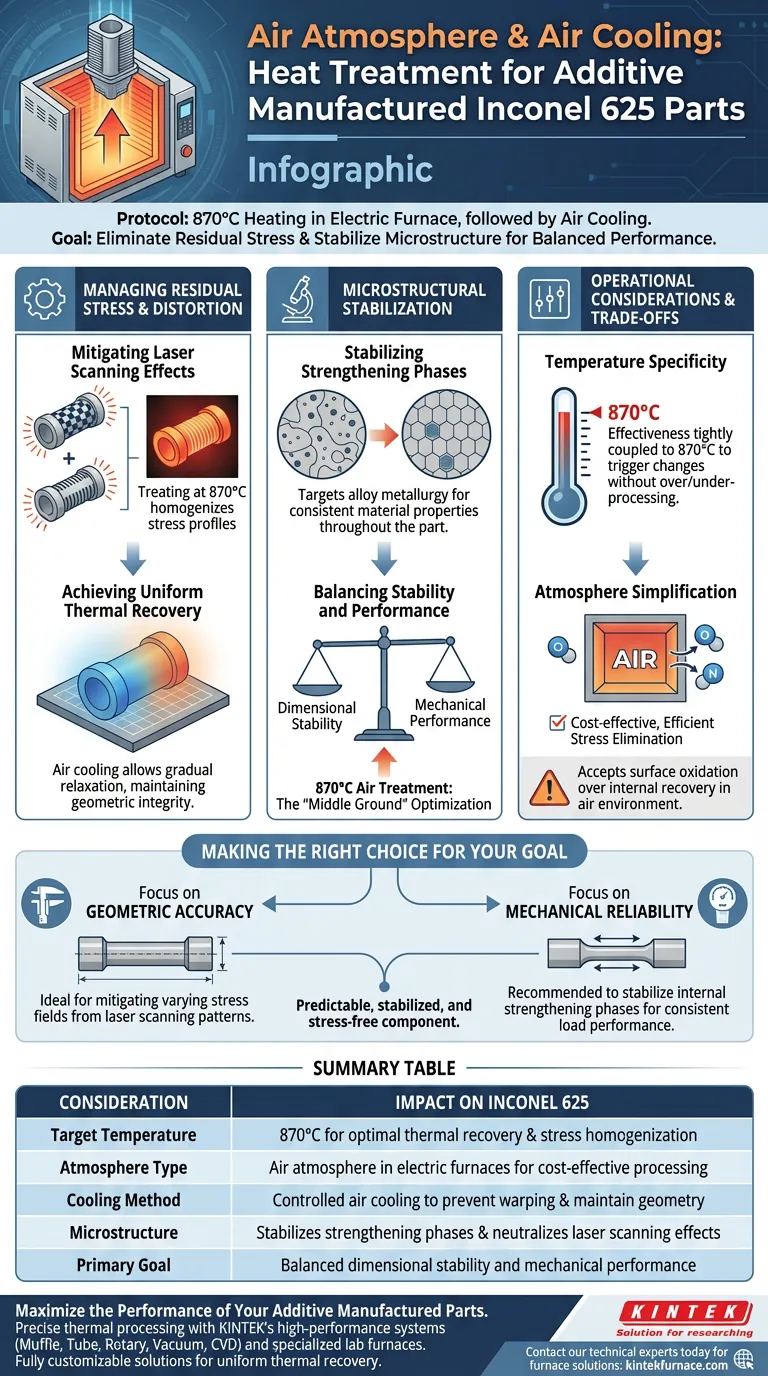

Die Wahl einer Luftatmosphäre und Luftkühlung für additiv gefertigte Inconel 625-Teile basiert auf einem spezifischen Protokoll des Erhitzens auf 870 °C in einem Elektroofen. Dieser Ansatz wird hauptsächlich verwendet, um Restspannungen zu beseitigen und die interne Mikrostruktur der Legierung zu stabilisieren, was ein praktisches Gleichgewicht zwischen Dimensionsstabilität und mechanischer Leistung bietet.

Der Kernwert dieser Methode liegt in ihrer Fähigkeit, eine gleichmäßige thermische Erholung zu ermöglichen. Sie neutralisiert effektiv die unterschiedlichen Spannungsfelder, die durch verschiedene Laserstrahlstrategien verursacht werden, und gewährleistet konsistente Materialeigenschaften unabhängig vom Druckmuster.

Management von Restspannungen und Verzug

Minderung von Laserstrahl-Effekten

Die additive Fertigung führt komplexe Spannungsfelder in Teile ein, abhängig von der Bewegung des Lasers. Verschiedene Strategien, wie z. B. Schachbrett- oder Streifenmuster, erzeugen unterschiedliche Restspannungsprofile.

Die Behandlung des Teils bei 870 °C dient der Homogenisierung dieser Unterschiede. Der Prozess mindert die spezifischen Spannungsspuren, die durch die Druckstrategie hinterlassen wurden, und setzt den internen Zustand des Materials zurück.

Erreichung einer gleichmäßigen thermischen Erholung

Die Kombination aus Erhitzen und anschließender Luftkühlung sorgt für einen gleichmäßigen thermischen Erholungseffekt. Diese Gleichmäßigkeit ist entscheidend, um Verzug oder Verzerrung zu verhindern, nachdem das Teil von der Bauplatte entfernt wurde.

Durch die Abkühlung des Teils an der Luft entspannt sich das Material allmählich. Dies trägt zur Aufrechterhaltung der geometrischen Integrität der Komponente bei und baut gleichzeitig die während des schnellen Aufheizens und Abkühlens des Druckprozesses aufgebaute interne Spannung ab.

Mikrostrukturelle Stabilisierung

Stabilisierung von verstärkenden Phasen

Über die einfache Spannungsarmglühung hinaus zielt dieser spezifische thermische Zyklus auf die Metallurgie der Legierung ab. Die Behandlung stabilisiert die internen verstärkenden Phasen von Inconel 625.

Diese Stabilisierung ist für eine zuverlässige Leistung unerlässlich. Sie stellt sicher, dass die Mikrostruktur des Materials im gesamten Teil konsistent ist und nicht basierend auf lokalen Abkühlraten variiert, die während des Druckens erfahren wurden.

Gleichgewicht zwischen Stabilität und Leistung

Das ultimative Ziel dieses Protokolls ist das Gleichgewicht. Es soll Dimensionsstabilität mit mechanischer Leistung in Einklang bringen.

Sie opfern nicht die Form des Teils, um Festigkeit zu gewinnen, noch opfern Sie Festigkeit, um das Teil gerade zu halten. Die 870 °C-Luftbehandlung erreicht eine "Mittelweg"-Optimierung, die für funktionale Komponenten geeignet ist.

Betriebliche Überlegungen und Kompromisse

Temperaturspezifität

Die Wirksamkeit dieser Methode ist eng mit dem eingestellten Punkt von 870 °C verbunden. Diese Temperatur wird speziell ausgewählt, um die notwendigen mikrostrukturellen Veränderungen auszulösen, ohne das Material zu überhitzen oder zu unterverarbeiten.

Vereinfachung der Atmosphäre

Die Verwendung einer Luftatmosphäre in einem Standard-Elektroofen vereinfacht die betrieblichen Anforderungen im Vergleich zu Vakuum- oder Inertgasbehandlungen. Dies impliziert jedoch, dass die Oberflächenchemie-Interaktion mit Luft bei dieser Temperatur für die Anwendung akzeptabel ist.

Der Hauptkompromiss besteht hier darin, eine Luftumgebung zu akzeptieren, um eine kostengünstige und effiziente Spannungsbeseitigung zu erreichen. Der Prozess priorisiert die interne strukturelle Erholung gegenüber Bedenken hinsichtlich der Oberflächenoxidation, die typischerweise mit Nicht-Vakuum-Umgebungen verbunden sind.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieses Wärmebehandlungsprotokoll mit Ihren Fertigungszielen übereinstimmt, berücksichtigen Sie Ihre spezifischen Anforderungen an Spannungsmanagement und mechanische Konsistenz.

- Wenn Ihr Hauptaugenmerk auf geometrischer Genauigkeit liegt: Diese Methode ist ideal, da sie die variierenden Spannungsfelder von Laserstrahlmustern (wie Schachbrett oder Streifen) mindert, um die Dimensionsstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Dieser Ansatz wird empfohlen, um interne verstärkende Phasen zu stabilisieren und sicherzustellen, dass die Legierung unter Last konsistent funktioniert.

Durch die Einhaltung des 870 °C-Luftatmosphären- und Luftkühlungsprotokolls stellen Sie eine vorhersagbare, stabilisierte und spannungsfreie Komponente sicher, die für den Einsatz bereit ist.

Zusammenfassungstabelle:

| Überlegung | Auswirkung auf Inconel 625 |

|---|---|

| Zieltemperatur | 870 °C für optimale thermische Erholung und Spannungsglättung |

| Atmosphärentyp | Luftatmosphäre in Elektroöfen für kostengünstige Verarbeitung |

| Kühlmethode | Kontrollierte Luftkühlung zur Vermeidung von Verzug und zur Aufrechterhaltung der Geometrie |

| Mikrostruktur | Stabilisiert verstärkende Phasen und neutralisiert Laserstrahl-Effekte |

| Hauptziel | Ausgewogene Dimensionsstabilität und mechanische Leistung |

Maximieren Sie die Leistung Ihrer additiv gefertigten Teile

Präzise thermische Verarbeitung ist der Schlüssel zur Erschließung des vollen Potenzials von Inconel 625. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie Restspannungen aus komplexen Laserstrahlmustern mindern oder Legierungsmikrostrukturen stabilisieren, unsere Ausrüstung gewährleistet die gleichmäßige thermische Erholung, die Ihre funktionalen Komponenten benötigen.

Bereit, die Präzision Ihrer Wärmebehandlung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Alexandru Paraschiv, Mihai Vlăduț. Assessment of Residual Stresses in Laser Powder Bed Fusion Manufactured IN 625. DOI: 10.3390/ma17020413

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verteilt der Muffelofen mit Atmosphärenschutz die Temperatur gleichmäßig im Arbeitsraum? Entdecken Sie den Schlüssel zu gleichmäßiger Erwärmung

- Wie stellt ein Hochtemperatur-Atmosphären-Sinterofen die Eu2+-Bildung sicher? Optimieren Sie Ihre Phosphorsynthese

- Wie wird die Atmosphäre in einem Schutzgas-Muffelofen gesteuert? Beherrschen Sie die präzise Gasregelung für überlegene Ergebnisse

- Welche Rolle spielen Kühlsysteme in Retortenöfen? Materialeigenschaften präzise beherrschen durch kontrollierte Kühlung

- Welche Anwendungen haben Inertöfen in der Metallurgie? Metalleigenschaften sicher verbessern

- Wie tragen Atmosphärenöfen zur Herstellung elektronischer Materialien bei? Erschließen Sie Präzision bei der Halbleiter- und Komponentenfertigung

- Wie wirken sich die Heiz- und Kühlleistungen von Kastenglühenöfen auf die Produktion aus? Steigerung des Durchsatzes und der Qualität

- Wie werden Retortenöfen in der Luft- und Raumfahrtindustrie eingesetzt? Unverzichtbar für die Hochtemperatur-Wärmebehandlung