Der entscheidende Produktionsvorteil eines Kastenglühofens mit Schutzatmosphäre ist seine Fähigkeit, schnelle und präzise Temperaturänderungen durchzuführen. Fortschrittliche Heiz- und Kühltechnologien verkürzen direkt die Wärmebehandlungszyklen, was den Durchsatz erhöht und die allgemeine Betriebseffizienz verbessert. Diese Fähigkeit ermöglicht die Verarbeitung von mehr Chargen in der gleichen Zeit und steigert so direkt die Produktivität.

Die Leistung eines Kastenglühofens mit Schutzatmosphäre besteht nicht nur darin, die Temperatur schnell zu ändern. Es geht darum, präzise, reproduzierbare thermische Profile zu erreichen, die Produktionszyklen verkürzen, Materialeigenschaften verbessern und die Flexibilität bieten, eine breitere Palette von Materialien zu verarbeiten.

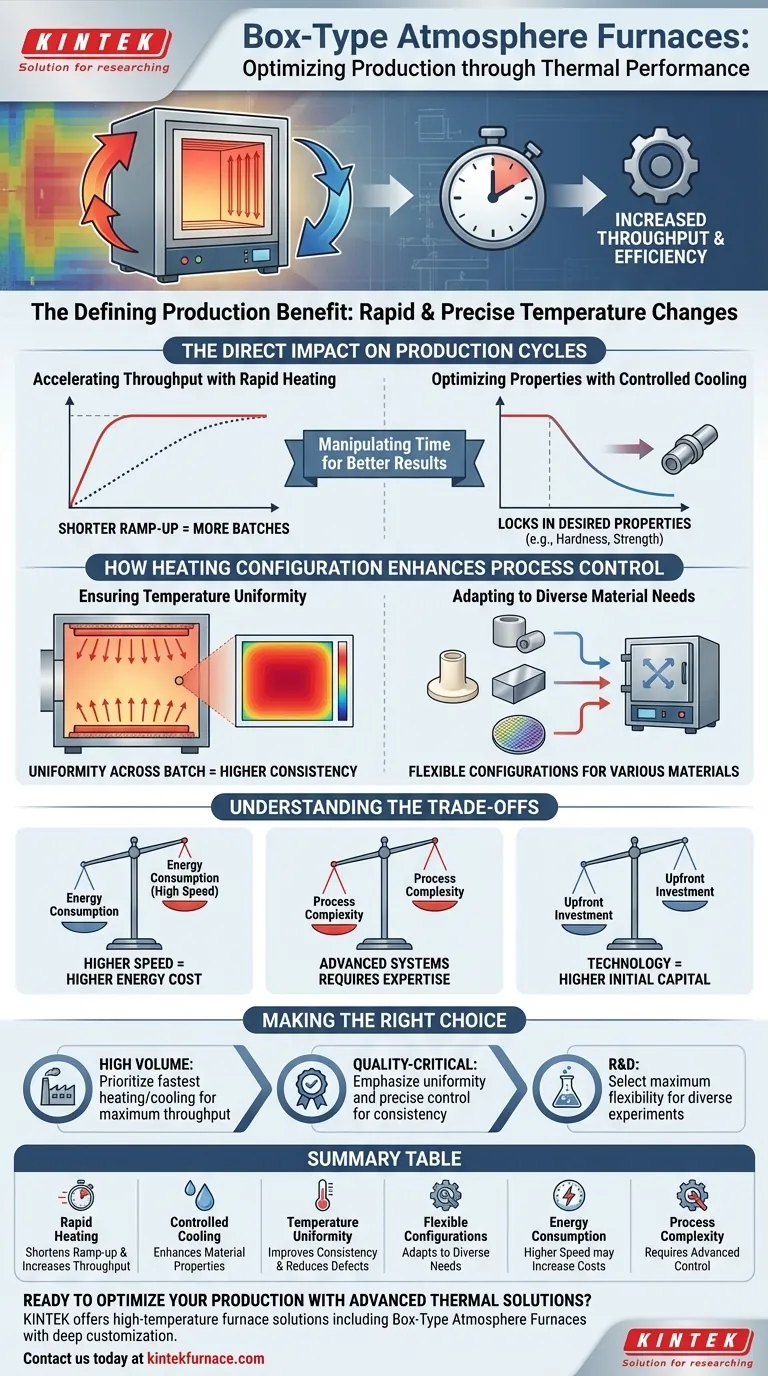

Die direkten Auswirkungen auf Produktionszyklen

Das Kernversprechen eines Hochleistungsglühofens liegt in seiner Fähigkeit, die Zeit zu manipulieren. Durch die Beschleunigung des Aufheizens und Abkühlens verändert er grundlegend die Produktionszeitpläne und Materialergebnisse.

Steigerung des Durchsatzes durch schnelles Aufheizen

Fortschrittliche Heizelemente und Steuerungssysteme ermöglichen es dem Ofen, seine Zieltemperatur wesentlich schneller als ältere Modelle zu erreichen.

Diese Reduzierung der „Aufheizzeit“ bedeutet, dass jeder Prozesszyklus früher beginnt, wodurch die Leerlaufzeiten der Anlagen minimiert werden. Über den Verlauf eines Tages oder einer Woche summiert sich diese eingesparte Zeit, was zusätzliche Produktionsläufe ermöglicht.

Optimierung der Eigenschaften durch kontrolliertes Abkühlen

Die Abkühlphase ist für viele Materialien genauso wichtig wie die Heizphase. Die Fähigkeit, schnell und kontrolliert abzukühlen, ist entscheidend, um gewünschte metallurgische oder kristalline Strukturen „einzufrieren“.

Beispielsweise ist beim Metallisieren ein schnelles Abkühlen (Abschrecken) erforderlich, um bestimmte Härte- und Festigkeitseigenschaften zu erzielen. Ein Ofen mit schlechter Kühlsteuerung kann Materialien mit diesen Eigenschaften nicht zuverlässig herstellen.

Wie die Heizkonfiguration die Prozesskontrolle verbessert

Über die Geschwindigkeit hinaus ist die Art der Wärmezufuhr entscheidend für Qualität und Vielseitigkeit. Moderne Öfen bieten Konfigurationen, die Gleichmäßigkeit und Anpassungsfähigkeit gewährleisten.

Gewährleistung der Temperaturuniformität

Die Unterstützung mehrerer Heizkonfigurationen, wie z. B. von oben und unten oder dreiseitige Beheizung, ist der Schlüssel zur Eliminierung von heißen und kalten Stellen im Ofenraum.

Diese Temperaturuniformität stellt sicher, dass jedes Teil einer Charge – ob in der Mitte oder am Rand – exakt die gleiche thermische Behandlung erhält. Dies führt direkt zu höherer Produktkonsistenz, reduzierten Ausschussraten und verbesserten Ausbeuten, insbesondere bei sensiblen Anwendungen wie der Halbleiterfertigung.

Anpassung an unterschiedliche Materialanforderungen

Die Flexibilität bei der Anpassung der Heizkonfiguration ermöglicht den Einsatz eines einzigen Ofens für eine Vielzahl von Anwendungen.

Verschiedene Materialien haben einzigartige thermische Anforderungen. Keramiken benötigen möglicherweise ein langsames, gleichmäßiges Halten, während bestimmte Metalllegierungen ein schnelles Aufheizen erfordern. Diese Anpassungsfähigkeit macht den Ofen zu einem vielseitigen Vorteil in Umgebungen vom Materialwissenschaftslabor bis hin zu Mehrproduktfertigungshallen.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, ist es wichtig, die damit verbundenen Kompromisse von Hochleistungs-Thermalsystemen zu berücksichtigen.

Energieverbrauch vs. Geschwindigkeit

Schnelle Heiz- und Kühlzyklen sind von Natur aus energieintensiv. Obwohl moderne Isolierung und Leistungssteuerungen die Effizienz verbessern, geht das Erreichen maximaler Geschwindigkeit oft mit einem höheren Energieverbrauch einher.

Prozesskomplexität

Öfen mit fortschrittlichen thermischen Fähigkeiten erfordern ausgefeiltere Steuerungssysteme. Dies kann eine steilere Lernkurve für Bediener und eine komplexere Programmierung zur Definition der genauen Heiz- und Kühlprofile erfordern, die für einen bestimmten Prozess erforderlich sind.

Anfangsinvestition

Die Technologie, die schnelles, gleichmäßiges und flexibles Heizen ermöglicht – wie fortschrittliche Elemente, Netzteile und Steuerungssoftware – stellt im Vergleich zu einfachen Ofenmodellen eine höhere anfängliche Kapitalinvestition dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner thermischen Leistung mit Ihren spezifischen Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie Öfen mit den schnellstmöglichen Heiz- und Kühlraten, um den Durchsatz zu maximieren und die Zykluszeiten zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf qualitätskritischer Produktion liegt (z. B. Elektronik, Luft- und Raumfahrt): Betonen Sie Systeme mit nachgewiesener Temperaturuniformität und präziser Prozesskontrolle, um Konsistenz zu gewährleisten und Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen Ofen mit maximaler Flexibilität bei den Heizkonfigurationen und der Programmierung, um eine breite Palette von experimentellen Materialien und Prozessen aufnehmen zu können.

Letztendlich verwandelt die Nutzung der fortschrittlichen thermischen Leistung dieser Öfen sie von einer einfachen Wärmequelle in ein strategisches Werkzeug zur Prozessoptimierung.

Zusammenfassungstabelle:

| Leistungsaspekt | Hauptvorteil |

|---|---|

| Schnelles Aufheizen | Verkürzt die Aufheizzeit, erhöht den Durchsatz |

| Kontrolliertes Abkühlen | Verbessert Materialeigenschaften wie Härte |

| Temperaturuniformität | Verbessert Produktkonsistenz und reduziert Defekte |

| Flexible Konfigurationen | Passt sich unterschiedlichen Materialien und Prozessen an |

| Energieverbrauch | Höhere Geschwindigkeit kann Betriebskosten erhöhen |

| Prozesskomplexität | Erfordert fortschrittliche Steuerungssysteme und Schulungen der Bediener |

Sind Sie bereit, Ihre Produktion mit fortschrittlichen thermischen Lösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um diverse Labore mit Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Kastenglühöfen mit Schutzatmosphäre, Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren