Im Kern sind Atmosphärenöfen wesentliche Präzisionsinstrumente, die zur Erzeugung und Modifikation elektronischer Materialien in hochkontrollierten Umgebungen eingesetzt werden. Sie führen kritische Prozesse wie das Züchten von Halbleiterkristallen, das Dotieren von Wafern, das Tempern zur Reparatur von Materialdefekten, das Abscheiden von Dünnschichten und das Verpacken integrierter Schaltkreise durch – Prozesse, die in offener Luft nicht zuverlässig durchführbar wären.

Der grundlegende Wert eines Atmosphärenofens liegt nicht nur in seiner Fähigkeit zu heizen, sondern in seiner Fähigkeit, die chemische Umgebung präzise zu steuern. Diese Kontrolle ist der entscheidende Faktor für die Erreichung der Materialreinheit und strukturellen Perfektion, die für Hochleistungselektronikkomponenten erforderlich sind.

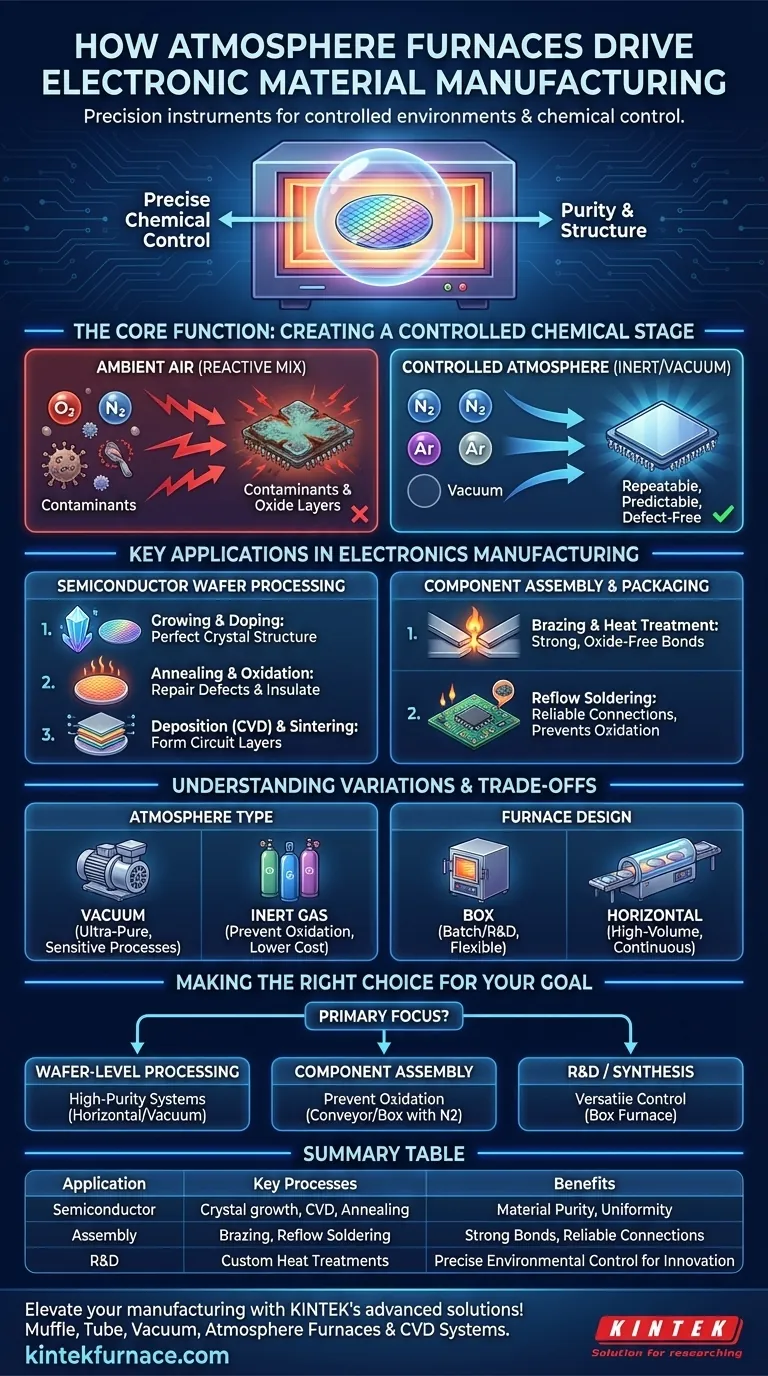

Die Kernfunktion: Schaffung einer kontrollierten chemischen Bühne

Was ist ein Atmosphärenofen?

Ein Atmosphärenofen ist eine Hochtemperatorkammer, in der das umgebende Gas streng kontrolliert wird. Anstatt Materialien in Umgebungsluft – einer reaktiven Mischung aus Stickstoff, Sauerstoff und anderen Elementen – zu erhitzen, ersetzt er die Luft durch eine spezifische, kontrollierte „Atmosphäre“.

Diese Atmosphäre kann ein Inertgas wie Stickstoff oder Argon, ein reaktives Gas für einen bestimmten Zweck oder sogar ein Vakuum sein, um alle Gase vollständig zu entfernen. Diese Kontrolle verwandelt den Ofen von einem einfachen Ofen in einen präzisen chemischen Reaktor.

Warum diese Kontrolle nicht verhandelbar ist

Auf mikroskopischer Ebene ist die Herstellung elektronischer Materialien ein Prozess kontrollierter Chemie. Unerwünschte Elemente, insbesondere Sauerstoff, wirken als Verunreinigungen.

Sauerstoff kann mit Halbleitermaterialien reagieren, unbeabsichtigte Oxidschichten bilden und eine saubere Verbindung beim Löten oder Hartlöten verhindern. Durch das Entfernen oder Ersetzen der Luft eliminiert ein Atmosphärenofen diese Variablen und stellt sicher, dass der Prozess wiederholbar, vorhersagbar und fehlerfrei ist.

Schlüsselanwendungen in der Elektronikfertigung

Halbleiterwaferverarbeitung

Züchten und Dotieren: Damit ein Halbleiter funktioniert, muss seine Kristallstruktur nahezu perfekt sein, und er muss mit einer präzisen Anzahl von Verunreinigung-Atomen „dotiert“ werden. Atmosphärenöfen bieten die stabile, hochreine Umgebung, die erforderlich ist, um große Einkristallbarren zu züchten und Dotierstoffe gleichmäßig in Wafer einzubringen.

Tempern und Oxidation: Hochtemperaturprozesse können Spannungen und Defekte im Kristallgitter eines Materials erzeugen. Tempern ist ein Wärmebehandlungsprozess in einer kontrollierten Atmosphäre, der diese Schäden repariert und die elektrische Leistung verbessert. Umgekehrt wird die kontrollierte Oxidation gezielt eingesetzt, um ultrareine, gleichmäßige Schichten von Siliziumdioxid (SiO2) zu züchten, einem kritischen Isolator in praktisch allen modernen Chips.

Abscheidung und Sintern: Atmosphärenöfen werden für die chemische Gasphasenabscheidung (CVD) verwendet, bei der Gase auf der Waferoberfläche reagieren, um dünne Schichten abzuscheiden, die die Schichten des Schaltkreises bilden. Sie werden auch zum Sintern verwendet, einem Prozess, bei dem Wärme genutzt wird, um Pulvermaterialien ohne Schmelzen zu einer festen, dichten Komponente zu verschmelzen.

Komponentenmontage und -verpackung

Hartlöten und Wärmebehandlung: Viele elektronische Komponenten erfordern das Verbinden unterschiedlicher Materialien. Hartlöten in einer Schutzgasatmosphäre verwendet ein Füllmetall, um eine starke Verbindung herzustellen, ohne die Metalloberflächen zu oxidieren und zu schwächen. Allgemeine Wärmebehandlungen werden auch verwendet, um die Festigkeit und Haltbarkeit von Metallanschlüssen und Gehäusen zu verbessern.

Reflow-Löten: Bei der Montage einer Leiterplatte verhindert eine kontrollierte Stickstoffatmosphäre, dass die mikroskopischen Lötpads und Bauteilanschlüsse oxidieren. Dies gewährleistet, dass das geschmolzene Lot sauber an den Oberflächen „benetzt“ und haftet, wodurch zuverlässige elektrische Verbindungen entstehen und fehlerhafte Lötstellen verhindert werden.

Verständnis der Variationen und Kompromisse

Vakuum- vs. Inertgasatmosphäre

Ein Vakuumofen ist eine extreme Art von Atmosphärenofen, der fast alle Gasmoleküle entfernt und eine ultrareine Umgebung schafft, die ideal für empfindliche Prozesse wie die Waferdiffusion ist.

Ein Inertgasofen (unter Verwendung von Stickstoff oder Argon) ist häufiger für Prozesse wie Reflow-Löten oder Hartlöten, bei denen das Hauptziel lediglich die Vermeidung von Oxidation ist. Er bietet hervorragenden Schutz bei geringeren Betriebskosten als ein Hochvakuumsystem.

Kasten- vs. Horizontalöfen

Dieser Unterschied bezieht sich auf den physikalischen Aufbau und den Prozessablauf. Kastenöfen werden typischerweise für Batch-Verarbeitung, F&E oder thermische Analyse verwendet, wo Flexibilität entscheidend ist.

Horizontalöfen sind röhrenförmig und werden oft in Halbleiterfertigungslinien mit hohem Volumen eingesetzt, was die kontinuierliche Verarbeitung vieler Wafer mit ausgezeichneter Gleichmäßigkeit ermöglicht. Die Wahl hängt vom Produktionsmaßstab ab, nicht von einem grundlegenden Unterschied im Bedarf an atmosphärischer Kontrolle.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt von der spezifischen Fertigungsaufgabe und dem erforderlichen Reinheitsgrad ab.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterverarbeitung auf Wafer-Ebene liegt (Diffusion, Oxidation): Sie benötigen hochreine Systeme wie horizontale Rohröfen, die in der Lage sind, Vakuum oder ein spezifisches Prozessgas aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Komponentenmontage (Löten, Hartlöten) liegt: Sie benötigen einen Ofen, der Oxidation zuverlässig verhindert, wobei ein Stickstoff-Atmosphären-Förderband- oder Kastenofen oft die kostengünstigste Lösung ist.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Synthese neuartiger Materialien liegt: Sie benötigen ein vielseitiges System, oft einen Kastenofen, der eine präzise Steuerung über einen weiten Bereich von Temperaturen und Gasgemischen ermöglicht.

Letztendlich ist die Beherrschung der atmosphärischen Bedingungen im Inneren des Ofens grundlegend für die Beherrschung der Produktion moderner elektronischer Materialien.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Vorteile |

|---|---|---|

| Halbleiterwaferverarbeitung | Kristallzüchtung, Dotierung, Tempern, CVD | Gewährleistet Materialreinheit, gleichmäßige Dotierung, Defektreparatur |

| Komponentenmontage | Hartlöten, Reflow-Löten, Wärmebehandlung | Verhindert Oxidation, gewährleistet starke Verbindungen, zuverlässige Anschlüsse |

| F&E und Materialsynthese | Kundenspezifische Wärmebehandlungen, Gasgemische | Unterstützt Innovation durch präzise Umweltkontrolle |

Steigern Sie Ihre Herstellung elektronischer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Halbleiterverarbeitung, Komponentenmontage oder innovative F&E. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Produktionseffizienz und Materialqualität verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen