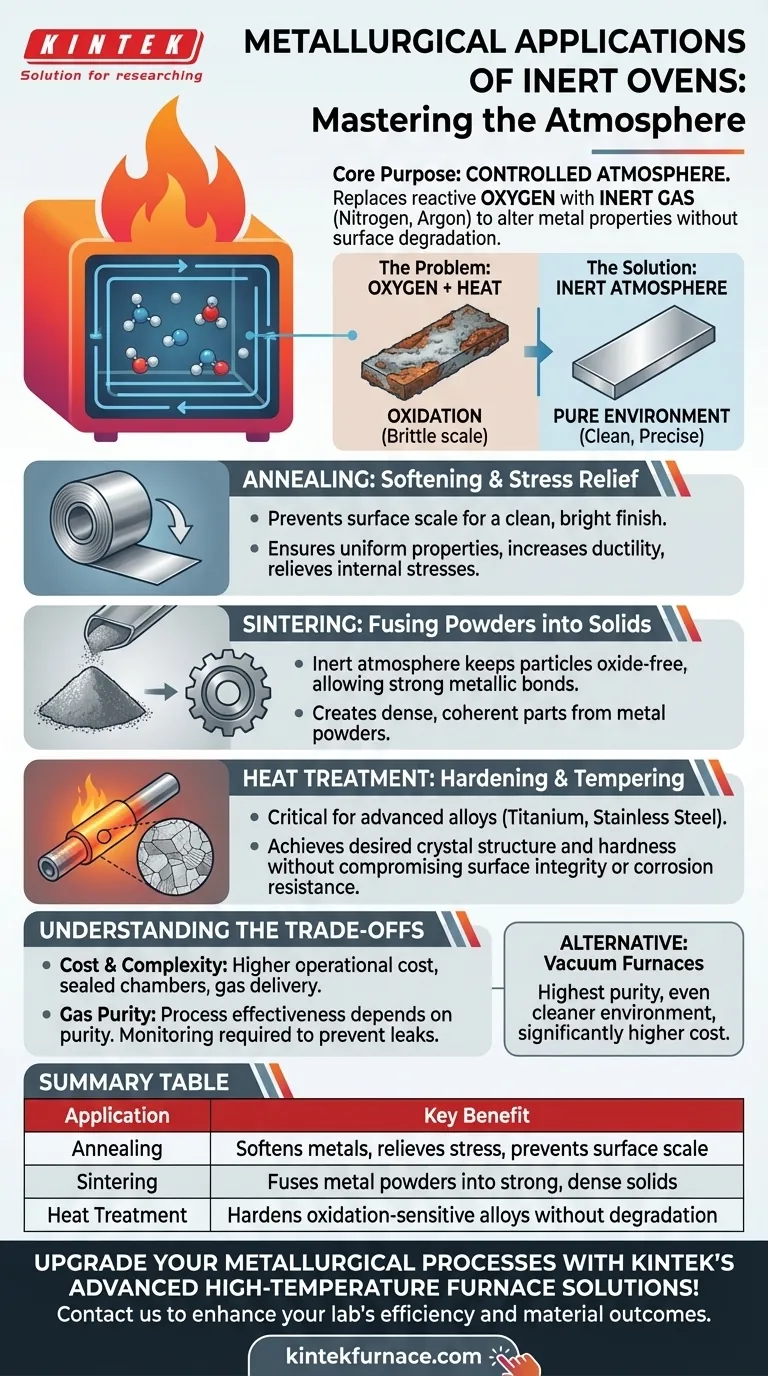

In der Metallurgie werden Inertöfen hauptsächlich für drei kritische thermische Prozesse eingesetzt: Glühen, Sintern und die Wärmebehandlung von oxidationsempfindlichen Legierungen. Diese Öfen mit kontrollierter Atmosphäre sind unerlässlich, um Metalle zu erhitzen und ihre Eigenschaften zu verbessern, ohne die durch Oxidation oder andere unerwünschte chemische Reaktionen verursachte Degradation.

Der Hauptzweck des Einsatzes eines Inertofens in der Metallurgie ist nicht die Wärme selbst, sondern die Kontrolle der Atmosphäre. Indem reaktiver Sauerstoff durch ein Inertgas wie Stickstoff oder Argon ersetzt wird, können die Eigenschaften eines Metalls grundlegend verändert werden, ohne die Oberflächenintegrität oder die chemische Zusammensetzung zu beeinträchtigen.

Warum eine inerte Atmosphäre kritisch ist

Das Problem mit Sauerstoff und Hitze

Wenn die meisten Metalle in Anwesenheit von Luft erhitzt werden, reagieren sie mit Sauerstoff. Dieser Prozess, bekannt als Oxidation, bildet eine spröde Schicht aus Zunder auf der Oberfläche.

Diese Oxidschicht kann die Maßhaltigkeit eines Teils ruinieren, eine ordnungsgemäße Verbindung in nachfolgenden Prozessen verhindern und die mechanischen Eigenschaften des Materials verschlechtern. Ein Inertofen verhindert dies, indem er den Sauerstoff entfernt und ihn durch ein nicht-reaktives Gas ersetzt.

Schaffung einer kontrollierten Umgebung

Ein Inertofen ist versiegelt und mit einem Gas wie Stickstoff oder Argon gefüllt. Diese Gase reagieren selbst bei extremen Temperaturen nicht mit dem Metall.

Dies schafft eine reine Umgebung, in der thermische Prozesse präzise durchgeführt werden können, wodurch sichergestellt wird, dass das Endprodukt genaue Spezifikationen erfüllt, ohne Kontamination oder Oberflächenschäden.

Erklärte wichtige metallurgische Anwendungen

Glühen: Erweichen und Spannungsabbau

Glühen ist ein Wärmebehandlungsprozess, der verwendet wird, um Metalle zu erweichen, ihre Duktilität zu erhöhen und während der Herstellung entstandene innere Spannungen abzubauen.

Der Einsatz eines Inertofens zum Glühen ist entscheidend, da er die Bildung von Oberflächenzunder verhindert. Dies führt zu einer sauberen, hellen Oberfläche und gewährleistet, dass die Materialeigenschaften gleichmäßig sind, ohne eine spröde Oxidschicht auf der Außenseite.

Sintern: Pulver zu Festkörpern verschmelzen

Sintern ist der Prozess des Verdichtens und Erhitzens von pulverförmigem Material – typischerweise Metall oder Keramik – um eine feste, kohärente Masse zu bilden. Die Wärme bewirkt, dass die einzelnen Partikel miteinander verschmelzen.

In einer inerten Atmosphäre bleiben die Metallpulverpartikel rein und oxidfrei. Dies ermöglicht ihnen, beim Erhitzen starke, direkte metallische Bindungen zu bilden. Wäre Sauerstoff vorhanden, würde er jedes Partikel mit einer Oxidschicht überziehen, was eine ordnungsgemäße Fusion verhindern und zu einem schwachen, porösen Endteil führen würde.

Wärmebehandlung: Härten und Anlassen

Viele fortschrittliche Legierungen, wie Titanlegierungen und bestimmte Sorten von Edelstahl, sind bei den zum Härten oder Anlassen erforderlichen Temperaturen sehr oxidationsempfindlich.

Für diese Materialien ist eine inerte Atmosphäre unerlässlich. Sie ermöglicht es dem Metallurgen, die gewünschte Kristallstruktur und die mechanischen Eigenschaften (wie Härte und Festigkeit) zu erreichen, ohne gleichzeitig eine schädliche Oxidschicht zu erzeugen, die die Leistung und Korrosionsbeständigkeit des Bauteils beeinträchtigen würde.

Verständnis der Kompromisse

Kosten und Komplexität

Der primäre Kompromiss sind die Kosten. Inertgasöfen sind komplexer und teurer im Betrieb als Standard-Luftöfen, da sie abgedichtete Kammern, Gasversorgungssysteme und die laufenden Kosten für hochreinen Stickstoff oder Argon benötigen.

Gewährleistung der Gasreinheit

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit der inerten Atmosphäre ab. Jegliche Lecks in der Ofenkammer, die das Eindringen von Luft ermöglichen, können die gesamte Charge beeinträchtigen. Für kritische Anwendungen ist oft eine kontinuierliche Überwachung der Atmosphäre erforderlich.

Vakuumöfen als Alternative

Für die empfindlichsten Materialien oder Anwendungen, die ein absolut höchstes Maß an Reinheit erfordern, kann ein Vakuumofen notwendig sein. Ein Vakuumofen entfernt fast alle atmosphärischen Moleküle und bietet eine noch sauberere Umgebung als ein Standard-Inertgasofen, wenn auch zu deutlich höheren Kosten und mit höherer Komplexität.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall für die weitere Formgebung zu erweichen: Inertglühen liefert ein duktiles, spannungsfreies Teil mit einer sauberen, zunderfreien Oberfläche.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein dichtes, festes Teil aus Metallpulver herzustellen: Inertsintern ist unerlässlich, um starke metallische Bindungen zwischen den Partikeln zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine oxidationsempfindliche Legierung wie Titan zu härten: Eine hochreine inerte Atmosphäre ist der einzige Weg, die angestrebten mechanischen Eigenschaften zu erreichen, ohne die Materialintegrität zu beschädigen.

Letztendlich geht es bei der Beherrschung der thermischen Verarbeitung in der Metallurgie darum, die Atmosphäre zu beherrschen, in der sie stattfindet.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Glühen | Erweicht Metalle, baut Spannungen ab, verhindert Oberflächenzunder |

| Sintern | Verschmilzt Metallpulver zu starken, dichten Festkörpern |

| Wärmebehandlung | Härtet oxidationsempfindliche Legierungen ohne Degradation |

Verbessern Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie oxidationsfreies Glühen, Sintern und Wärmebehandlung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors und Ihre Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten