In jedem Hochtemperatur-Retortenofen ist das Kühlsystem kein passiver Nachgedanke, sondern ein aktives und kritisches Werkzeug zur Prozesssteuerung. Seine Hauptaufgabe besteht darin, die Abkühlgeschwindigkeit des Materials nach dem Heizzyklus zu steuern, was entscheidend für die Bestimmung der endgültigen Mikrostruktur und folglich der physikalischen Eigenschaften wie Härte, Duktilität und Eigenspannung ist.

Die Funktion des Kühlsystems geht weit über das bloße Abkühlen des Materials auf Raumtemperatur hinaus. Es ist eine bewusste technische Steuerung, die die gewünschten Materialeigenschaften "festschreibt" und damit genauso entscheidend ist wie die Heizphase selbst.

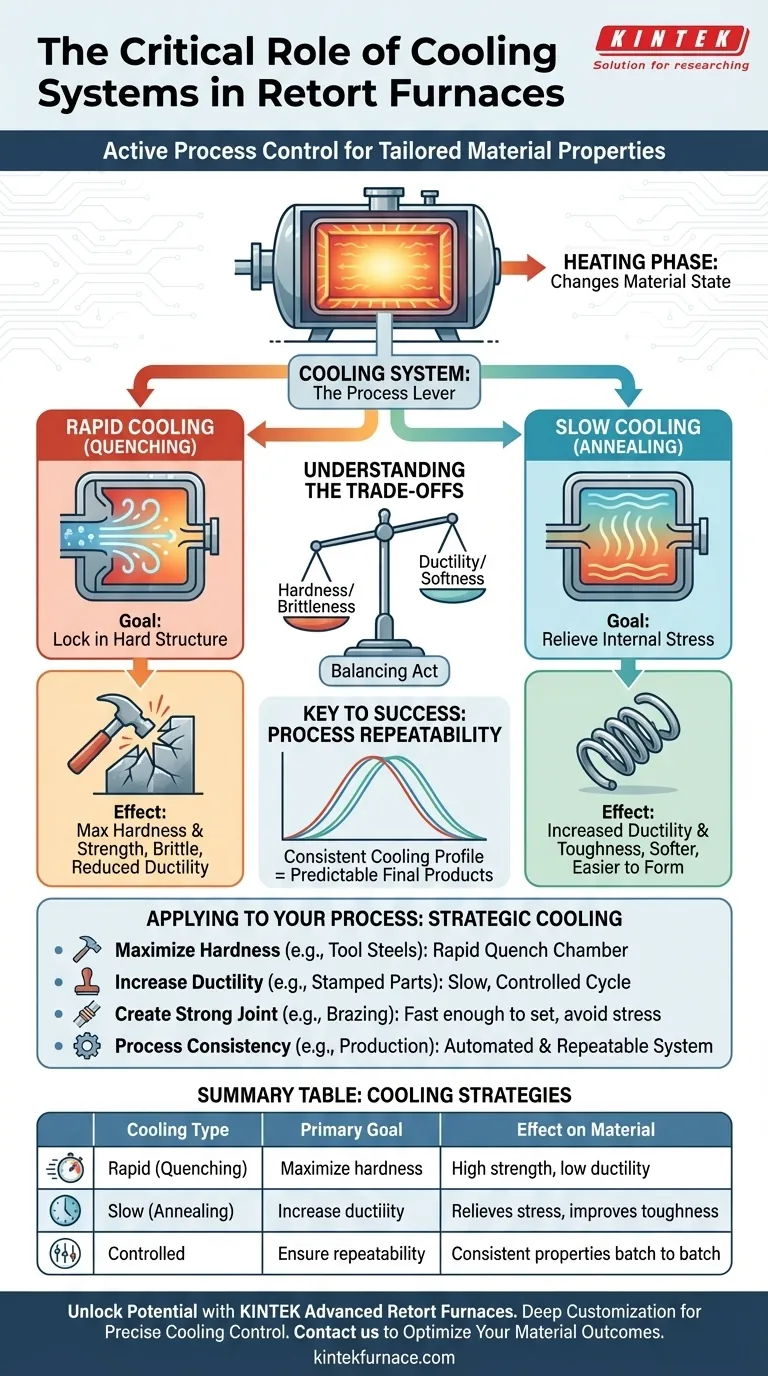

Warum kontrollierte Kühlung ein Prozesshebel ist

Einen Retortenofen nur als Heizeinrichtung zu betrachten, ist ein häufiges Versehen. Die Realität ist, dass die Wärmebehandlung ein zweiteiliger Prozess ist: Das Erhitzen verändert den Zustand des Materials, und das Abkühlen bestimmt die endgültige Form, die dieser Zustand annimmt.

Definition der Materialmikrostruktur

Wärmebehandlung verändert die atomare oder kristalline Anordnung innerhalb eines Materials, bekannt als dessen Mikrostruktur. Die Geschwindigkeit, mit der das Material aus seinem Hochtemperaturzustand abkühlt, bestimmt, wie sich diese Atome anordnen, wenn sie Energie verlieren. Diese endgültige Anordnung bestimmt die mechanischen Eigenschaften des Materials.

Das Ziel der schnellen Abkühlung (Abschrecken)

Bei Prozessen wie dem Härten besteht das Ziel darin, das Material so schnell abzukühlen, dass die Atome keine Zeit haben, sich in ihren weichsten, stabilsten Zustand neu anzuordnen. Dieser Prozess, oft als Abschrecken bezeichnet, fängt das Material in einer härteren, spröderen Mikrostruktur ein. Eine schnell kühlende Kammer in einem Retortenofen erleichtert dies durch die Verwendung von Inertgas oder anderen Medien, um Wärme schnell abzuführen.

Das Ziel der langsamen Abkühlung (Glühen)

Umgekehrt wird bei Prozessen wie dem Glühen das Material sehr langsam und bewusst abgekühlt. Dies ermöglicht es der internen atomaren Struktur, sich so neu anzuordnen, dass Eigenspannungen abgebaut werden, die während der Herstellung entstanden sind. Das Ergebnis ist ein weicheres, duktileres und weniger sprödes Material.

Die Kompromisse verstehen

Die Wahl der Abkühlgeschwindigkeit ist niemals ohne Folgen. Es ist ein Balanceakt zwischen konkurrierenden Materialeigenschaften, und das Verständnis dieser Kompromisse ist grundlegend für eine erfolgreiche Wärmebehandlung.

Härte vs. Sprödigkeit

Eine schnelle Abkühlung einer Metalllegierung erhöht fast immer ihre Härte und Festigkeit. Dies geht jedoch zu Lasten einer reduzierten Duktilität, wodurch das Material spröder und anfälliger für Bruch bei Stoß oder Belastung wird.

Duktilität vs. Weichheit

Eine langsame Abkühlung eines Materials erhöht dessen Duktilität und Zähigkeit, wodurch es leichter zu bearbeiten oder zu formen ist. Der Kompromiss ist eine Verringerung der Härte und Zugfestigkeit, wodurch das Material weicher wird.

Prozesswiederholbarkeit

Die größte Herausforderung besteht nicht nur darin, eine schnelle oder langsame Abkühlung zu erreichen, sondern jedes Mal genau dasselbe Abkühlprofil. Ein integriertes Kühlsystem stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge die gleiche thermische Geschichte durchläuft, was zu konsistenten und vorhersehbaren Endprodukten führt.

So wenden Sie dies auf Ihren Prozess an

Die ideale Kühlstrategie hängt vollständig vom gewünschten Ergebnis für Ihr Material oder Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Festigkeit liegt (z.B. für Werkzeugstähle): Ihr Prozess erfordert einen Retortenofen, der mit einer Schnellabschreck- oder Schnellkühlkammer ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Duktilität und dem Abbau von Eigenspannungen liegt (z.B. zum Glühen von Stanzteilen): Ihr Prozess benötigt einen langsamen, hochkontrollierten und programmierbaren Abkühlzyklus.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer starken Verbindung liegt (z.B. beim Löten): Sie benötigen eine Abkühlgeschwindigkeit, die schnell genug ist, um die Lötlegierung richtig zu setzen, ohne übermäßige thermische Spannungen in die Komponenten einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz in einer Produktionsumgebung liegt: Sie müssen einen Ofen mit einem automatisierten und wiederholbaren Kühlsystem auswählen, um Prozessvariabilität zu eliminieren.

Letztendlich ermöglicht Ihnen die Beherrschung der Kühlphase die direkte Kontrolle über die Leistung und Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Kühltyp | Hauptziel | Auswirkung auf das Material |

|---|---|---|

| Schnell (Abschrecken) | Härte maximieren | Erhöht die Festigkeit, reduziert die Duktilität |

| Langsam (Glühen) | Duktilität erhöhen | Baut Spannungen ab, verbessert die Zähigkeit |

| Kontrolliert | Wiederholbarkeit sicherstellen | Erzielt chargenübergreifend konsistente Eigenschaften |

Erschließen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Retortenöfen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Kühlkontrolle, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – zur Verbesserung von Härte, Duktilität und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialergebnisse optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas