In einem Schutzgas-Muffelofen wird die Atmosphäre gesteuert, indem während des Betriebs kontinuierlich ein spezifisches Gas in die abgedichtete Ofenkammer eingeleitet wird. Dieses zugeführte Gas verdrängt die Umgebungsluft, insbesondere den Sauerstoff, wodurch eine präzise geregelte Umgebung entsteht. Ein Gasflussmesser ist das primäre Werkzeug zur Regulierung des Volumens und der Rate dieses Gases, um während des gesamten Wärmebehandlungsprozesses eine stabile und gleichbleibende Atmosphäre zu gewährleisten.

Der Kernzweck der Atmosphärenkontrolle besteht nicht nur darin, ein Gas zuzuführen, sondern aktiv den reaktiven Sauerstoff in der Luft zu verdrängen. Dies verhindert unerwünschte chemische Veränderungen wie Oxidation und ermöglicht es, Materialien auf sehr hohe Temperaturen zu erhitzen, während ihre Integrität und die gewünschten Eigenschaften erhalten bleiben.

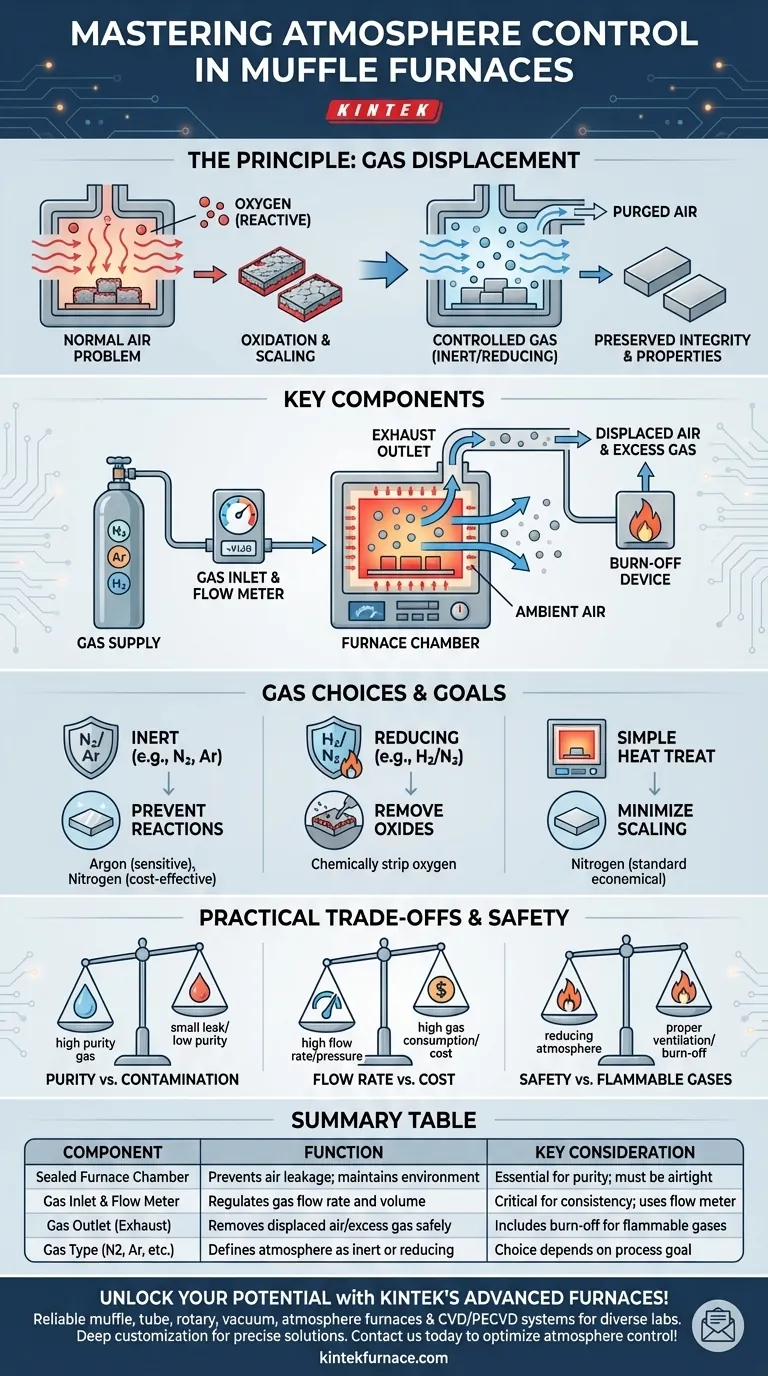

Das Prinzip: Verhinderung unerwünschter Reaktionen

Bei den hohen Temperaturen, die in einem Muffelofen erreicht werden, werden die meisten Materialien hochreaktiv mit dem in normaler Luft vorhandenen Sauerstoff. Dieses grundlegende Problem soll durch die Atmosphärenkontrolle gelöst werden.

Warum normale Luft ein Problem darstellt

Beim Erhitzen in Luft neigen viele Metalle schnell zur Oxidation, wobei sich eine Oxidschicht auf der Oberfläche bildet. Dies kann die Abmessungen des Materials verändern, seine strukturelle Integrität beeinträchtigen und seine Oberflächengüte ruinieren.

Bei anderen empfindlichen Prozessen wie dem Sintern kann das Vorhandensein von Sauerstoff die chemische Bindung zwischen den Partikeln stören, was zu fehlgeschlagenen oder mangelhaften Ergebnissen führt.

Die Lösung: Gasverdrängung

Die Atmosphärenkontrolle funktioniert nach dem Prinzip der Verdrängung. Durch das Fluten der abgedichteten Ofenkammer mit einem hochreinen Gas wird die Umgebungsluft physisch herausgedrückt.

Diese Spülung erzeugt eine Umgebung, die entweder chemisch nicht reaktiv (inert) oder für den Prozess aktiv förderlich (reduzierend) ist.

Schlüsselkomponenten für die Atmosphärenkontrolle

Die Erzielung einer stabilen, kontrollierten Atmosphäre hängt von einem einfachen, aber entscheidenden Zusammenspiel von Komponenten ab.

Die abgedichtete Ofenkammer

Der gesamte Prozess beginnt mit einer luftdichten oder gut abgedichteten Ofenkammer. Eine ordnungsgemäße Abdichtung ist unerlässlich, um zu verhindern, dass die kontrollierte Atmosphäre entweicht, und, was noch wichtiger ist, um zu verhindern, dass Außenluft eindringt und den Prozess kontaminiert.

Der Gaseinlass und Durchflussmesser

Ein spezifisches Gas (z. B. Stickstoff, Argon, Wasserstoff) wird aus einer Flasche oder einem Generator zugeführt und zu einem Einlass am Ofen geleitet.

In dieser Leitung ist ein Gasflussmesser installiert. Dieses Gerät ist die Kommandozentrale für die Atmosphärenkontrolle und ermöglicht es dem Bediener, eine präzise, konstante Durchflussrate einzustellen und aufrechtzuerhalten. Diese Stabilität ist entscheidend, um sicherzustellen, dass die Atmosphäre während des gesamten Zyklus konstant bleibt.

Der Gasauslass (Abluft)

Wenn das kontrollierte Gas in die Kammer eingeleitet wird, müssen die verdrängte Luft und überschüssiges Gas einen Ausgang haben. Dies wird typischerweise durch eine einfache Abluftöffnung oder ein Druckentlastungsventil geregelt. Bei brennbaren Gasen wie Wasserstoff führt dieser Auslass oft zu einer Abfackeleinrichtung, um das austretende Gas sicher abzubrennen.

Verständnis der praktischen Kompromisse

Obwohl das Konzept einfach ist, beinhaltet eine effektive Atmosphärenkontrolle die Abwägung mehrerer praktischer Faktoren.

Reinheit vs. Kontamination

Die Wirksamkeit des Prozesses hängt direkt von der Reinheit des Gases und der Integrität der Ofendichtung ab. Selbst ein kleines Leck oder die Verwendung eines Gases geringer Reinheit kann genügend Sauerstoff einbringen, um unerwünschte Oxidation zu verursachen.

Durchflussrate vs. Kosten

Eine höhere Gasdurchflussrate gewährleistet eine gründlichere Spülung der Kammer und sorgt für einen Überdruck, der hilft, das Eindringen von Luft zu verhindern. Dies führt jedoch auch zu einem höheren Gasverbrauch, was höhere Betriebskosten verursacht. Das Ziel ist es, die minimale Durchflussrate zu finden, die das Material zuverlässig schützt.

Sicherheit bei brennbaren Gasen

Die Verwendung einer reduzierenden Atmosphäre, wie einer Mischung aus Stickstoff und Wasserstoff, bringt erhebliche Sicherheitsaspekte mit sich. Diese Systeme erfordern eine angemessene Belüftung und eine zuverlässige Zündquelle am Auslass, um das brennbare Wasserstoffgas sicher abzubrennen und dessen Ansammlung auf explosivem Niveau zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Gases wird ausschließlich durch das gewünschte Ergebnis Ihres Wärmebehandlungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung aller Reaktionen (Inertheit) liegt: Verwenden Sie ein Inertgas wie hochreines Argon (für hochsensible Materialien) oder Stickstoff (eine kostengünstige Wahl für die meisten allgemeinen Anwendungen).

- Wenn Ihr Hauptaugenmerk auf der aktiven Entfernung von Oberflächenoxiden (Reduktion) liegt: Verwenden Sie eine reduzierende Atmosphäre, z. B. eine Mischung aus Wasserstoff und Stickstoff, um Sauerstoffatome chemisch von der Materialoberfläche zu entfernen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung ohne starke Zunderbildung liegt: Eine inerte Atmosphäre aus Stickstoff ist die Standard- und wirtschaftlichste Wahl zum Schutz des Materials.

Die Beherrschung der Atmosphärenkontrolle verleiht Ihnen direkte Kontrolle über die endgültige Chemie und die Eigenschaften Ihrer Materialien.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Überlegung |

|---|---|---|

| Abgedichtete Ofenkammer | Verhindert das Eindringen von Luft und hält die kontrollierte Umgebung aufrecht | Unerlässlich für die Reinheit; muss luftdicht sein |

| Gaseinlass und Durchflussmesser | Regelt die Gasflussrate und das Volumen für eine stabile Atmosphäre | Entscheidend für die Konsistenz; verwendet Durchflussmesser |

| Gasauslass (Abluft) | Entfernt verdrängte Luft und überschüssiges Gas sicher | Beinhaltet Abfackeln für brennbare Gase |

| Gasart (z. B. Stickstoff, Argon) | Definiert die Atmosphäre als inert oder reduzierend | Die Wahl hängt vom Prozessziel ab (z. B. Oxidationsprävention) |

Schöpfen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir vielfältigen Laboren zuverlässige Muffel-, Rohr-, Drehrohrofen, Vakuum-, Schutzgasöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse, von der Verhinderung von Oxidation bis zur Verbesserung der Materialeigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Atmosphärenkontrolle optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.