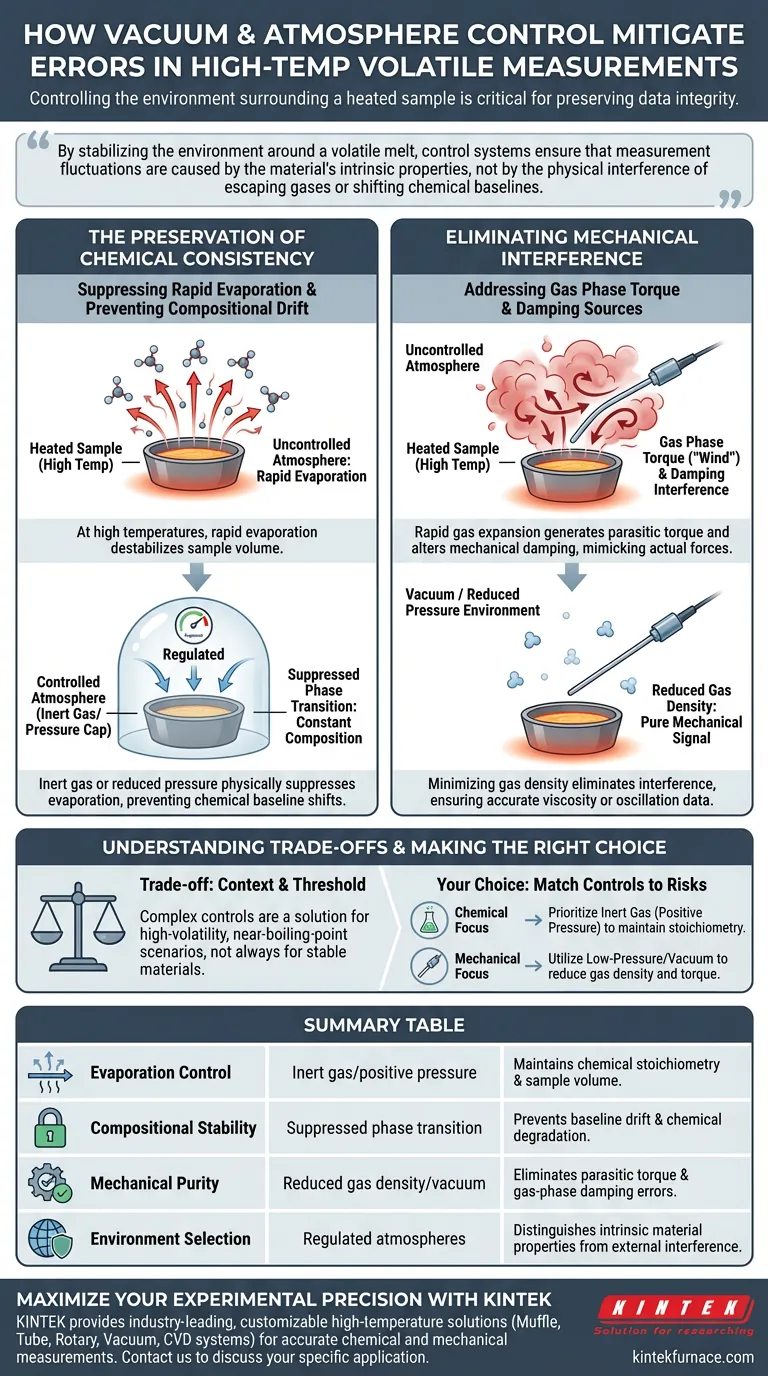

Die Kontrolle der Umgebung, in der sich eine erhitzte Probe befindet, ist entscheidend für die Wahrung der Datenintegrität. Vakuum- und Atmosphärenkontrollsysteme mildern experimentelle Fehler, indem sie eine regulierte Atmosphäre aus Inertgas oder Unterdruck aufrechterhalten, die die schnelle Verdunstung flüchtiger Komponenten aktiv unterdrückt. Dies verhindert, dass die entweichende Gasphase die chemische Zusammensetzung der Probe verändert oder parasitäre Drehmomente erzeugt, die die mechanische Dämpfung des Messsystems stören.

Durch die Stabilisierung der Umgebung einer flüchtigen Schmelze stellen die Kontrollsysteme sicher, dass Messschwankungen durch die intrinsischen Eigenschaften des Materials verursacht werden und nicht durch die physikalische Störung entweichender Gase oder sich verschiebender chemischer Grundlinien.

Die Erhaltung der chemischen Konsistenz

Unterdrückung schneller Verdunstung

Bei hohen Temperaturen neigen flüchtige Materialien zu schneller Verdunstung, was das Probenvolumen destabilisieren kann. Atmosphärenkontrollsysteme führen eine Inertgas- oder eine Umgebung mit reduziertem Druck ein, um diesen Phasenübergang physikalisch zu unterdrücken.

Verhinderung von Zusammensetzungsdrift

Wenn Flüchtige aus einer Schmelze entweichen, ändert sich die chemische Stöchiometrie des verbleibenden Materials. Das bedeutet im Wesentlichen, dass Sie am Ende des Experiments ein anderes Material messen als am Anfang.

Aufrechterhaltung der Grundlinie

Durch das Einschließen der Flüchtige stellt das System sicher, dass die chemische Zusammensetzung während des gesamten Heizzyklus konstant bleibt. Dies garantiert, dass alle beobachteten Änderungen der physikalischen Eigenschaften auf die Temperatur und nicht auf chemische Degradation zurückzuführen sind.

Eliminierung mechanischer Störungen

Das Problem des Gasphasendrehmoments

In der Nähe des Siedepunkts eines Materials kann die schnelle Ausdehnung von Gas physikalische Drehmomente auf den Messapparat ausüben. Dieser "Wind" von der Probe kann die tatsächlichen Kräfte, die Sie messen möchten, nachahmen oder maskieren.

Unterscheidung von Dämpfungsquellen

Atmosphärenkontrollsysteme minimieren die Dichte des Gases, das mit den Sensorkomponenten interagiert. Dies ist von entscheidender Bedeutung, da die Gasphase die mechanischen Dämpfungseigenschaften des Systems beeinträchtigen und zu fehlerhaften Viskositäts- oder Schwingungsdaten führen kann.

Verständnis der Kompromisse

Kontext ist entscheidend

Es ist wichtig zu beachten, dass Luftdämpfung bei vielen Standardmessungen typischerweise ein geringfügiger Faktor ist. Die Implementierung komplexer Vakuum- oder Atmosphärenkontrollen ist eine spezifische Lösung für Szenarien mit hoher Flüchtigkeit und nicht unbedingt eine Voraussetzung für stabile, nichtflüchtige Materialien.

Der Siedepunktschwellenwert

Der Nutzen dieser Systeme ist am größten, wenn Messungen nahe dem Siedepunkt des Materials durchgeführt werden. Unterhalb dieses Schwellenwerts ist die mechanische Störung durch die Atmosphäre oft vernachlässigbar, obwohl ein chemischer Schutz gegen Oxidation immer noch erforderlich sein kann.

Die richtige Wahl für Ihr Experiment treffen

Um sicherzustellen, dass Ihre Daten die Eigenschaften Ihres Materials genau widerspiegeln, stimmen Sie Ihre Umgebungssteuerungen auf Ihre spezifischen experimentellen Risiken ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung chemischer Veränderungen liegt: Priorisieren Sie eine Inertgasatmosphäre, die eine positive Druckkappe erzeugt, um die Verdunstung wirksam zu unterdrücken und die Stöchiometrie aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Reinheit des mechanischen Signals liegt: Nutzen Sie eine Niederdruck- oder Vakuumkontrolle, um die Gasdichte zu reduzieren und sicherzustellen, dass Drehmoment- und Dämpfungsmessungen nicht durch die Gasphase nahe dem Siedepunkt verzerrt werden.

Kontrollieren Sie die Atmosphäre und Sie kontrollieren die Zuverlässigkeit Ihrer Ergebnisse.

Zusammenfassungstabelle:

| Merkmal | Milderungsmethode | Experimenteller Nutzen |

|---|---|---|

| Verdunstungskontrolle | Inertgas/Überdruck | Aufrechterhaltung der chemischen Stöchiometrie und des Probenvolumens. |

| Zusammensetzungsstabilität | Unterdrückter Phasenübergang | Verhindert Grundlinienverschiebung und chemische Degradation. |

| Mechanische Reinheit | Reduzierte Gasdichte/Vakuum | Eliminiert parasitäre Drehmomente und Gasphasendämpfungsfehler. |

| Auswahl der Umgebung | Regulierte Atmosphären | Unterscheidet intrinsische Materialeigenschaften von externen Störungen. |

Maximieren Sie Ihre experimentelle Präzision mit KINTEK

Lassen Sie nicht zu, dass flüchtige Verdunstung oder atmosphärische Störungen Ihre Forschungsergebnisse beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen, unterstützt durch erstklassige F&E und Präzisionsfertigung.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen atmosphärischen und thermischen Anforderungen zu erfüllen. Unsere Systeme sind darauf ausgelegt, die stabilen, regulierten Umgebungen zu liefern, die für genaue chemische und mechanische Messungen erforderlich sind.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für kontrollierte Atmosphären zu finden.

Visuelle Anleitung

Referenzen

- V. M. B. Nunes, C. A. Nieto de Castro. Correct Use of Oscillating-Cup Viscometers for High-Temperature Absolute Measurements of Newtonian Melts. DOI: 10.1007/s10765-024-03355-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erleichterte ein Röhrenatmosphäre-Ofen die Kohlenstoffbeschichtungsmodifikation von LMFP-Materialien? Optimierung der Leitfähigkeit

- Warum Schutzgas N2 und SF6 für das Schmelzen von Mg-Zn-Ca-Legierungen verwenden? Verbrennung verhindern und hohe Reinheit gewährleisten

- Was ist die Hauptfunktion des Umwälzventilators in einem Vollwasserstoff-Glockenofen? Steigerung der Wärmeübertragungseffizienz

- Welche metallurgischen Prozesse profitieren von der Ofenbehandlung unter Schutzgas? Steigern Sie die Qualität durch kontrollierte Wärmebehandlung

- Warum ist ein gleichmäßiger Atmosphärenstrom in einem Schutzgasofen wichtig? Sorgen Sie für konsistente Ergebnisse und vermeiden Sie kostspielige Fehler

- Welche Rolle spielt ein Hochtemperatur-Aktivierungsofen bei der Synthese magnetischer Katalysatoren? Optimieren Sie Ihren Fe3O4-Ertrag

- Welche maximale Temperatur kann ein Niedervakuum-Atmosphärenofen erreichen? Erschließen Sie Präzisions-Wärmebehandlungslösungen

- Was ist die Hauptfunktion eines Röhren-Atmosphärenofens? Beherrschung der Ti3AlC2 MAX-Phasensynthese