Grundsätzlich profitiert jeder metallurgische Hochtemperaturprozess, bei dem die Oberflächenchemie eines Teils geschützt oder gezielt modifiziert werden muss, von einem Schutzgasofen. Dies umfasst gängige Wärmebehandlungen wie Glühen, Härten und Anlassen sowie Oberflächenmodifikationsprozesse wie Aufkohlen, Nitrieren, Hartlöten und Sintern. Die kontrollierte Atmosphäre ist kein nachträglicher Gedanke; sie ist eine kritische Prozessvariable, die die Endqualität und die Eigenschaften des Bauteils bestimmt.

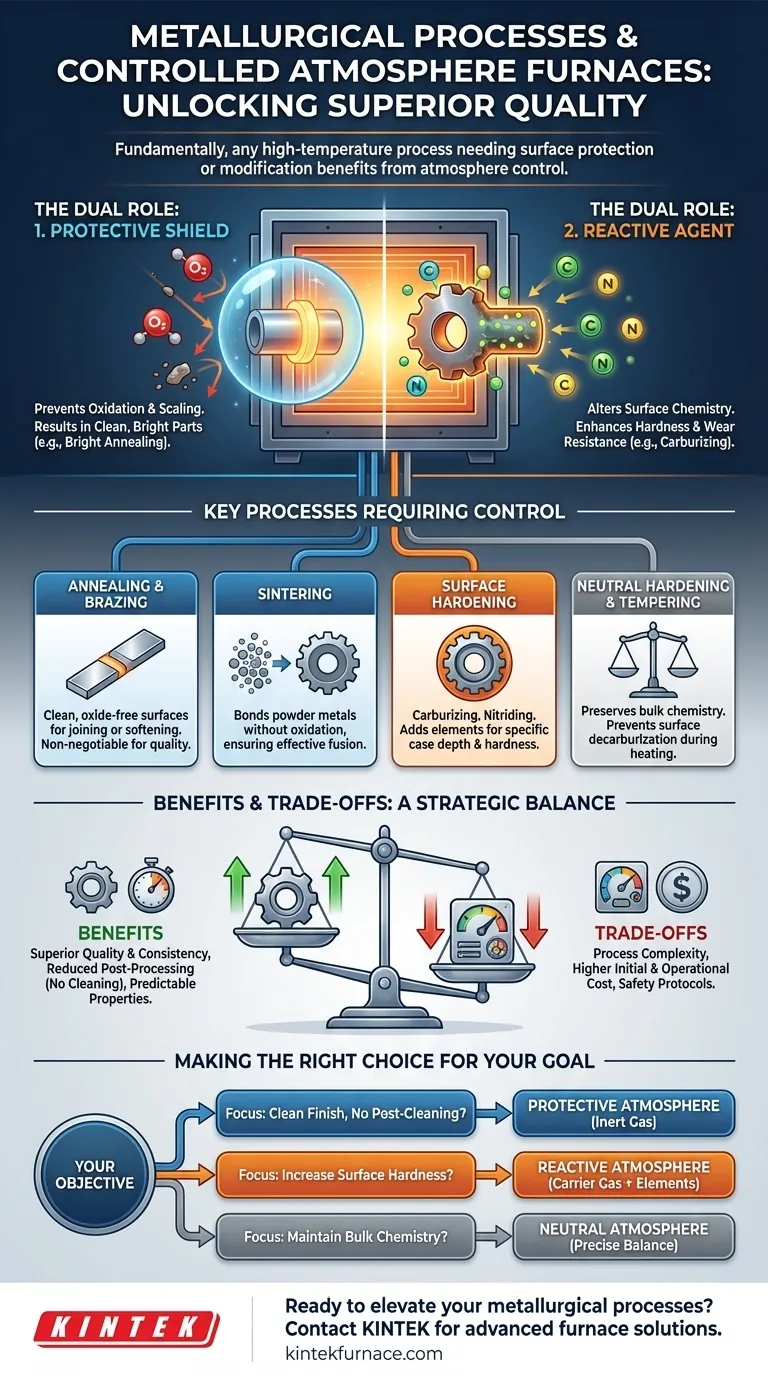

Eine Ofenatmosphäre erfüllt einen von zwei kritischen Zwecken: Sie dient als Schutzschild, um schädliche Reaktionen wie Oxidation bei hohen Temperaturen zu verhindern, oder sie fungiert als reaktives Mittel, um die Oberflächenchemie des Metalls gezielt für eine verbesserte Leistung zu verändern.

Die Doppelrolle einer kontrollierten Atmosphäre

Um zu verstehen, warum die Atmosphärenkontrolle unerlässlich ist, muss man erkennen, dass Metalloberflächen bei hohen Temperaturen hochreaktiv werden. Sie der Umgebungsluft auszusetzen, kann das Teil ruinieren oder den Zweck der Wärmebehandlung zunichtemachen.

Funktion 1: Schutz der Materialoberfläche

Bei erhöhten Temperaturen reagiert der Sauerstoff in der Luft leicht mit den meisten Metallen und bildet Oxide auf der Oberfläche. Dies wird als Oxidation oder Zunderbildung bezeichnet.

Eine Schutzatmosphäre, typischerweise bestehend aus inerten oder nicht-oxidierenden Gasen, verdrängt die Luft und bildet einen Schutzschild um das Teil. Dies verhindert Oxidation, Verfärbung und Oberflächenentkohlung (den Verlust von Kohlenstoff aus Stahl).

Das Ergebnis ist ein sauberes, oft glänzendes Teil, das wenig bis keine Nachreinigung erfordert, ein Prozess, der als Blankglühen oder Blankhärten bekannt ist.

Funktion 2: Aktive Veränderung der Materialoberfläche

Bei einigen Prozessen ist die Atmosphäre das primäre Werkzeug zur Veränderung der Materialeigenschaften. Sie fungiert als Trägergas, das bestimmte Elemente an die Oberfläche des Teils liefert, um eine gehärtete Randschicht zu erzeugen.

Beim Aufkohlen zum Beispiel ist die Atmosphäre reich an Kohlenstoff. Dieser Kohlenstoff diffundiert in die Oberfläche des Stahls und erhöht dessen Oberflächenhärte und Verschleißfestigkeit erheblich, während der Kern zäh und duktil bleibt.

Andere Prozesse wie das Nitrieren (Hinzufügen von Stickstoff) und das Carbonitrieren (Hinzufügen von Kohlenstoff und Stickstoff) folgen demselben Prinzip und nutzen die Atmosphäre als reaktives Medium, um die Oberfläche des Bauteils zu optimieren.

Schlüsselprozesse, die eine Atmosphärenkontrolle erfordern

Unterschiedliche metallurgische Ziele erfordern spezifische atmosphärische Bedingungen. Hier sind die häufigsten Anwendungen und warum sie von der Atmosphärenkontrolle abhängen.

Glühen und Hartlöten

Bei Prozessen wie dem Blankglühen (Erweichen von Metall) und dem Hartlöten (Verbinden von Metallen) ist das Ziel eine saubere, oxidfreie Oberfläche. Jede Oxidation kann den Fügeprozess behindern oder die Oberflächengüte des Endteils beeinträchtigen. Eine schützende, inerte Atmosphäre ist für hochwertige Ergebnisse unerlässlich.

Oberflächenhärtungsprozesse

Diese Prozesse verwenden eine reaktive Atmosphäre, um eine "Schicht" aus gehärtetem Material auf der Oberfläche des Bauteils zu erzeugen.

- Aufkohlen: Fügt Kohlenstoff zur Oberfläche von kohlenstoffarmem Stahl hinzu.

- Nitrieren: Fügt Stickstoff hinzu, um extrem harte Nitride auf der Oberfläche zu erzeugen.

- Carbonitrieren: Fügt sowohl Kohlenstoff als auch Stickstoff für einen bestimmten Typ von harter Schicht hinzu.

In all diesen Fällen muss die Zusammensetzung der Atmosphäre präzise kontrolliert werden, um die korrekte Einhärtetiefe und Härte zu erreichen.

Neutralhärten und Anlassen

Beim Härten eines Stahlteils besteht das Ziel oft darin, es auf eine bestimmte Temperatur zu erhitzen, ohne seine Oberflächenchemie zu verändern. Eine unkontrollierte Atmosphäre kann sowohl Oxidation als auch Entkohlung verursachen, was die Oberfläche erweichen und das Bauteil ruinieren würde.

Eine neutrale Atmosphäre ist sorgfältig ausbalanciert, sodass sie dem Teil weder Elemente zuführt noch entzieht, wodurch der inherente Kohlenstoffgehalt des Materials während des Heizzyklus erhalten bleibt.

Sintern

Sintern ist der Prozess der Bildung eines festen Materials aus Pulver unter Wärmeeinwirkung. Eine kontrollierte Atmosphäre ist entscheidend, um die Oxidation der feinen Metallpartikel zu verhindern, die sonst deren effektive Bindung behindern würde.

Vorteile und Kompromisse verstehen

Die Verwendung eines Schutzgasofens ist eine technische Entscheidung mit klaren Vorteilen, erfordert aber auch ein höheres Maß an Prozesskontrolle.

Vorteil: Überragende Qualität und Konsistenz

Durch die Vermeidung von Oxidation und die Kontrolle von Oberflächenreaktionen erhalten Sie Teile mit überragenden Oberflächengüten und konsistenten, vorhersagbaren metallurgischen Eigenschaften. Dies reduziert Ausschussraten und verbessert die Leistung und Lebensdauer des Bauteils.

Vorteil: Reduzierte Nachbearbeitung

Ein wesentlicher Vorteil ist die Reduzierung oder Eliminierung von Nachbehandlungsschritten. Teile, die aus einem Schutzgasofen kommen, sind oft sauber und "blank", was den erheblichen Zeit- und Kostenaufwand für Strahlen, Schleifen oder chemische Reinigung spart.

Der Kompromiss: Prozesskomplexität und Kosten

Der primäre Kompromiss ist die erhöhte Betriebskomplexität. Schutzgasöfen erfordern ausgeklügelte Gasmisch- und Überwachungssysteme, Sicherheitsprotokolle für den Umgang mit brennbaren oder inerten Gasen und die laufenden Kosten der Prozessgase selbst. Dies stellt im Vergleich zu einem einfachen Luftofen höhere Anschaffungs- und Betriebskosten dar.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt die Art der Atmosphärenkontrolle, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Oberfläche und der Vermeidung von Nachbearbeitung liegt: Eine schützende (inerte) Atmosphäre für Blankglühen, Hartlöten oder Sintern ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der gezielten Erhöhung der Oberflächenhärte und Verschleißfestigkeit liegt: Eine reaktive Atmosphäre für Prozesse wie Aufkohlen oder Nitrieren ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Massenchemie eines Teils während der Wärmebehandlung liegt: Eine präzise ausgewogene neutrale Atmosphäre ist entscheidend für das Durchhärten, um eine Oberflächenentkohlung zu verhindern.

Letztendlich ermöglicht die Beherrschung der Ofenatmosphäre eine direkte Kontrolle über die Endqualität, Leistung und Kosteneffizienz Ihrer wärmebehandelten Bauteile.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselanwendungen | Atmosphärenfunktion |

|---|---|---|

| Glühen & Hartlöten | Blankglühen, Metallverbindungen | Schützend (verhindert Oxidation) |

| Oberflächenhärten | Aufkohlen, Nitrieren, Carbonitrieren | Reaktiv (fügt Elemente zur Härtung hinzu) |

| Neutralhärten | Durchhärten, Anlassen | Neutral (erhält die Oberflächenchemie) |

| Sintern | Pulvermetallformung | Schützend (verhindert Oxidation der Partikel) |

Bereit, Ihre metallurgischen Prozesse mit präziser Atmosphärenkontrolle zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – für überragende Qualität, Konsistenz und reduzierte Nachbearbeitung Ihrer Komponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern