In einem Schutzgasofen ist ein gleichmäßiger Atmosphärenstrom der wichtigste Faktor, um sicherzustellen, dass jeder Teil Ihres Materials genau die gleiche Behandlung erhält. Ohne ihn ist die „kontrollierte“ Umgebung lediglich eine Illusion, die zu einer inkonsistenten Gasverteilung führt, die den gesamten Prozess untergräbt, sei es bei der Wärmebehandlung, dem Sintern oder anderen thermischen Anwendungen.

Der Hauptzweck eines gleichmäßigen Stroms besteht darin, Prozessschwankungen zu eliminieren. Er stellt sicher, dass jede Oberfläche Ihres Werkstücks der gleichen Gaszusammensetzung und Temperatur ausgesetzt ist, was die Grundlage für wiederholbare, qualitativ hochwertige Ergebnisse und die Vermeidung kostspieliger Produktausfälle ist.

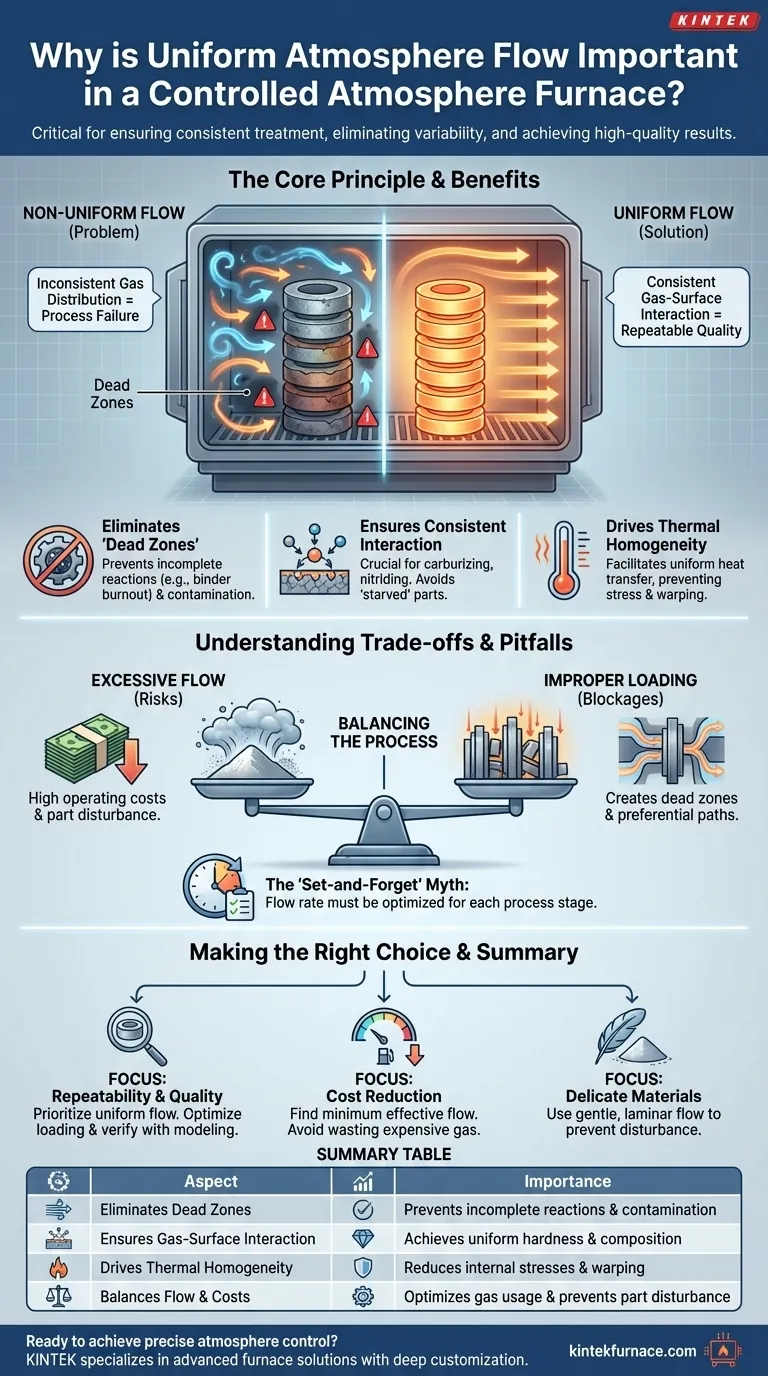

Das Kernprinzip: Von unvorhersehbarer zu gleichmäßiger Verarbeitung

Eine kontrollierte Atmosphäre bedeutet nicht nur, eine Kammer mit einem bestimmten Gas zu füllen; es geht darum, aktiv zu steuern, wie dieses Gas mit Ihrem Material interagiert. Ein gleichmäßiger Strom ist der Mechanismus, der sicherstellt, dass diese Interaktion überall konsistent ist.

Beseitigung von „Totzonen“ und Stagnation

Ohne ausreichenden Fluss können Bereiche des Ofens stagnieren. Diese „Totzonen“ werden nicht effektiv mit Atmosphäre versorgt.

Dies führt zu unvollständigen Reaktionen. Zum Beispiel kann beim Sintern der Bindemittelausbrand in einer Totzone unzureichend sein, wodurch Verunreinigungen zurückbleiben, die die Integrität des Endteils beeinträchtigen.

Gewährleistung einer konsistenten Gas-Oberflächen-Interaktion

Viele thermische Prozesse beruhen auf einer chemischen Reaktion an der Materialoberfläche. Prozesse wie Aufkohlen, Nitrieren oder Oxidation/Reduktion hängen von einer konstanten Zufuhr reaktiver Gasmoleküle ab.

Ein ungleichmäßiger Fluss bedeutet, dass einige Teile eine frische Gaszufuhr erhalten, während andere „verhungern“, was zu einer inkonsistenten Oberflächenhärte, Einhärtetiefe oder chemischen Zusammensetzung über die gesamte Charge führt.

Förderung der thermischen Homogenität

Die strömende Atmosphäre ist ein primäres Medium für den konvektiven Wärmetransport. Ein gleichmäßiger Gasfluss ist entscheidend für das Erreichen gleichmäßiger Temperaturen.

Bereiche mit hohem Durchfluss können sich schneller erwärmen oder abkühlen als stagnierende Zonen, wodurch die thermische Homogenität zerstört wird. Diese Variation kann innere Spannungen, Verformungen oder inkonsistente Mikrostrukturen im Endprodukt hervorrufen.

Verständnis der Kompromisse und häufigen Fallstricke

Das Erreichen perfekter Gleichmäßigkeit erfordert das Abwägen mehrerer konkurrierender Faktoren. Mehr Fluss ist nicht immer besser, und der Ofen selbst ist nur ein Teil der Gleichung.

Das Problem des übermäßigen Flusses

Eine übermäßig aggressive Flussrate kann schädlich sein. Sie erhöht den Verbrauch teurer Prozessgase wie Wasserstoff oder Argon drastisch und treibt die Betriebskosten in die Höhe.

Darüber hinaus kann ein turbulenter Hochgeschwindigkeitsfluss empfindliche Teile oder feine Pulver stören, was in der Pulvermetallurgie und beim Metallspritzgießen (MIM) ein erhebliches Problem darstellt. Er kann auch eine lokale Abkühlung an den Teileoberflächen verursachen, was Ihrem Ziel der thermischen Gleichmäßigkeit entgegenwirkt.

Der Einfluss der Ofenbeladung

Die Art und Weise, wie Sie Teile in den Ofen laden, ist genauso wichtig wie das Design des Ofens. Eine dichte Packung erzeugt Blockaden und bevorzugte Flusswege, wodurch effektiv Totzonen entstehen.

Der richtige Abstand und die Ausrichtung des Werkstücks sind entscheidend, damit die Atmosphäre frei um jedes einzelne Teil zirkulieren kann. Das beste Ofendesign kann durch unsachgemäße Beladung zunichte gemacht werden.

Der Mythos einer „Set-and-Forget“-Flussrate

Es gibt keine einzige universelle Flussrate. Die ideale Rate hängt vom spezifischen Prozess, der Ausgasungsrate des Materials (z. B. während des Bindemittelausbrands) und der Beladungsgröße des Ofens ab.

Eine effektive Atmosphärenkontrolle erfordert die Optimierung der Flussrate für jede Phase des thermischen Zyklus, um Effizienz und Prozesserfolg zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die korrekte Anwendung dieser Prinzipien hängt vollständig von Ihrem Hauptziel ab. Ihr Ansatz für den Atmosphärenstrom sollte auf Ihre spezifischen Prozessziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Betrachten Sie einen gleichmäßigen Fluss als eine nicht verhandelbare Anforderung. Investieren Sie Zeit in die Optimierung von Beladungsmustern und die Überprüfung des Flusses mit Modellierungen oder Diagnosen, um Produktvariationen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Optimieren Sie Ihre Flussraten für jeden Prozessschritt. Finden Sie den minimalen effektiven Fluss, der die Gleichmäßigkeit aufrechterhält, um teures Gas zu sparen und den Energieverbrauch durch kürzere Zykluszeiten zu senken.

- Wenn Sie empfindliche Materialien oder Pulver verarbeiten: Priorisieren Sie einen sanften, laminaren Fluss gegenüber einem turbulenten Hochgeschwindigkeitsfluss. Ziel ist es, einen vollständigen Atmosphärenaustausch zu gewährleisten, ohne das Werkstück physisch zu stören.

Die Beherrschung der Atmosphärenkontrolle verwandelt Ihren Ofen von einem einfachen Ofen in ein Präzisionsinstrument für die Werkstofftechnik.

Zusammenfassungstabelle:

| Aspekt | Bedeutung |

|---|---|

| Beseitigt Totzonen | Verhindert unvollständige Reaktionen und Verunreinigungen |

| Gewährleistet Gas-Oberflächen-Interaktion | Erreicht gleichmäßige Härte und Zusammensetzung |

| Fördert thermische Homogenität | Reduziert innere Spannungen und Verzug |

| Gleicht Fluss und Kosten aus | Optimiert den Gasverbrauch und verhindert Teilestörungen |

Sind Sie bereit, eine präzise und gleichmäßige Atmosphärenkontrolle in Ihrem Labor zu erreichen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – für konsistente Ergebnisse, reduzierte Kosten und verbesserte Prozesswiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten