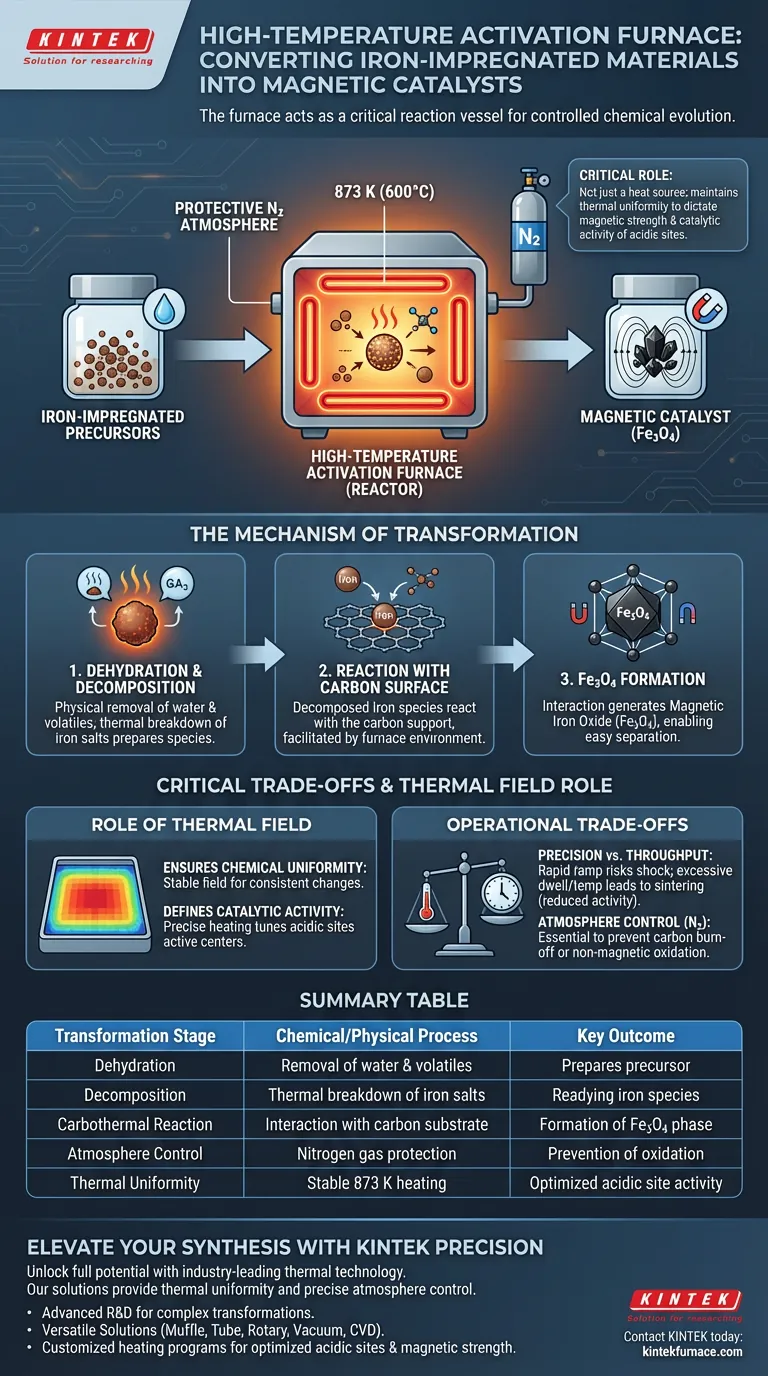

Der Hochtemperatur-Aktivierungsofen dient als kritischer Reaktionsbehälter für die Umwandlung von eisenimprägnierten Vorläufern in funktionelle magnetische Katalysatoren. Unter einer schützenden Stickstoffatmosphäre, typischerweise bei 873 K (600 °C), treibt er eine reduktive Umwandlung an, die Eisensalze dehydriert und zersetzt und sie schließlich mit dem Kohlenstoffsubstrat zur Bildung von magnetischem Eisenoxid (Fe3O4) reagieren lässt.

Der Ofen ist nicht nur eine Wärmequelle; er fungiert als Reaktor für die kontrollierte chemische Entwicklung. Seine Fähigkeit, thermische Gleichmäßigkeit aufrechtzuerhalten, bestimmt direkt die resultierende magnetische Stärke und die katalytische Aktivität der sauren Stellen des Materials.

Der Mechanismus der Umwandlung

Dehydrierung und Zersetzung

Der Prozess beginnt mit der physikalischen Entfernung von Wasser und flüchtigen Bestandteilen. Wenn der Ofen auf die Zieltemperatur aufgeheizt wird, durchlaufen die Eisensalzvorläufer eine Dehydrierung.

Nach der Dehydrierung zersetzen sich die Salze thermisch. Dies bereitet die Eisenarten für die endgültige chemische Bindung vor, die zur Aktivierung des Materials erforderlich ist.

Reaktion mit der Kohlenstoffoberfläche

Das bestimmende chemische Ereignis tritt ein, wenn die zersetzten Eisenarten mit dem Kohlenstoffträger interagieren. Die Ofenumgebung erleichtert eine Reaktion zwischen diesen Vorläufern und der Kohlenstoffoberfläche.

Diese Wechselwirkung erzeugt magnetisches Eisenoxid (Fe3O4). Diese spezifische Oxidphase ist für die magnetischen Eigenschaften des Materials verantwortlich und ermöglicht eine einfache Abtrennung des Katalysators nach Gebrauch.

Die Rolle des thermischen Feldes

Sicherstellung der chemischen Gleichmäßigkeit

Der Ofen liefert ein stabiles thermisches Feld, das für konsistente chemische Veränderungen in der gesamten Materialcharge unerlässlich ist.

Wenn die Wärmeverteilung ungleichmäßig ist, ist die Umwandlung von Eisensalzen unvollständig oder inkonsistent. Dies führt zu einem Katalysator mit unvorhersehbaren Leistungseigenschaften.

Definition der katalytischen Aktivität

Das spezifische Heizprogramm (z. B. 873 K für 1 Stunde) bewirkt mehr als nur die Erzeugung von Magnetismus; es stimmt das chemische Verhalten der Oberfläche ab.

Die Gleichmäßigkeit dieser Temperatur bestimmt direkt die endgültige Aktivität der sauren Stellen. Diese Stellen sind die aktiven Zentren, an denen zukünftige katalytische Reaktionen tatsächlich stattfinden werden.

Kritische Kompromisse im Betrieb

Temperaturpräzision vs. Durchsatz

Die Erzielung der präzisen Kristallstruktur von Fe3O4 erfordert die strikte Einhaltung des Temperaturprofils. Ein zu schnelles Aufheizen, um Zeit zu sparen, kann zu thermischem Schock oder unvollständiger Zersetzung führen.

Umgekehrt können übermäßige Verweilzeiten oder Temperaturen, die den optimalen Bereich von 873 K überschreiten, zu Sinterung führen. Sinterung reduziert die Oberfläche und verringert die Aktivität der sauren Stellen.

Atmosphärenkontrolle

Die primäre Referenz hebt die Notwendigkeit des Stickstoffschutzes hervor. Diese inerte Atmosphäre verhindert eine unkontrollierte Oxidation.

Ohne diesen Schutz könnte der Kohlenstoffträger sich selbst verbrauchen (verbrennen) oder das Eisen könnte zu nicht-magnetischen Phasen (wie Fe2O3) oxidieren, wodurch der Katalysator für seine beabsichtigten magnetischen Trennungsanwendungen unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Katalysatorsynthese zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Leistungsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf magnetischer Trennung liegt: Priorisieren Sie Temperaturgleichmäßigkeit und strenge Atmosphärenkontrolle, um den maximalen Ertrag der Fe3O4-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Konzentrieren Sie sich auf die präzise Heizdauer und Aufheizraten, um die Verteilung und Stärke der sauren aktiven Stellen zu optimieren.

Kontrollieren Sie das thermische Feld und Sie kontrollieren die Chemie.

Zusammenfassungstabelle:

| Umwandlungsstufe | Chemischer/Physikalischer Prozess | Schlüsselergebnis |

|---|---|---|

| Dehydrierung | Entfernung von Wasser & flüchtigen Stoffen | Bereitet Vorläufer für Zersetzung vor |

| Zersetzung | Thermische Zersetzung von Eisensalzen | Bereitet Eisenarten für die Bindung vor |

| Carbothermische Reaktion | Interaktion mit Kohlenstoffsubstrat | Bildung der magnetischen Fe3O4-Phase |

| Atmosphärenkontrolle | Stickstoffgasschutz | Verhinderung von Kohlenstoffverbrennung/Oxidation |

| Thermische Gleichmäßigkeit | Stabile 873 K Heizung | Optimierte katalytische Aktivität saurer Stellen |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Materialtransformationen mit der branchenführenden thermischen Technologie von KINTEK. Ob Sie magnetische Katalysatoren oder fortschrittliche Kohlenstoffsubstrate entwickeln, unsere Hochtemperatur-Lösungen bieten die thermische Gleichmäßigkeit und präzise Atmosphärenkontrolle, die für eine konsistente chemische Entwicklung unerlässlich sind.

Warum KINTEK wählen?

- Fortschrittliche F&E: Systeme, die für komplexe reduktive Umwandlungen und Dehydrierungsprozesse ausgelegt sind.

- Vielseitige Lösungen: Wählen Sie aus unseren Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die Ihrem spezifischen Produktionsmaßstab entsprechen.

- Maßgeschneidert für Exzellenz: Wir passen Heizprogramme an, um die sauren Stellen und die magnetische Stärke Ihres Materials zu optimieren.

Lassen Sie nicht zu, dass eine ungleichmäßige Wärmeverteilung Ihre Forschung beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie unsere von Experten entwickelten Öfen Ihre chemischen Ergebnisse verfeinern können.

Visuelle Anleitung

Referenzen

- Luigi di Bitonto, Carlo Pastore. A Closed-Loop Biorefinery Approach for the Valorization of Winery Waste: The Production of Iron-Sulfonated Magnetic Biochar Catalysts and 5-Hydroxymethyl Furfural from Grape Pomace and Stalks. DOI: 10.3390/catal14030185

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren beeinflussen die radiale äquivalente Wärmeleitfähigkeit von Stahlcoils? Wichtige Auswirkungen auf die Glüh-Effizienz

- Was sind die Hauptzwecke eines Schutzgasofens? Präzise Materialbearbeitung und Schutz ermöglichen

- Warum ist eine Glühbehandlung in Luftatmosphäre nach dem Sintern von Y2O3-YAM-Verbundkeramiken notwendig?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Atmosphäresofens für die Sekundärreinigung von recycelten Kohlenstofffasern?

- Wie beeinflusst eine Konstanttemperatur-Heizanlage Katalysatorvorläufer? Präzise Kontrolle für Perowskit-Qualität

- Welche Rolle spielt der Luftstrom bei der Aufrechterhaltung von Ofenatmosphären? Optimieren Sie die Qualität der Wärmebehandlung

- Wie aktiviert ein industrieller Kammerwiderstandsofen TiO2/ZSM-5-Katalysatoren? Experteneinschätzungen zur Kalzinierung

- Was sind die fünf Schlüsselkomponenten von Atmosphärenöfen? Beherrschen Sie die kontrollierte Wärmebehandlung für überragende Ergebnisse