Im Grunde genommen dient ein Schutzgasofen zwei gegensätzlichen, aber gleichermaßen wichtigen Zwecken. Er schafft entweder eine chemisch inerte Umgebung, um ein Material während der Hochtemperaturverarbeitung vor unerwünschten Reaktionen wie Oxidation zu schützen, oder er etabliert eine chemisch aktive Umgebung, um die Oberflächeneigenschaften des Materials gezielt zu verändern.

Ein Schutzgasofen ist nicht nur ein Heizgerät; er ist ein Präzisionswerkzeug für die chemische Verfahrenstechnik. Durch den Ersatz von Umgebungsluft durch ein spezifisches Gasgemisch erhalten Sie direkte Kontrolle über die chemischen Reaktionen, die an der Oberfläche eines Materials bei hohen Temperaturen auftreten, was für das Erreichen der gewünschten Endeigenschaften unerlässlich ist.

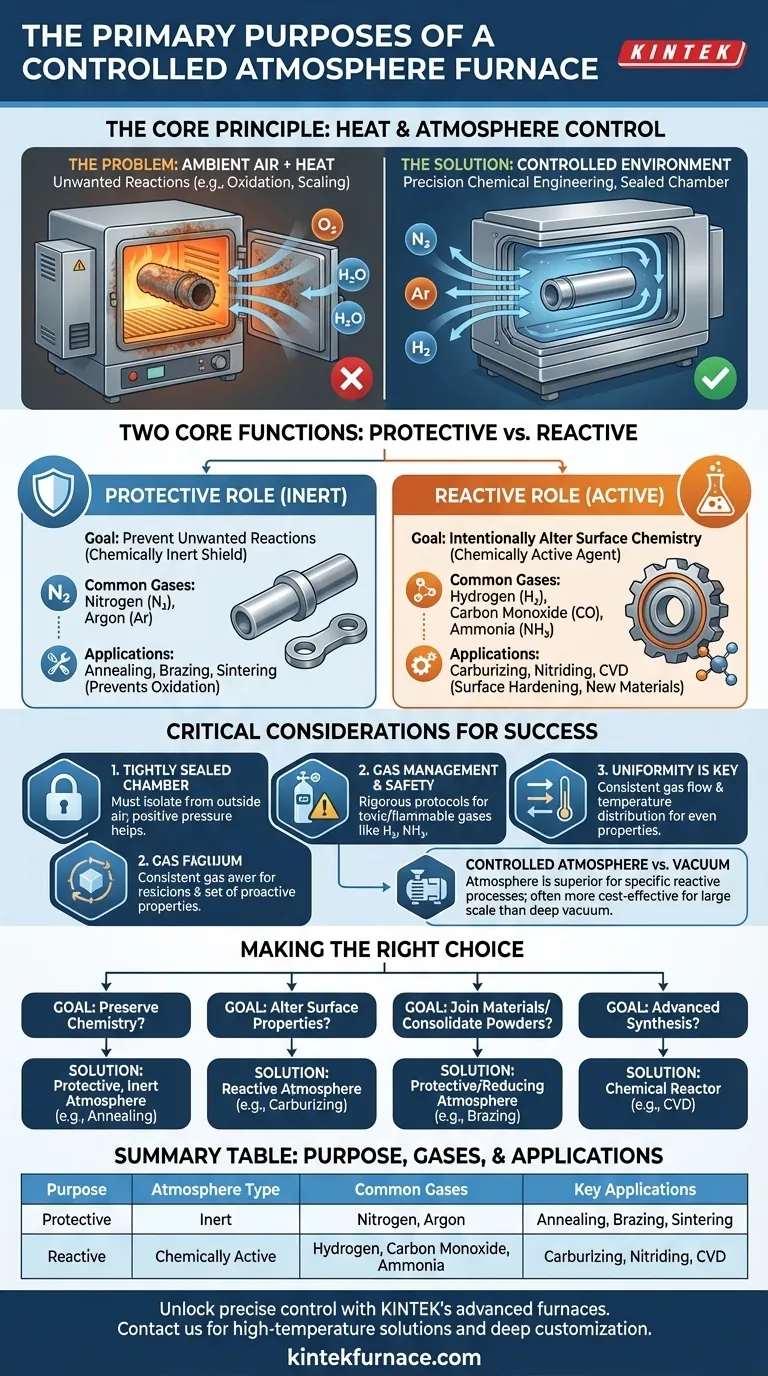

Das Grundprinzip: Warum die Atmosphäre kontrollieren?

Das Problem mit Hitze und Luft

Wenn Materialien auf hohe Temperaturen erhitzt werden, werden ihre Atome stark energetisiert und reaktiv.

Die Exposition eines heißen Werkstücks gegenüber Umgebungsluft, die etwa 21 % Sauerstoff und Spuren von Wasserdampf enthält, garantiert fast unerwünschte chemische Reaktionen. Die häufigste davon ist die Oxidation, die eine Zunderschicht bilden, die Oberflächengüte beeinträchtigen und die strukturelle Integrität des Materials kompromittieren kann.

Die Lösung: Eine eigens entwickelte Umgebung

Ein Schutzgasofen löst dieses Problem, indem er eine hermetisch abgedichtete Kammer erzeugt. Vor dem Erhitzen wird die Umgebungsluft abgesaugt und durch ein sorgfältig ausgewähltes Gas oder Gasgemisch ersetzt.

Diese technische Atmosphäre ermöglicht es dem thermischen Prozess (wie dem Glühen oder Löten), ohne die Einmischung von Sauerstoff oder anderen Verunreinigungen abzulaufen, wodurch sichergestellt wird, dass die Eigenschaften des Materials allein durch die Wärmebehandlung und nicht durch zufällige, unkontrollierte Oberflächenreaktionen bestimmt werden.

Zwei Kernfunktionen: Schutz- vs. Reaktionsatmosphären

Der spezifische Zweck des Ofens bestimmt die Art der verwendeten Atmosphäre. Diese fallen in zwei Hauptkategorien: schützend oder reaktiv.

Die Schutzrolle: Verhindern unerwünschter Reaktionen

Das Hauptziel einer Schutzatmosphäre ist es, chemisch inert zu sein. Sie dient als Schild und schützt die Oberfläche des Materials davor, sich während der Erhitzungs- und Abkühlzyklen zu verändern.

Häufige Anwendungen sind Glühen, Löten und Sintern. Bei diesen Prozessen ist die Verhinderung der Oxidation von entscheidender Bedeutung. Eine Oxidschicht auf Teilen, die gelötet werden, würde verhindern, dass das Füllmetall richtig benetzt und bindet, was zu einer fehlerhaften Verbindung führen würde.

Typische Schutzgase sind Stickstoff (N₂) und Argon (Ar). Sie sind stabil und reagieren auch bei hohen Temperaturen nicht leicht mit den meisten Materialien.

Die Reaktive Rolle: Chemische Veränderung induzieren

Umgekehrt wird eine reaktive Atmosphäre gewählt, um die Oberflächenchemie des Materials gezielt zu verändern. Das Gas selbst wird zu einem Schlüsselbestandteil des Prozesses und diffundiert in das Material ein, um dessen Eigenschaften zu verändern.

Dies ist das Prinzip hinter Verfahren zur Oberflächenhärtung. Beim Einsatzhärten (Carburizing) diffundiert eine kohlenstoffreiche Atmosphäre (unter Verwendung von Gasen wie Kohlenmonoxid) Kohlenstoff in die Oberfläche des Stahls, um ihn härter zu machen. Beim Nitrieren bildet eine stickstoffreiche Atmosphäre (oft aus dissoziiertem Ammoniak) harte Nitridverbindungen auf der Oberfläche.

Zu den üblichen reaktiven Gasen gehören Wasserstoff (H₂) zur Reduktion von Oxiden, Kohlenmonoxid (CO) zum Einsatzhärten und Ammoniak (NH₃) zum Nitrieren.

Verständnis der Kompromisse und kritischen Überlegungen

Obwohl sie leistungsstark sind, führen Schutzgasöfen zu betrieblichen Komplexitäten, die für einen erfolgreichen und sicheren Betrieb beherrscht werden müssen.

Eine dicht verschlossene Kammer ist nicht verhandelbar

Das gesamte Prinzip beruht auf der Isolierung der inneren Atmosphäre von der Außenluft. Schon ein kleines Leck kann Sauerstoff eindringen lassen und den gesamten Prozess beeinträchtigen. Diese Öfen erfordern robuste Dichtungen und werden oft mit einem leichten Überdruck betrieben, um sicherzustellen, dass jegliches Leck nach außen und nicht nach innen strömt.

Gasmanagement und Sicherheit

Die Verwendung reaktiver, brennbarer oder toxischer Gase wie Wasserstoff oder Ammoniak erfordert strenge Sicherheitsprotokolle. Dies umfasst Leckerkennungssysteme, Belüftung, Druckentlastungsmechanismen und manchmal explosionsgeschützte Konstruktionen. Die Kosten und die Komplexität dieser Gashandhabungsinfrastruktur sind ein wesentlicher Faktor.

Gleichmäßigkeit ist entscheidend

Es reicht nicht aus, die Kammer einfach mit dem richtigen Gas zu füllen. Der Ofen muss so konstruiert sein, dass er einen gleichmäßigen Gasfluss und eine gleichmäßige Temperaturverteilung gewährleistet. Inkonsistente Bedingungen können zu Schwankungen der Materialeigenschaften über das gesamte Werkstück führen, wie z. B. ungleichmäßige Härtung oder unvollständiges Löten.

Schutzgasofen vs. Vakuumofen

Ein Vakuumofen verhindert ebenfalls Oxidation, indem er die Atmosphäre vollständig entfernt. Ein Schutzgasofen ist jedoch für reaktive Prozesse (wie das Einsatzhärten) überlegen, die ein spezifisches Gas erfordern. Er ist auch oft kostengünstiger für großtechnische Prozesse, bei denen das Erreichen eines tiefen Vakuums nicht wesentlich ist, die Verhinderung von Oxidation jedoch schon.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt die Art der Atmosphäre und die Prozessparameter, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die bestehende Chemie eines Materials während der Wärmebehandlung zu erhalten: Sie benötigen eine schützende, inerte Atmosphäre mit Gasen wie Stickstoff oder Argon, um Oxidation und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächeneigenschaften eines Materials gezielt zur Härteverbesserung zu verändern: Sie benötigen eine präzise gesteuerte reaktive Atmosphäre für Prozesse wie Einsatzhärten oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Materialien durch Löten oder dem Konsolidieren von Pulvern durch Sintern liegt: Sie benötigen eine schützende oder leicht reduzierende Atmosphäre, um Oxidschichten zu entfernen und saubere, starke metallurgische Bindungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien wie CVD oder Graphitierung liegt: Sie werden den Ofen als chemischen Reaktor nutzen, in dem Vorläufergase reagieren, um völlig neue Materialien zu bilden.

Letztendlich ist die Beherrschung der atmosphärischen Kontrolle der Schlüssel, um präzise, wiederholbare und qualitativ hochwertige Ergebnisse in der modernen Materialverarbeitung zu erzielen.

Zusammenfassungstabelle:

| Zweck | Atmosphärenart | Häufige Gase | Wichtige Anwendungen |

|---|---|---|---|

| Schützend | Inert | Stickstoff, Argon | Glühen, Löten, Sintern |

| Reaktiv | Chemisch aktiv | Wasserstoff, Kohlenmonoxid, Ammoniak | Einsatzhärten, Nitrieren, CVD |

Erzielen Sie präzise Kontrolle über Ihre Materialprozesse mit KINTEKs fortschrittlichen Schutzgasöfen. Durch Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältige Labore mit Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität