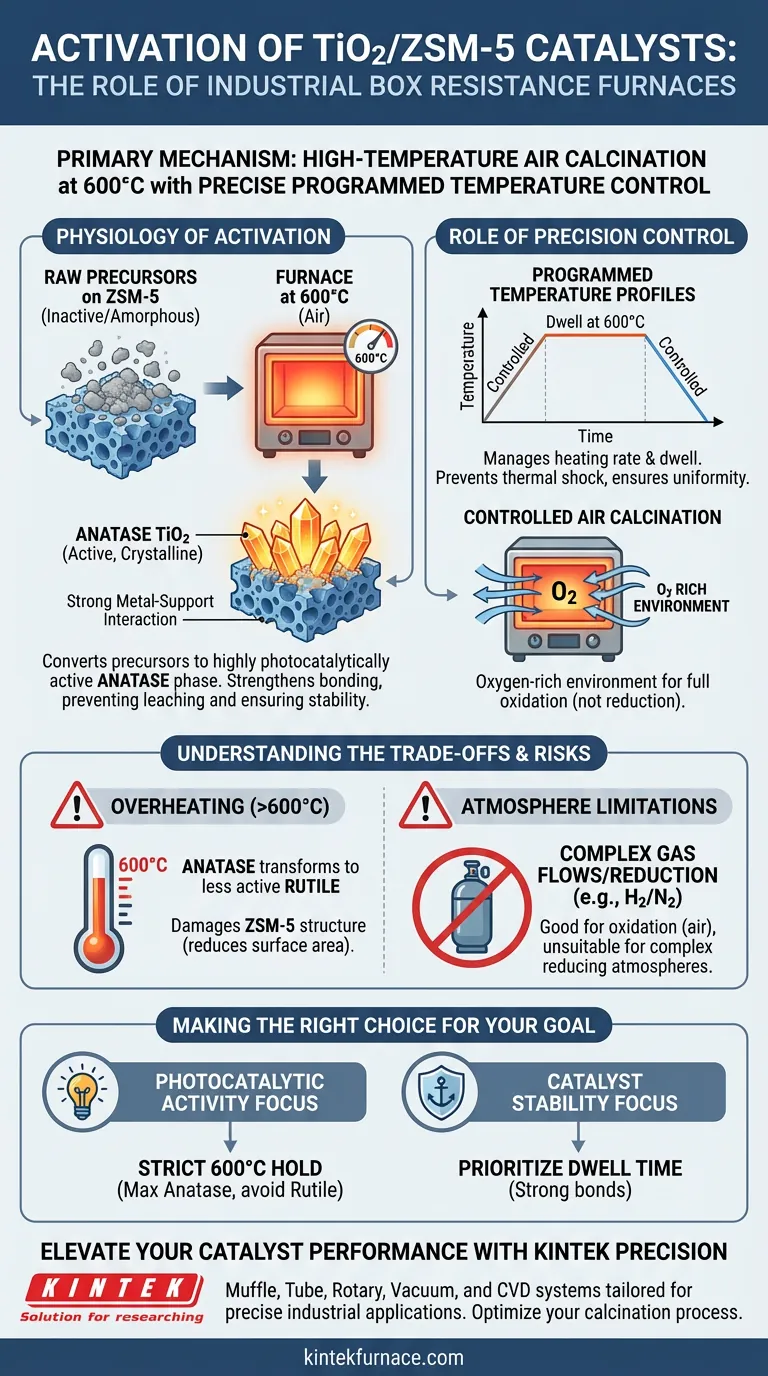

Die Hochtemperatur-Luftkalzinierung ist der primäre Mechanismus, mit dem ein industrieller Kammerwiderstandsofen TiO2/ZSM-5-Katalysatoren aktiviert. Durch die Aufrechterhaltung einer präzisen thermischen Umgebung bei 600 °C erleichtert der Ofen die chemische Umwandlung von Titanvorläufern in die photokatalytisch aktive Anatasphase und verankert gleichzeitig diese Komponenten auf dem ZSM-5-Zeolithträger.

Die entscheidende Rolle des Ofens ist nicht nur das Erhitzen, sondern die Bereitstellung einer präzisen, programmierten Temperaturregelung. Dies gewährleistet die Bildung der spezifischen Anatas-TiO2-Phase und stärkt die Metall-Träger-Wechselwirkung, was zu einem robusten katalytischen System führt, das einer Degradation widersteht.

Die Physiologie der Aktivierung

Um den Beitrag des Ofens zu verstehen, muss man die physikalischen und chemischen Veränderungen betrachten, die während des 600 °C-Zyklus innerhalb der Katalysatorstruktur auftreten.

Phasenumwandlung zu Anatas

Die auf den Zeolith aufgebrachten rohen Titanvorläufer sind noch nicht aktiv. Der Ofen liefert die notwendige thermische Energie, um einen Phasenübergang zu bewirken und diese Vorläufer in Anatas-TiO2 umzuwandeln.

Diese spezifische kristalline Phase ist entscheidend, da sie im Vergleich zu anderen Phasen die höchste photokatalytische Aktivität aufweist. Ohne das Erreichen und Halten von 600 °C bliebe das Titan in einem amorphen oder inaktiven Zustand, was den Katalysator unwirksam machen würde.

Stärkung der Metall-Träger-Wechselwirkungen

Der Ofen tut mehr als nur das Titan zu erhitzen; er verschmilzt das System. Die Wärmebehandlung stärkt die Wechselwirkung zwischen den aktiven TiO2-Komponenten und der ZSM-5-Trägerstruktur.

Diese starke Bindung ist entscheidend für die Langlebigkeit des Katalysators. Sie verhindert, dass die aktiven Komponenten während des Betriebs auslaugen oder sich ablösen, und stellt sicher, dass das resultierende System stabil und mechanisch robust ist.

Die Rolle der Präzisionssteuerung

Der "Kammerwiderstands-" oder "Muffel-" Aspekt des Ofens ermöglicht eine kontrollierte atmosphärische und thermische Hülle, die sich von der Erwärmung an offener Luft oder direkter Flammenberührung unterscheidet.

Programmierbare Temperaturprofile

Die Aktivierung ist selten ein binärer "Ein/Aus"-Heizprozess. Diese Öfen verwenden eine programmierte Temperaturregelung zur Steuerung der Aufheizrate und der Haltezeit.

Diese Präzision verhindert thermische Schocks, die den ZSM-5-Träger beschädigen könnten, und stellt sicher, dass die Wärmeverteilung über die gesamte Katalysatorcharge gleichmäßig ist.

Kontrollierte Luftkalzinierung

Der Prozess verwendet spezifisch Luftkalzinierung. Die sauerstoffreiche Umgebung im Kammerofen ist notwendig, um die Vorläufer vollständig zu Titandioxid (TiO2) zu oxidieren.

Dies unterscheidet sich von Reduktionsöfen, die für andere Katalysatortypen verwendet werden, bei denen Wasserstoffatmosphären erforderlich sind, um Sauerstoff zu entfernen. Für TiO2/ZSM-5 ist das Ziel die Oxidation und Kristallisation.

Abwägungen verstehen

Obwohl der Kammerwiderstandsofen das Standardwerkzeug für diese Anwendung ist, ist ein präziser Betrieb erforderlich, um häufige Fallstricke zu vermeiden.

Das Risiko der Überhitzung

Die Temperaturregelung muss exakt sein. Wenn die Temperatur das Ziel von 600 °C signifikant überschreitet, kann sich das TiO2 von der aktiven Anatas-Phase in die stabile, aber weniger aktive Rutil-Phase umwandeln.

Darüber hinaus kann übermäßige Hitze die poröse Struktur des ZSM-5-Zeoliths beschädigen und die für katalytische Reaktionen verfügbare Oberfläche verringern.

Atmosphärenbeschränkungen

Standard-Kammeröfen sind für Luft- oder statische Atmosphären ausgelegt. Sie eignen sich hervorragend für die Oxidation (Kalzinierung), sind aber im Allgemeinen für Prozesse ungeeignet, die komplexe Gasströme oder Hochdruckreduktion erfordern (z. B. Erzeugung reiner Metallphasen mit Wasserstoff/Stickstoff-Mischungen).

Die richtige Wahl für Ihr Ziel treffen

Konfigurieren Sie Ihren thermischen Behandlungsprozess für TiO2/ZSM-5 mit Fokus auf das spezifische Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Aktivität liegt: Stellen Sie sicher, dass Ihr Ofenprogramm streng bei 600 °C gehalten wird, um die Bildung der Anatasphase zu maximieren, ohne einen Übergang zu Rutil auszulösen.

- Wenn Ihr Hauptaugenmerk auf Katalysatorstabilität liegt: Priorisieren Sie die Haltezeit bei der Zieltemperatur, um genügend Energie für die Bildung starker Bindungen zwischen dem TiO2 und dem ZSM-5-Träger zu ermöglichen.

Durch die Nutzung der präzisen Temperaturregelung eines industriellen Kammerofens verwandeln Sie Rohvorläufer in ein kohäsives, Hochleistungs-Katalysatorsystem, das für industrielle Anwendungen bereit ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf TiO2/ZSM-5-Katalysator |

|---|---|

| 600°C Luftkalzinierung | Wandelt Vorläufer in die photokatalytisch aktive Anatasphase um. |

| Programmierte Steuerung | Gewährleistet gleichmäßiges Erhitzen und verhindert thermische Schocks am ZSM-5-Träger. |

| Metall-Träger-Wechselwirkung | Stärkt die Bindung zwischen TiO2 und Zeolith, um Auslaugung und Degradation zu verhindern. |

| Atmosphäre (Luft) | Bietet die sauerstoffreiche Umgebung, die für die vollständige Oxidation von Titan notwendig ist. |

| Thermische Präzision | Verhindert den Übergang von der aktiven Anatas- zur weniger aktiven Rutilphase. |

Steigern Sie Ihre Katalysatorleistung mit KINTEK Präzision

Lassen Sie nicht zu, dass unpräzise Heizung die Aktivität Ihres Katalysators beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf präzise industrielle Anwendungen zugeschnitten sind. Egal, ob Sie strikte 600 °C für die Stabilität der Anatasphase einhalten müssen oder kundenspezifische thermische Profile für einzigartige Laboranforderungen benötigen, unsere Öfen bieten die gleichmäßige Wärmeverteilung und fortschrittliche Steuerung, die Ihre Forschung erfordert.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten, anpassbaren Ofen für Ihr Labor oder Ihre industrielle Produktion zu finden.

Visuelle Anleitung

Referenzen

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptmerkmale eines Muffelofens? Erzielen Sie eine präzise Atmosphärenkontrolle für fortschrittliche Prozesse

- Was ist die Funktion eines Tunnel-Glühofens mit kontrollierter Atmosphäre? Wiederherstellung der Duktilität von Kupferrohren

- Welche Rolle spielt die Atmosphärenkontrolle bei der Rutheniumbeladung für die Katalysatorsynthese? Master Precision Kinetics

- Wie wird die Dichtungsleistung eines experimentellen Kastenofen mit Atmosphäre verbessert? Steigern Sie die Reinheit mit fortschrittlichen Dichtungssystemen

- Warum ist ein vorgeheizter Härteofen in der Glasproduktion notwendig? Gewährleistung der strukturellen Integrität & optischen Klarheit

- Was ist der Mechanismus, durch den eine reduzierende Atmosphäre die Leistung von Mn-Zn-Ferriten verbessert? Magnetische Exzellenz freischalten

- Welche Rolle spielt ein Hochtemperatur-Atmosphären-Sinterofen beim Sintern von BN-Si3N4? Experten-Prozess-Einblicke

- Warum erfordert ein Wärmebehandlungsprozess einen Ofen mit inerter Atmosphäre? Oxidation verhindern und Materialintegrität sicherstellen