Die Atmosphärenkontrolle fungiert als primärer Regulator der Reaktionskinetik während des Rutheniumbeladungsprozesses. Insbesondere durch die Steuerung der Stickstoffflussrate und des Innendrucks im Rohrofen bestimmen Sie direkt die Geschwindigkeit der Reduktionsreaktion. Diese präzise Regelung steuert das Ausmaß, in dem Ruthenium Kupfer auf dem Substrat ersetzt, ein entscheidender Schritt zur Bestimmung der endgültigen Katalysatorstruktur.

Durch die Steuerung der Reaktionsumgebung verwandelt die Atmosphärenkontrolle einen einfachen Heizprozess in einen präzisen chemischen Substitutionsvorgang. Sie stellt sicher, dass Ruthenium chemisch gebunden und gleichmäßig dispergiert und nicht physisch verklumpt ist, was direkt die langfristige Stabilität und Leistung des Katalysators sichert.

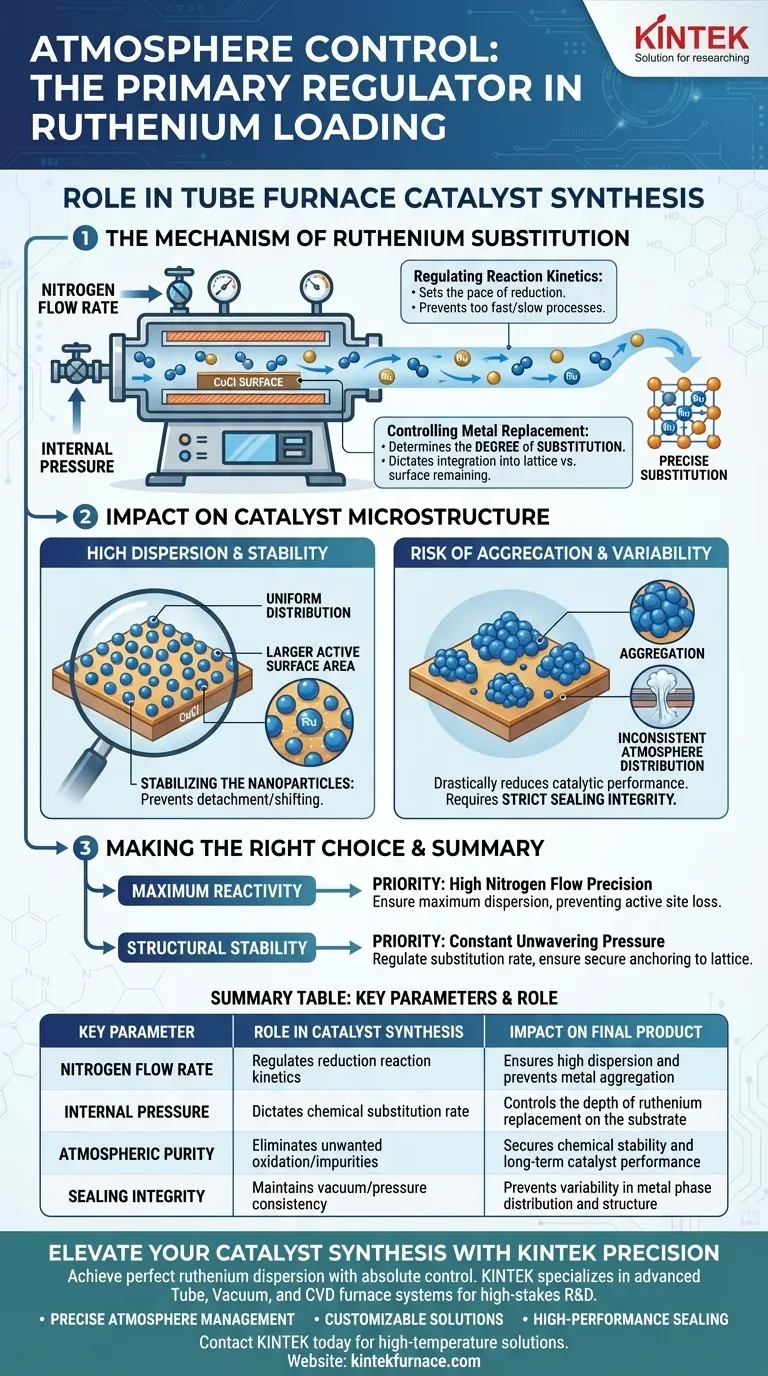

Der Mechanismus der Rutheniumsubstitution

Regulierung der Reaktionskinetik

Die Kernfunktion der Atmosphäre im Rohrofen besteht darin, die Geschwindigkeit der Reduktionsreaktion festzulegen.

Durch die Anpassung von Stickstoffflussrate und Druck modulieren Sie die Reaktionsumgebung. Diese Kontrolle verhindert, dass die Reaktion zu schnell oder zu langsam abläuft, und stellt sicher, dass die chemischen Prozesse mit kontrollierter, optimaler Geschwindigkeit ablaufen.

Kontrolle des Metallersatzes

Das Ziel dieser Synthese ist oft der Ersatz von Kupfer auf einer CuCl-Oberfläche durch Ruthenium.

Die Atmosphäre schützt die Probe nicht nur; sie bestimmt den Substitutionsgrad. Präzise Druck- und Flusseinstellungen ermöglichen es Ihnen, genau zu bestimmen, wie viel Ruthenium in die Gitterstruktur integriert wird, im Gegensatz zu dem, was auf der Oberfläche verbleibt oder nicht reagiert.

Auswirkungen auf die Katalysatormikrostruktur

Gewährleistung einer hohen Dispersion

Eine streng kontrollierte Atmosphäre ist erforderlich, um eine gleichmäßige Verteilung der aktiven Zentren zu erreichen.

Wenn Fluss und Druck gleichmäßig sind, dispergieren sich Ruthenium-Nanopartikel gleichmäßig über das CuCl-Substrat. Eine hohe Dispersion erzeugt eine größere aktive Oberfläche, die das bestimmende Merkmal eines hocheffizienten Katalysators ist.

Stabilisierung der Nanopartikel

Über die reine Platzierung hinaus beeinflusst die Atmosphäre die physikalische Stabilität der Metallphase.

Geeignete atmosphärische Bedingungen stellen sicher, dass das Ruthenium, sobald es abgeschieden ist, stabil auf dem Substrat bleibt. Dies verhindert, dass sich die Partikel während der nachfolgenden Verwendung lösen oder verschieben.

Verständnis der Kompromisse

Das Risiko der Aggregation

Das größte Risiko bei diesem Prozess ist eine ungleichmäßige Atmosphärenverteilung.

Wenn der Gasfluss inkonsistent ist oder der Druck schwankt, wird die Ruthenium-Metallphase nicht dispergieren. Stattdessen wird sie unter Aggregation leiden, sich zu größeren, weniger effektiven Partikeln verklumpen, die die katalytische Leistung drastisch reduzieren.

Abdichtung und Konsistenz

Um diese Kontrolle zu erreichen, ist Hardware erforderlich, die strenge Dichtungen aufrechterhalten kann.

Wie in breiteren Anwendungen erwähnt, muss der Ofen Dichtflansche (oft aus Edelstahl) verwenden, um die Vakuum- oder Druckintegrität aufrechtzuerhalten. Jedes Leck oder Versagen des Dichtungsmechanismus beeinträchtigt die Atmosphäre und führt zu variablen Oxidationszuständen oder unvollständiger Reduktion.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Rutheniumsynthese zu maximieren, stimmen Sie Ihre atmosphärischen Parameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktivität liegt: Priorisieren Sie die Präzision des hohen Stickstoffflusses, um die maximale Dispersion von Ruthenium-Nanopartikeln zu gewährleisten und den Verlust aktiver Zentren durch Verklumpung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Konzentrieren Sie sich auf die Aufrechterhaltung eines konstanten, unerschütterlichen Drucks, um die Substitutionsrate zu regulieren und sicherzustellen, dass das Ruthenium sicher im CuCl-Gitter verankert ist.

Die Atmosphärenkontrolle ist nicht nur eine Schutzmaßnahme; sie ist das aktive Werkzeug, das die Geometrie und Effizienz Ihres Endkatalysators formt.

Zusammenfassungstabelle:

| Schlüsselparameter | Rolle bei der Katalysatorsynthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Stickstoffflussrate | Reguliert die Kinetik der Reduktionsreaktion | Gewährleistet hohe Dispersion und verhindert Metallaggregation |

| Innendruck | Bestimmt die chemische Substitutionsrate | Kontrolliert die Tiefe des Rutheniumersatzes auf dem Substrat |

| Atmosphärenreinheit | Eliminiert unerwünschte Oxidation/Verunreinigungen | Sichert chemische Stabilität und langfristige Katalysatorleistung |

| Dichtungsintegrität | Aufrechterhaltung der Vakuum-/Druckkonsistenz | Verhindert Variabilität in der Metallphasenverteilung und -struktur |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Das Erreichen der perfekten Rutheniumdispersion erfordert mehr als nur Hitze; es erfordert absolute Kontrolle über Ihre Reaktionsumgebung. KINTEK ist spezialisiert auf fortschrittliche Rohr-, Vakuum- und CVD-Ofensysteme, die speziell für anspruchsvolle Forschung und Entwicklung entwickelt wurden.

Unterstützt durch fachkundige F&E und Weltklasse-Fertigung bieten unsere Laboröfen:

- Präzises Atmosphärenmanagement: Optimiert für empfindliche Stickstofffluss- und Druckregelung.

- Anpassbare Lösungen: Maßgeschneiderte Konfigurationen zur Erfüllung Ihrer einzigartigen Anforderungen an chemische Substitution und Beladung.

- Hochleistungsdichtungen: Gewährleistung einer konsistenten Vakuumintegrität für wiederholbare Ergebnisse.

Lassen Sie nicht zu, dass inkonsistente Kinetik die Leistung Ihres Katalysators beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Hochtemperaturlösungen Ihre Materialwissenschaft verfeinern können.

Visuelle Anleitung

Referenzen

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie wird ein Kastenofen mit Schutzgasatmosphäre in der Materialleistungsforschung eingesetzt? Erschließen Sie Präzision bei Materialprüfungen und -synthesen

- Was ist die Funktion von Argon in der Sinterung von Bornitrid? Spitzenreinheit und Schutz erreichen

- Was ist die Funktion eines Labor-Kalzinierungsofens bei der CoO-Synthese? Hochleistungsfähige Nanopartikel entwickeln

- Was ist eine Wärmebehandlung unter Schutzgasatmosphäre und was sind ihre Hauptzwecke? Erzielen Sie überlegene metallurgische Ergebnisse

- Was sind die primären funktionalen Aufgaben eines Hochtemperatur-Graphitwiderstandsofens bei der TiB2-Synthese?

- Welche Rolle spielen Atmosphärenöfen in der Forschung und Entwicklung neuer Energiematerialien? Präzisionssynthese für Batterien und Solarzellen freisetzen

- Bei welchen Wärmebehandlungsprozessen wird Argon häufig eingesetzt? Unerlässlich für reaktive Metalle und hochwertige Oberflächen

- Warum ist atmosphärischer Schutz und Kompensationszusammensetzung für Mn-Cu-Legierungen erforderlich? Beherrschen Sie Hochtemperaturpräzision