Im Kern wird ein Kastenofen mit Schutzgasatmosphäre in der Materialforschung eingesetzt, um sowohl die Temperatur als auch die Gasumgebung einer Probe präzise zu steuern. Diese doppelte Kontrolle ermöglicht es Forschern, spezifische Bedingungen zu simulieren, das Verhalten und die Degradation eines Materials zu untersuchen und völlig neue Materialien mit einzigartigen Eigenschaften zu synthetisieren. Sie verwandelt die Forschung vom einfachen Erhitzen an der Luft in einen hochkontrollierten, reproduzierbaren wissenschaftlichen Prozess.

Der wahre Wert eines Ofens mit Schutzgasatmosphäre liegt in seiner Fähigkeit, Variablen zu isolieren. Durch das Entfernen oder Einbringen spezifischer Gase können Forscher definitiv feststellen, ob das Versagen oder der Erfolg eines Materials bei hohen Temperaturen auf die Hitze selbst oder auf eine chemische Reaktion mit seiner Umgebung zurückzuführen ist.

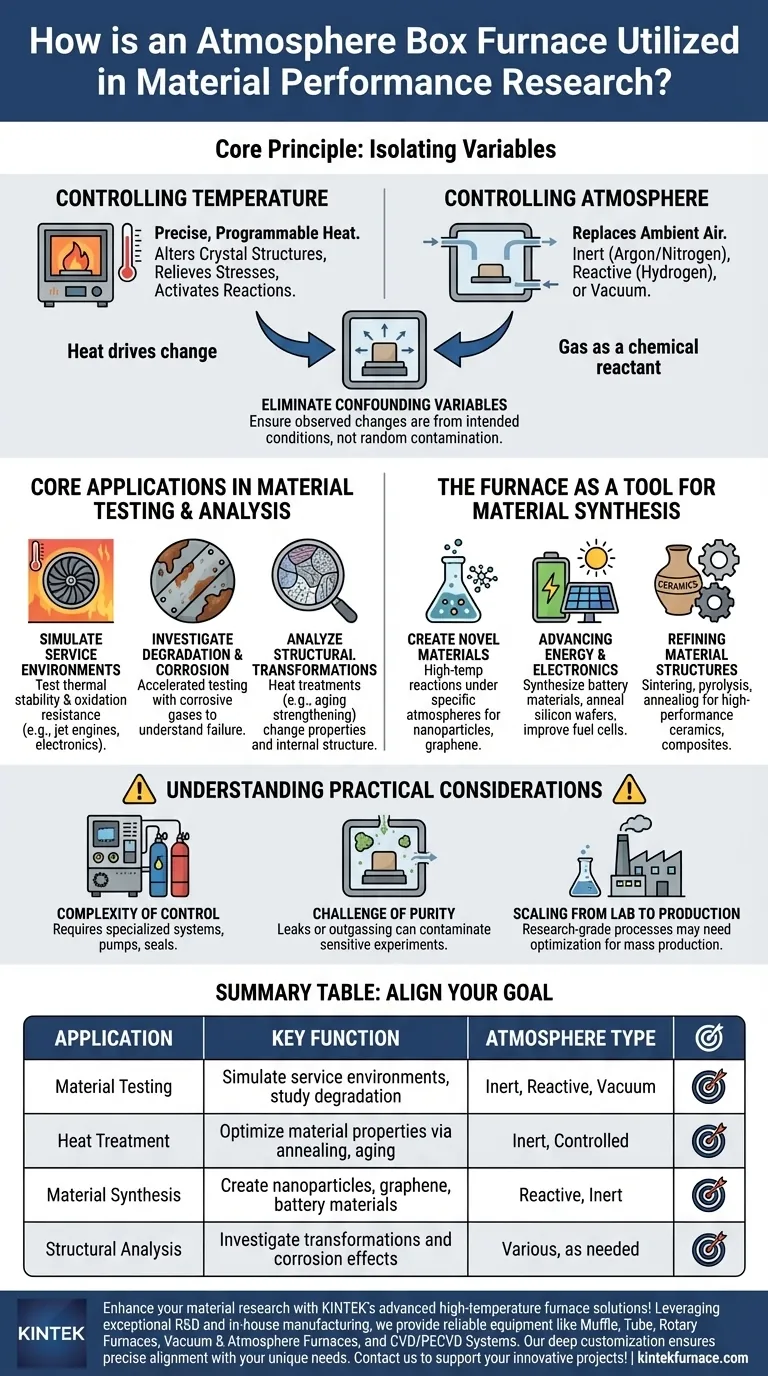

Das Grundprinzip: Variablen isolieren

Ein Kastenofen mit Schutzgasatmosphäre bietet eine versiegelte Kammer, in der die Umgebung akribisch verwaltet werden kann. Diese Kontrolle ist der Schlüssel zum Verständnis komplexer Materialverhaltensweisen.

Temperaturkontrolle

Wärme ist ein primärer Antreiber für Veränderungen in Materialien. Sie kann Kristallstrukturen verändern, innere Spannungen abbauen oder die Aktivierungsenergie für chemische Reaktionen bereitstellen. Ein Ofen bietet eine präzise, programmierbare Temperaturkontrolle.

Kontrolle der Atmosphäre

Das Gas, das ein Material umgibt, ist nicht passiv; es ist ein chemisches Reagenz. Ein Ofen mit Schutzgasatmosphäre ermöglicht es Forschern, die Umgebungsluft durch eine spezifische, kontrollierte Atmosphäre zu ersetzen.

Dies kann eine inerte Atmosphäre (wie Argon oder Stickstoff) sein, um Oxidation und andere unerwünschte Reaktionen zu verhindern, eine reaktive Atmosphäre ( wie Wasserstoff), um eine Reduktion zu induzieren, oder ein Vakuum, um atmosphärische Einflüsse vollständig zu beseitigen.

Warum diese Kontrolle entscheidend ist

Durch die Kontrolle von Temperatur und Atmosphäre können Forscher störende Variablen eliminieren. Dies stellt sicher, dass beobachtete Veränderungen im Material – wie Härtung, Versprödung oder Zersetzung – ein direktes Ergebnis der beabsichtigten experimentellen Bedingungen sind und nicht zufällige Verunreinigungen aus der Luft.

Kernanwendungen in der Materialprüfung & -analyse

Die primäre Verwendung dieser Öfen besteht darin, zu verstehen, wie vorhandene Materialien unter Belastung funktionieren, und Daten zu liefern, um sie zu verbessern oder ihre Lebensdauer vorherzusagen.

Simulation von Einsatzumgebungen

Viele Materialien, von Strahlturbinen bis zu elektronischen Komponenten, werden in heißen, anspruchsvollen Umgebungen eingesetzt. Der Ofen kann diese Bedingungen nachbilden, um die thermische Stabilität und Oxidationsbeständigkeit zu testen.

Untersuchung von Degradation und Korrosion

Forscher können absichtlich spezifische korrosive Gase in die Ofenkammer einleiten. Dies ermöglicht beschleunigte Tests, um Versagensmechanismen zu untersuchen und widerstandsfähigere Materialien zu entwickeln.

Analyse struktureller Transformationen

Kontrollierte Heiz- und Kühlzyklen, bekannt als Wärmebehandlungen, werden verwendet, um die Eigenschaften eines Materials zu verändern. Zum Beispiel untersuchen Forscher die Aushärtung neuer Aluminiumlegierungen, indem sie Proben für unterschiedliche Zeiten auf bestimmte Temperaturen (z.B. 180-200°C) erhitzen.

Anschließende Härteprüfungen und mikroskopische Beobachtungen zeigen, wie die Behandlung die innere Struktur und die mechanischen Eigenschaften der Legierung verändert hat.

Der Ofen als Werkzeug zur Materialsynthese

Über die Prüfung hinaus sind Kastenöfen mit Schutzgasatmosphäre unverzichtbare Werkzeuge zur Herstellung von Materialien der nächsten Generation, die an der Luft unmöglich herzustellen wären.

Erstellung neuartiger Materialien

Unter einer spezifischen Atmosphäre kann Hochtemperaturerhitzung einzigartige chemische Reaktionen hervorrufen. Das Erhitzen von Metalloxiden in einer inerten Atmosphäre kann Metallnanopartikel erzeugen, während das Erhitzen von kohlenstoffbasierten Vorläufern in einer reduzierenden Atmosphäre zur Synthese von Materialien wie Graphen verwendet werden kann.

Fortschritte in Energie & Elektronik

Diese Technologie ist entscheidend für neue Energiematerialien. Sie wird bei den Hochtemperatur-Festkörperreaktionen eingesetzt, die zur Herstellung von Kathodenmaterialien für Lithium-Ionen-Batterien erforderlich sind.

In der Solarzellenproduktion werden Öfen zum Dotieren und Glühen von Siliziumwafern verwendet, um deren photoelektrische Umwandlungseffizienz zu verbessern. Sie unterstützen auch die Synthese von Brennstoffzellenelektrolyten und fortschrittlichen Wasserstoffspeichermaterialien.

Verfeinerung von Materialstrukturen

Prozesse wie Sintern, Pyrolyse und Glühen werden in kontrollierter Atmosphäre durchgeführt, um Hochleistungskeramiken, Glas und Verbundwerkstoffe herzustellen. Diese Prozesse verfeinern die innere Struktur eines Materials und verbessern seine Eigenschaften für anspruchsvolle Anwendungen.

Praktische Überlegungen verstehen

Obwohl leistungsfähig, bringen Kastenöfen mit Schutzgasatmosphäre eigene Herausforderungen mit sich, die Forscher bewältigen müssen.

Die Komplexität der Kontrolle

Die Aufrechterhaltung einer reinen, versiegelten Atmosphäre erfordert spezielle Gaszufuhrsysteme, Vakuumpumpen und robuste Dichtungen. Dies macht die Ausrüstung komplexer und teurer im Betrieb als ein Standardofen, der einfach an der Luft heizt.

Die Herausforderung der Reinheit

Das Erreichen und Aufrechterhalten einer wirklich reinen Atmosphäre ist schwierig. Kleinere Leckagen oder die Ausgasung flüchtiger Elemente aus der Probe oder der Ofenisolierung können das Experiment kontaminieren und die Ergebnisse hochempfindlicher Tests beeinflussen.

Skalierung vom Labor zur Produktion

Forschungsöfen sind in der Regel kleiner als ihre industriellen Gegenstücke. Ein auf einer kleinen Probe in einem Laborofen perfektionierter Prozess kann bei der Massenproduktion neuen Herausforderungen begegnen und weitere Optimierungen erfordern.

Den Ofen an Ihr Forschungsziel anpassen

Um dieses Werkzeug effektiv zu nutzen, müssen Sie seine Fähigkeiten an Ihr spezifisches Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Prüfung der Materialhaltbarkeit liegt: Verwenden Sie den Ofen, um raue Einsatzumgebungen zu simulieren und Bruchstellen präzise zu identifizieren, die mit Hitze und atmosphärischen Reaktionen zusammenhängen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Verwenden Sie kontrollierte Wärmebehandlungen, wie Glühen oder Aushärten, um die Mikrostruktur eines Materials systematisch zu verfeinern und seine mechanischen Eigenschaften zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Materialien liegt: Nutzen Sie eine reaktive oder inerte Atmosphäre, um chemische Reaktionen zu ermöglichen, die an der Luft unmöglich sind, und schaffen Sie neuartige Strukturen wie fortschrittliche Keramiken oder Nanopartikel.

Letztendlich verwandelt der Kastenofen mit Schutzgasatmosphäre die Materialwissenschaft von einer beobachtenden Praxis in eine prädiktive und ingenieurgesteuerte Disziplin.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Atmosphärentyp |

|---|---|---|

| Materialprüfung | Simulieren von Einsatzumgebungen, Untersuchung von Degradation | Inert, Reaktiv, Vakuum |

| Wärmebehandlung | Optimierung von Materialeigenschaften durch Glühen, Aushärten | Inert, Kontrolliert |

| Materialsynthese | Herstellung von Nanopartikeln, Graphen, Batteriematerialien | Reaktiv, Inert |

| Strukturanalyse | Untersuchung von Transformationen und Korrosionseffekten | Verschieden, je nach Bedarf |

Verbessern Sie Ihre Materialforschung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überragende Ergebnisse bei der Materialprüfung und -synthese zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern