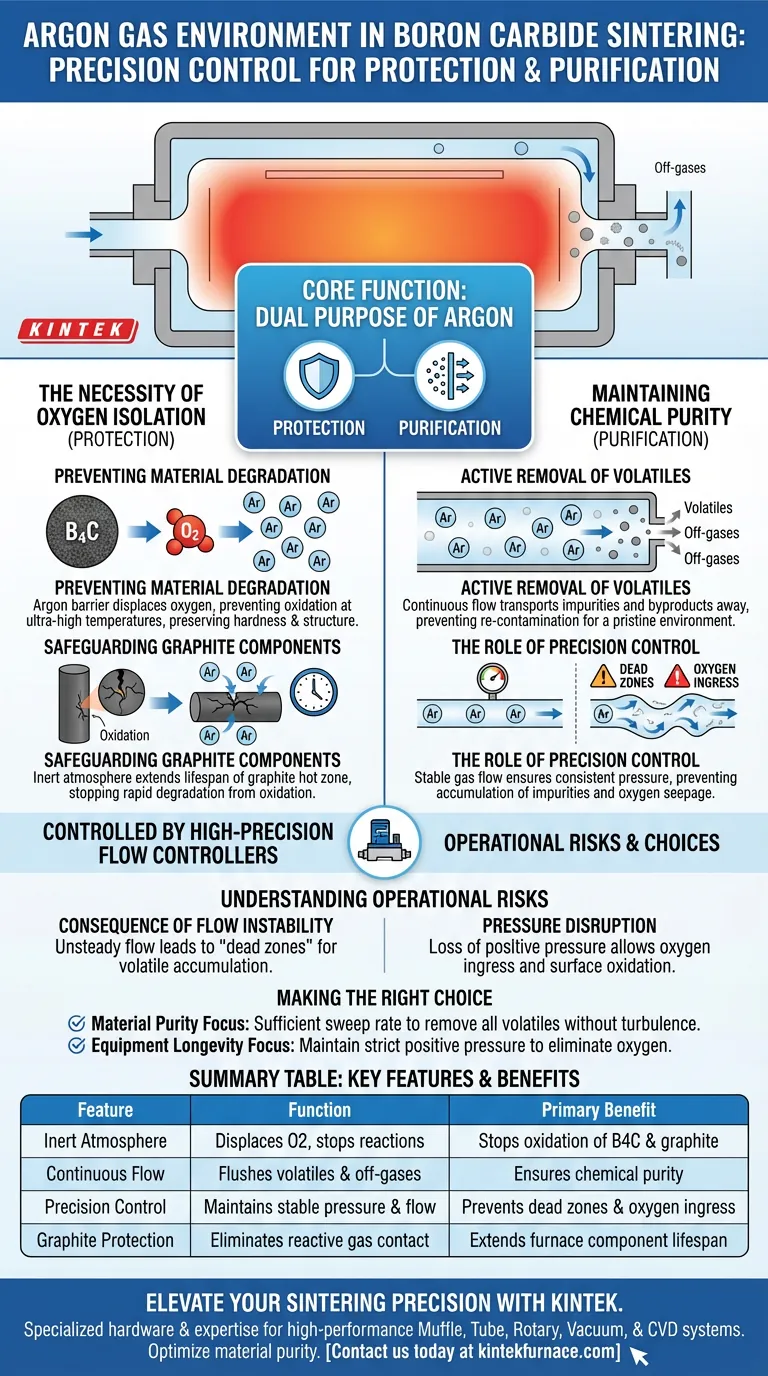

Die Hauptfunktion einer Argon-Gasumgebung bei der Sinterung von Bornitrid besteht darin, eine streng kontrollierte, inerte Atmosphäre zu schaffen, die den Materialabbau verhindert. Gesteuert durch Hochpräzisions-Durchflussregler isoliert dieser kontinuierliche Gasfluss effektiv Sauerstoff, um Oxidation zu stoppen, und entfernt aktiv flüchtige Verunreinigungen, um sicherzustellen, dass sowohl das Endprodukt als auch die Ofenkomponenten ihre chemische Integrität bewahren.

Kernbotschaft: Die Argonumgebung erfüllt einen zweifachen Zweck: Schutz und Reinigung. Sie schützt das Bornitrid und die Graphitkomponenten vor oxidativen Schäden und spült gleichzeitig Verunreinigungen aus, um eine makellose Sinterumgebung aufrechtzuerhalten.

Die Notwendigkeit der Sauerstoffisolierung

Verhinderung von Materialabbau

Bornitrid erfordert extrem hohe Temperaturen, um effektiv zu sintern. Bei diesen erhöhten thermischen Niveaus wird das Material hochreaktiv gegenüber Sauerstoff.

Das Argon-Gas wirkt als Schutzbarriere. Durch die Verdrängung von Sauerstoff im Ofen verhindert es die Oxidation des Bornitrids, was andernfalls die Härte und die strukturellen Eigenschaften des Materials beeinträchtigen würde.

Schutz von Graphitkomponenten

Der Sinterofen ist auf Graphitkomponenten angewiesen, um der intensiven Hitze standzuhalten. Graphit ist jedoch extrem anfällig für Oxidation, was zu einem schnellen Abbau der Ausrüstung führen kann.

Die inerte Argonatmosphäre verlängert die Lebensdauer dieser internen Komponenten. Sie stellt sicher, dass der Graphit während des Heizzyklus stabil bleibt und sich nicht abnutzt.

Aufrechterhaltung der chemischen Reinheit

Aktive Entfernung von flüchtigen Stoffen

Sintern ist kein statischer Prozess; es entstehen flüchtige Verunreinigungen und Abgase. Wenn diese Nebenprodukte stationär bleiben, können sie das Bornitrid erneut kontaminieren.

Der kontinuierliche Fluss von Argon wirkt als Transportmechanismus. Er trägt diese flüchtigen Verunreinigungen physikalisch aus der Sinterzone, wodurch sichergestellt wird, dass die interne Umgebung chemisch rein bleibt.

Die Rolle der Präzisionssteuerung

Die Verwendung von Hochpräzisions-Durchflussreglern ist nicht nur bequem, sondern eine kritische Qualitätskontrollmaßnahme.

Ein stabiler Gasfluss sorgt für einen konstanten Schutzdruck. Diese Präzision verhindert Schwankungen, die zum Eindringen von Sauerstoff führen oder zu einer unvollständigen Entfernung von Verunreinigungen führen könnten.

Verständnis der Betriebsrisiken

Die Folgen von Flussinstabilität

Obwohl die Argonumgebung wesentlichen Schutz bietet, hängt ihre Wirksamkeit vollständig von der Stabilität des Flusses ab.

Wenn die Hochpräzisionsregler keinen gleichmäßigen Strom aufrechterhalten können, können "tote Zonen" entstehen, in denen sich flüchtige Stoffe ansammeln. Umgekehrt kann eine Unterbrechung des Überdrucks dazu führen, dass Sauerstoff wieder in die Kammer eindringt, was zu einer sofortigen Oberflächenoxidation des Bornitrids führt.

Die richtige Wahl für Ihren Prozess treffen

Um die Qualität Ihrer Bornitrid-Sinterung zu maximieren, berücksichtigen Sie Ihre primären Betriebsziele:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihre Durchflussrate so berechnet ist, dass alle entstehenden flüchtigen Stoffe ausreichend abgeführt werden, ohne Turbulenzen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Aufrechterhaltung eines Überdrucks, um Sauerstoff streng auszuschließen und Ihre Graphit-Heizzonenkomponenten zu schützen.

Präzision in Ihrer Gasregelungsstrategie ist der Unterschied zwischen einer kontaminierten Probe und einer Hochleistungskeramik.

Zusammenfassungstabelle:

| Merkmal | Funktion im Sinterprozess | Primärer Vorteil |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff und verhindert chemische Reaktionen | Stoppt Oxidation von B4C und Graphit |

| Kontinuierlicher Fluss | Spült flüchtige Abgase und Verunreinigungen aus | Gewährleistet chemische Reinheit der Keramik |

| Präzisionssteuerung | Aufrechterhaltung stabiler Drücke und Durchflussraten | Verhindert "tote Zonen" und Sauerstoffeintritt |

| Graphitschutz | Eliminiert Kontakt mit reaktiven Gasen in der Heizzone | Verlängert die Lebensdauer der Ofenkomponenten |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Hochleistungskeramik beeinträchtigt. KINTEK bietet die spezialisierte Hardware und das technische Know-how, um den Bornitrid-Sinterprozess zu meistern. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar zur Integration von Hochpräzisions-Gasflussreglern für Ihre spezifischen Laboranforderungen.

Bereit, Ihre Materialreinheit zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und Ihre Hochtemperaturinvestitionen zu schützen.

Visuelle Anleitung

Referenzen

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche sind die Hauptmethoden zur Eindämmung von Ofenatmosphären? Wählen Sie die beste für Ihre Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Warum wird ein zylindrischer Atmosphärenofen für den Salzentfernungsprozess bei der Herstellung von porösem Edelstahl verwendet?

- Welche Arten von Wärmebehandlungen für Metalle können mit einem Kammer-Atmosphärenofen durchgeführt werden? Entdecken Sie Glüh- und Lötverfahren

- Welche Prozessbedingungen bietet ein Kammerofen für die Legierung Ti50Ni47Fe3? Optimieren Sie die Wärmebehandlungsparameter

- In welchen Branchen werden Muffelöfen üblicherweise eingesetzt und zu welchen Zwecken? Erschließen Sie die hochreine Wärmebehandlung

- Was sind die typischen Anwendungsbereiche für Kammeröfen und Atmosphärenöfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Unterschied zwischen einem Vakuumofen und einem Atmosphäreofen? Wählen Sie die richtige Umgebung für Ihren Prozess