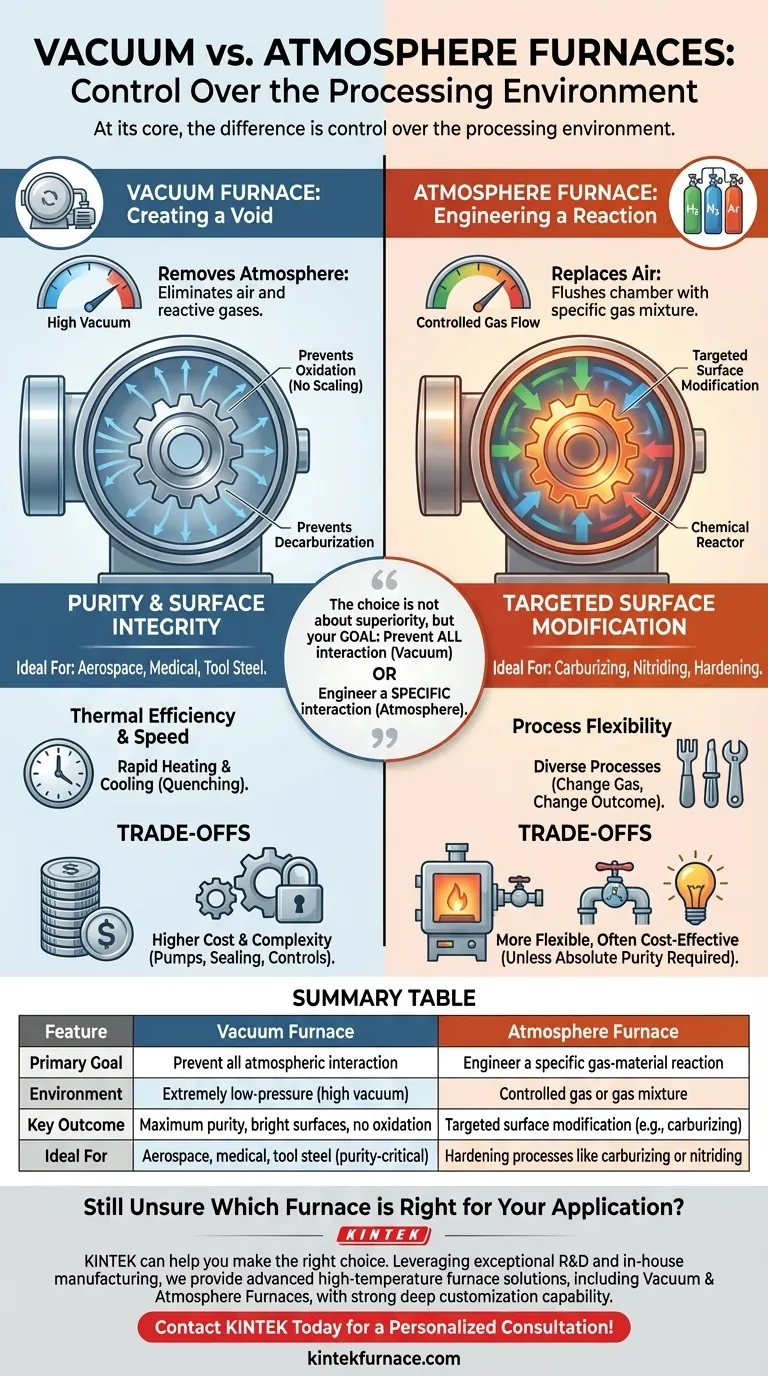

Im Kern liegt der Unterschied in der Kontrolle über die Prozessumgebung. Ein Vakuumofen funktioniert, indem er die Atmosphäre entfernt, um einen extrem niedrigen Druck und einen nicht-reaktiven Raum zu schaffen. Im Gegensatz dazu funktioniert ein Atmosphäreofen, indem er die Umgebungsluft durch ein spezifisches, sorgfältig kontrolliertes Gas oder eine Gasmischung ersetzt, um eine gewünschte chemische Wechselwirkung mit dem Material zu erzielen.

Die Wahl zwischen einem Vakuum- und einem Atmosphäreofen hängt nicht davon ab, welcher überlegen ist, sondern von der Definition Ihres Ziels. Sie müssen entscheiden, ob Sie jegliche atmosphärische Wechselwirkung verhindern (Vakuum) oder eine spezifische atmosphärische Wechselwirkung gestalten müssen (Atmosphäre).

Wie jeder Ofen die Umgebung steuert

Der Hauptunterschied liegt in der Art und Weise, wie die Gase, die das Teil während des Erhitzens umgeben, gehandhabt werden. Jede Methode dient einem bestimmten metallurgischen Zweck.

Der Vakuumofen: Eine Leere schaffen

Ein Vakuumofen verwendet ein Pumpsystem, um praktisch die gesamte Luft und andere Gase aus einer versiegelten Kammer vor und während des Heizzyklus zu entfernen.

Das Ziel ist es, ein nahezu perfektes Vakuum zu erzeugen. Dies eliminiert reaktive Elemente wie Sauerstoff und Wasserdampf, die empfindliche Materialien bei hohen Temperaturen kontaminieren oder beschädigen können.

Der Atmosphäreofen: Eine Reaktion gestalten

Ein Atmosphäreofen spült seine Kammer mit einem spezifischen Gas oder einer präzisen Gasmischung, wodurch eine kontrollierte, künstliche Atmosphäre entsteht.

Häufig verwendete Gase sind Inertgase wie Argon oder Stickstoff, um Reaktionen zu verhindern, oder reaktive Gase wie Wasserstoff, Stickstoff oder kohlenstoffreiche Gase, um absichtlich Oberflächenreaktionen wie Aufkohlen oder Nitrieren zu verursachen.

Wichtige Prozessergebnisse und Anwendungen

Die Umgebung bestimmt direkt die endgültigen Eigenschaften des Materials, wodurch die Wahl des Ofens entscheidend für den Erfolg ist.

Reinheit und Oberflächenintegrität (Vakuums Stärke)

Durch das Entfernen der Atmosphäre verhindert ein Vakuumofen negative Oberflächenreaktionen. Dies macht ihn zur idealen Wahl für Prozesse, bei denen Reinheit von größter Bedeutung ist.

Wichtige Ergebnisse sind die Verhinderung von Oxidation (Verzunderung) und Entkohlung (Verlust von Kohlenstoff aus Stahl). Dies führt zu hellen, sauberen Teilen, die oft keine Nachbearbeitung erfordern, was in der Luft- und Raumfahrt, der Medizintechnik und bei Werkzeugstahlanwendungen üblich ist.

Gezielte Oberflächenmodifikation (Zweck der Atmosphäre)

Ein Atmosphäreofen wird verwendet, wenn das Gas selbst ein aktiver Bestandteil des Wärmebehandlungsprozesses ist.

Zum Beispiel wird beim Aufkohlen eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoff in die Oberfläche von Stahl zu diffundieren und diesen zu härten. Der Ofen ist ein chemischer Reaktor, nicht nur ein Heizer.

Thermische Effizienz und Geschwindigkeit

Vakuumumgebungen haben eine sehr geringe thermische Masse, was extrem schnelles Aufheizen und Abkühlen (Abschrecken) ermöglicht. Dieser hohe Grad an Kontrolle über thermische Zyklen ist entscheidend für die Erzielung spezifischer Mikrostrukturen und Materialeigenschaften.

Die Kompromisse verstehen

Obwohl beide leistungsstarke Werkzeuge sind, bringen sie unterschiedliche Betriebskosten, Komplexitäten und Einschränkungen mit sich.

Kosten und Komplexität

Vakuumöfen sind in der Regel teurer in der Anschaffung und im Betrieb. Die Hochvakuumpumpen, die robuste Kammerabdichtung und die ausgeklügelten Steuerungen, die zur Aufrechterhaltung eines Tiefvakuums erforderlich sind, erhöhen die Komplexität und die Kosten erheblich.

Atmosphäreöfen, insbesondere solche, die einfache Inertgasströme verwenden, können eine kostengünstigere Lösung sein, wenn absolute Reinheit nicht erforderlich ist.

Prozessflexibilität

Ein Atmosphäreofen kann eine größere Flexibilität für Prozesse bieten, die eine Gas-Oberflächen-Wechselwirkung erfordern. Ein einziger Ofen kann für Aufkohlen, Nitrieren oder neutrales Härten verwendet werden, indem einfach die Gasmischung geändert wird.

Die "Niedrigvakuum"-Überschneidung

Einige fortschrittliche Atmosphäreöfen können ein Niedrigvakuum (z. B. etwa 1 Torr) erzeugen, um die Kammer vor dem Einleiten des Prozessgases zu spülen. Es ist entscheidend zu verstehen, dass dies nicht dasselbe ist wie das Hochvakuum in einem speziellen Vakuumofen, der bei Drücken arbeitet, die um viele Größenordnungen niedriger sind, um Reinheit zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss vom Endziel für Ihr Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und einer hellen, sauberen Oberfläche liegt: Ein Vakuumofen ist die richtige Wahl, um alle unerwünschten atmosphärischen Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische chemische Oberflächenreaktion wie Aufkohlen oder Nitrieren hervorzurufen: Ein Atmosphäreofen ist notwendig, um die erforderlichen reaktiven Gase zuzuführen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Oxidationsverhinderung mit begrenztem Budget liegt: Ein Atmosphäreofen, der ein Inertgas wie Argon oder Stickstoff verwendet, ist oft eine ausreichende und kostengünstige Lösung.

Letztendlich wählen Sie die präzise Umgebung, die die spezifischen Materialeigenschaften liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Atmosphäreofen |

|---|---|---|

| Primäres Ziel | Alle atmosphärischen Wechselwirkungen verhindern | Eine spezifische Gas-Material-Reaktion gestalten |

| Umgebung | Extrem niedriger Druck (Hochvakuum) | Kontrolliertes Gas oder Gasmischung |

| Wichtigstes Ergebnis | Maximale Reinheit, helle Oberflächen, keine Oxidation | Gezielte Oberflächenmodifikation (z.B. Aufkohlen) |

| Ideal für | Luft- und Raumfahrt, Medizin, Werkzeugstahl (reinheitskritisch) | Härteprozesse wie Aufkohlen oder Nitrieren |

Immer noch unsicher, welcher Ofen für Ihre Anwendung der richtige ist?

Die Wahl zwischen einem Vakuum- und einem Atmosphäreofen ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen. KINTEK kann Ihnen helfen, die richtige Wahl zu treffen.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Ihre spezifischen Prozessanforderungen führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern