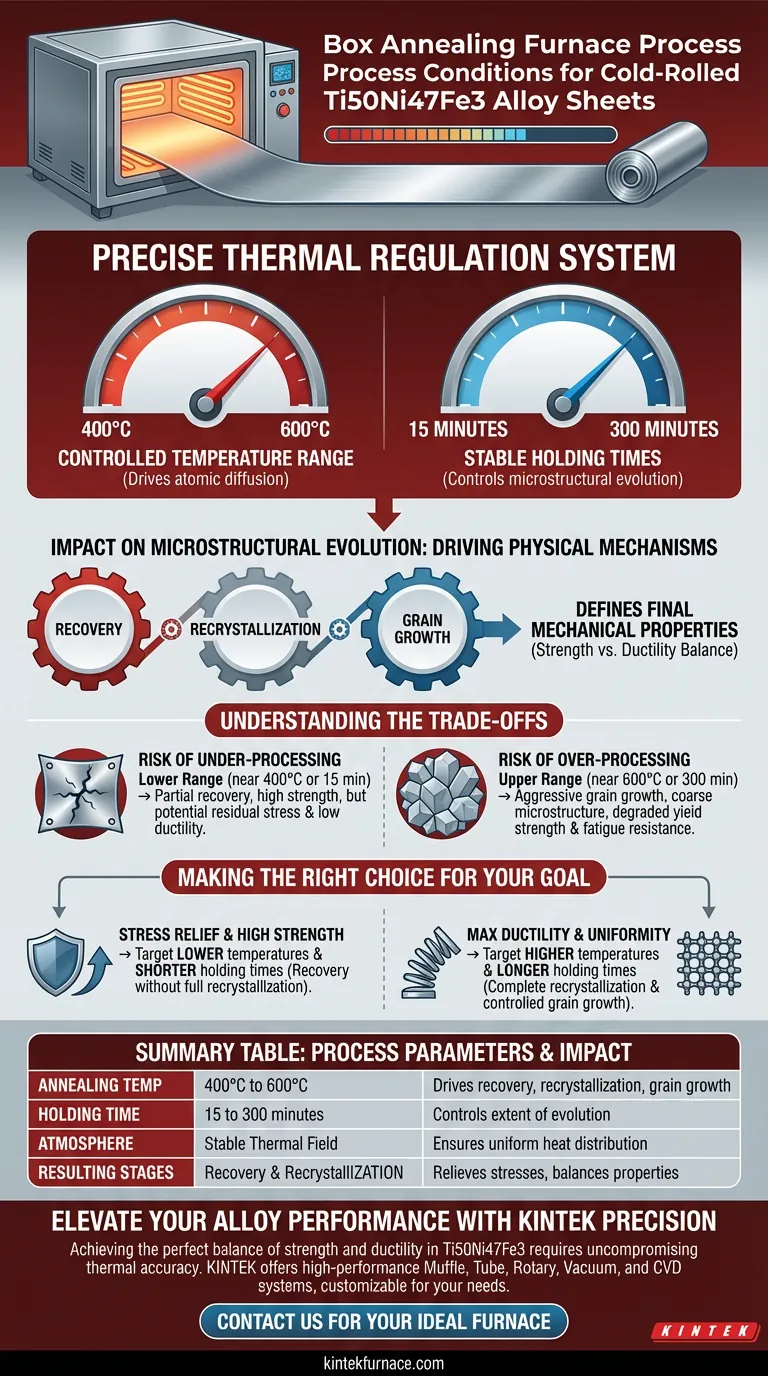

Der Kammerofen fungiert als präzises thermisches Regelsystem während der Wärmebehandlung von kaltgewalzten Ti50Ni47Fe3-Legierungsblechen. Insbesondere bietet er einen streng kontrollierten Temperaturbereich zwischen 400°C und 600°C, kombiniert mit stabilen Haltezeiten von 15 Minuten bis zu 300 Minuten.

Kernbotschaft Die Hauptaufgabe des Ofens besteht darin, ein genaues Wärmefeld zu erzeugen, das die physikalische Grundlage für die mikrostrukturelle Veränderung bildet. Durch die Manipulation von Temperatur und Zeit innerhalb dieser spezifischen Fenster treibt der Prozess Erholung, Rekristallisation und Kornwachstum voran, die die direkten Bestimmungsfaktoren für die endgültigen mechanischen Eigenschaften der Legierung sind.

Die kritische thermische Umgebung

Um die erfolgreiche Verarbeitung von Ti50Ni47Fe3 zu gewährleisten, muss der Ofen strenge Umweltparameter einhalten.

Präzise Temperaturkontrolle

Der Ofen arbeitet in einem spezifischen thermischen Fenster von 400°C bis 600°C.

Dieser Bereich ist nicht willkürlich; er ist kalibriert, um die notwendige thermische Energie zur Aktivierung der Atomdiffusion bereitzustellen, ohne unkontrolliertes Kornwachstum oder Schmelzen zu verursachen.

Stabile Haltezeiten

Das Gerät ermöglicht Haltezeiten von 15 Minuten bis 300 Minuten.

Diese Flexibilität ermöglicht es den Bedienern, das Ausmaß der thermischen Einwirkung zu steuern und zu bestimmen, wie weit die mikrostrukturelle Entwicklung fortschreiten darf.

Auswirkungen auf die mikrostrukturelle Entwicklung

Die vom Ofen bereitgestellten thermischen Bedingungen sind die treibenden Kräfte für die physikalische Umwandlung der Legierung.

Treiber physikalischer Mechanismen

Das genaue Wärmefeld induziert drei verschiedene Evolutionsstadien: Erholung, Rekristallisation und Kornwachstum.

Diese Mechanismen bauen die während des Kaltwalzens eingeführten inneren Spannungen ab und reorganisieren die kristalline Struktur des Materials.

Bestimmung der Endzustände

Die spezifische Kombination aus Temperatur und Zeit bestimmt direkt die endgültige mikrostrukturelle Entwicklung.

Folglich definieren die Ofenbedingungen die mechanische Leistung der Legierung und gleichen Eigenschaften wie Festigkeit und Duktilität basierend auf dem erreichten Rekristallisationsgrad aus.

Verständnis der Kompromisse

Während der Ofen ein breites Betriebsfenster bietet, birgt die Navigation durch die Extreme dieser Parameter inhärente Kompromisse.

Das Risiko der Unterbearbeitung

Der Betrieb am unteren Ende des Spektrums (nahe 400°C oder 15 Minuten) kann nur eine teilweise Erholung induzieren.

Dies erhält zwar die hohe Festigkeit, beseitigt aber möglicherweise nicht vollständig die Restspannungen oder erreicht ausreichende Duktilität für nachfolgende Umformvorgänge.

Das Risiko der Überbearbeitung

Umgekehrt fördert das Pushen des Prozesses in Richtung der oberen Grenzen (nahe 600°C oder 300 Minuten) ein aggressives Kornwachstum.

Übermäßiges Kornwachstum kann zu einer groben Mikrostruktur führen, die oft die Streckgrenze und die Ermüdungsbeständigkeit des Endblechs verschlechtert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sollwerte innerhalb der Fähigkeiten des Ofens hängt vollständig vom gewünschten mechanischen Ergebnis für die Ti50Ni47Fe3-Legierung ab.

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau bei hoher Festigkeit liegt: Zielen Sie auf den niedrigeren Temperaturbereich und kürzere Haltezeiten ab, um eine Erholung ohne vollständige Rekristallisation zu induzieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität und Gleichmäßigkeit liegt: Nutzen Sie höhere Temperaturen und längere Haltezeiten, um eine vollständige Rekristallisation und ein kontrolliertes Kornwachstum zu gewährleisten.

Die Präzision Ihrer thermischen Steuerung ist der wichtigste Faktor, um das kaltgewalzte Potenzial in zuverlässige mechanische Leistung umzuwandeln.

Zusammenfassungstabelle:

| Parameter | Bereich/Bedingung | Auswirkungen auf Ti50Ni47Fe3 Legierung |

|---|---|---|

| Glühtemperatur | 400°C bis 600°C | Treibt Erholung, Rekristallisation und Kornwachstum an |

| Haltezeit | 15 bis 300 Minuten | Kontrolliert das Ausmaß der mikrostrukturellen Entwicklung |

| Atmosphäre | Stabiles Wärmefeld | Gewährleistet gleichmäßige Wärmeverteilung für mechanische Konsistenz |

| Ergebnisstadien | Erholung & Rekristallisation | Baut innere Spannungen ab und gleicht Festigkeit vs. Duktilität aus |

Steigern Sie die Leistung Ihrer Legierung mit KINTEK Präzision

Das Erreichen der perfekten Balance zwischen Festigkeit und Duktilität in Ti50Ni47Fe3-Legierungen erfordert kompromisslose thermische Genauigkeit. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Materialwissenschaftsanforderungen angepasst werden können.

Ob Sie präzise Erholungszyklen oder vollständige Rekristallisation benötigen, unsere Labor-Hochtemperaturöfen bieten die stabilen Wärmefelder, die für überlegene Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um den idealen Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Sinterofen mit Argonatmosphäre bei der Herstellung von 316L? Master Metallurgy

- Warum ist eine kontrollierte Sauerstoffumgebung für Hochentropielegierungspulver notwendig? Beherrschen Sie HEA-Oxidation und Phasenreinheit

- Was ist die Kernfunktion der Niederdruck-Atmosphärenkontrolle in PFS? Ermöglicht effiziente Plasmaerzeugung

- Welche verschiedenen Konfigurationen sind für Schutzgasöfen erhältlich? Finden Sie Ihren perfekten Partner für die Wärmebehandlung

- Welchen Druckbereich hat ein Atmosphären-Muffelofen unter Vakuumbedingungen? Finden Sie das richtige Vakuumlevel für Ihr Labor

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff für das Sintern von Cu-Al2O3? Verbesserung der Bindung & Leitfähigkeit

- Wie wird der Schutzgas-Kammerofen bei der Wärmebehandlung von Metallen eingesetzt? Verbesserung der Metalleigenschaften durch kontrollierte Atmosphären

- Warum ist eine präzise Temperaturregelung in einem Röhrenatmosphärenofen entscheidend? Optimieren Sie das Sintern Ihrer Oxidvorläufer