Im Grunde wird ein Schutzgas-Kammerofen zur Durchführung kritischer Wärmebehandlungsprozesse – wie Glühen, Härten und Anlassen – an Metallen verwendet, ohne unerwünschte Oberflächenreaktionen wie Oxidation und Zunderbildung zu verursachen. Durch die präzise Steuerung der Gasumgebung im Inneren der Kammer stellt der Ofen die Oberflächenintegrität und chemische Zusammensetzung des Materials sicher und ermöglicht es Ingenieuren, spezifische, reproduzierbare mechanische Eigenschaften zu erzielen.

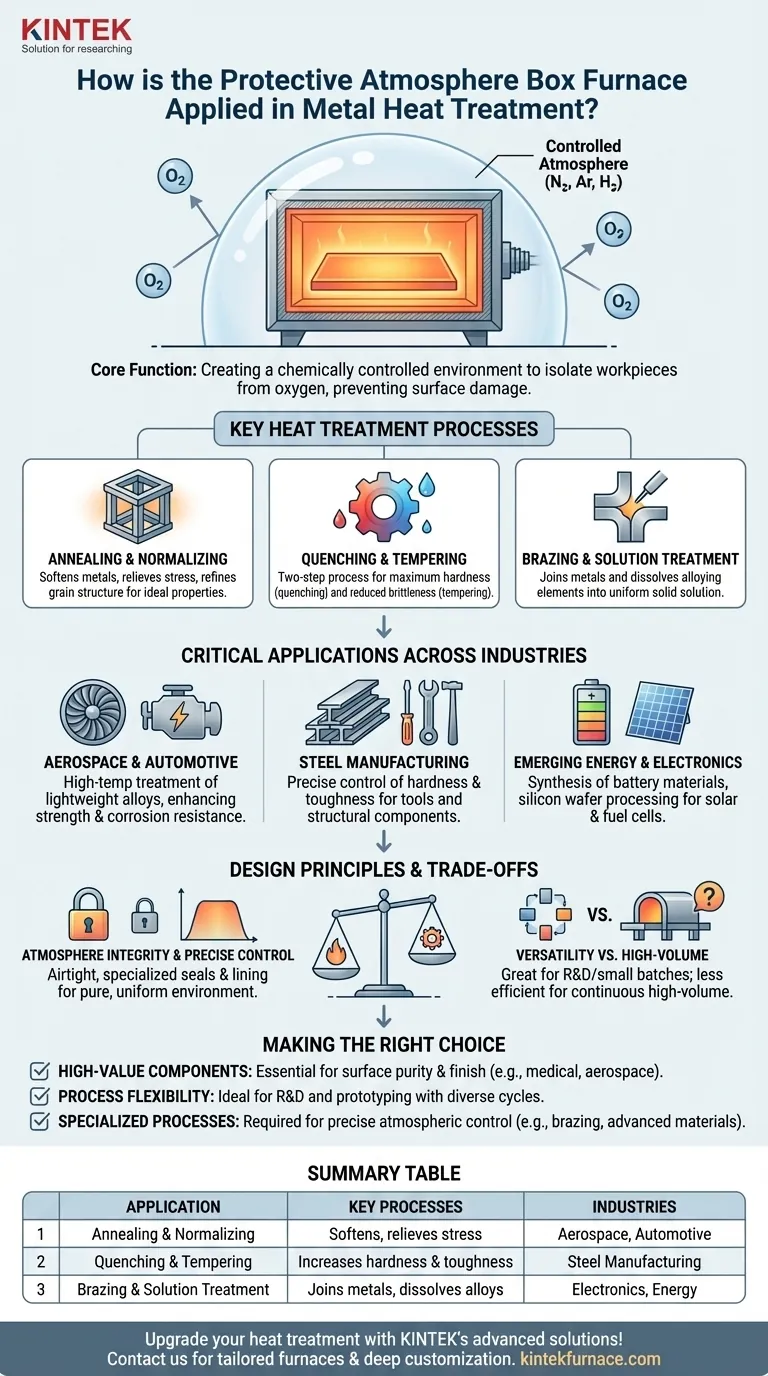

Der wahre Wert eines Schutzgas-Kammerofens liegt nicht nur in seiner Fähigkeit, Metall zu erhitzen. Seine Hauptfunktion besteht darin, eine chemisch kontrollierte Umgebung zu schaffen, die das Werkstück vom Sauerstoff isoliert und Wärmebehandlungen ermöglicht, die sonst ohne Beschädigung der Materialoberfläche unmöglich wären.

Die grundlegende Rolle: Verhinderung von Oberflächenreaktionen

Wenn Metalle in offener Luft auf hohe Temperaturen erhitzt werden, reagieren sie mit Sauerstoff. Dies ist eine grundlegende Herausforderung in der Metallurgie, die ein Schutzgasofen speziell zur Lösung entwickelt wurde.

Beseitigung von Oxidation und Entkohlung

Die häufigste Reaktion ist die Oxidation, die eine Schicht Zunder auf der Metalloberfläche bildet. Dieser Zunder muss oft durch kostspielige Sekundärprozesse entfernt werden. Bei Stählen besteht zudem die Gefahr der Entkohlung, bei der Kohlenstoff von der Oberfläche verloren geht, wodurch diese weicher und schwächer wird. Eine Schutzatmosphäre verhindert diese zerstörerischen Reaktionen.

Erhaltung der Materialintegrität

Durch die Flutung der Heizkammer mit einem bestimmten Gas oder einer Gasmischung (wie Stickstoff, Argon oder Wasserstoff) wird der Sauerstoff verdrängt. Dies stellt sicher, dass die Oberflächenchemie des Werkstücks während des gesamten Erhitzungs- und Abkühlzyklus unverändert bleibt, was für Hochleistungs- und hochreine Materialien von entscheidender Bedeutung ist.

Wichtige durchgeführte Wärmebehandlungsprozesse

Die Vielseitigkeit des Ofens ermöglicht die Durchführung einer breiten Palette von thermischen Prozessen, die von verschiedenen Materialien und Anwendungen gefordert werden.

Glühen und Normalisieren

Diese Prozesse werden eingesetzt, um Metalle weicher zu machen, innere Spannungen aus früheren Herstellungsschritten zu lösen und die Kornstruktur zu verfeinern. Materialien wie Titanlegierungen und Edelstahl werden oft in einer Schutzatmosphäre geglüht, um ideale Eigenschaften ohne Oberflächenkontamination zu erzielen.

Härten und Anlassen

Dieser zweistufige Prozess ist grundlegend für Stahl. Beim Härten erfolgt ein schnelles Abkühlen von einer hohen Temperatur, um maximale Härte zu erreichen, während das Anlassen eine anschließende Erwärmung bei niedrigerer Temperatur ist, die die Sprödigkeit reduziert und die Zähigkeit verbessert.

Hartlöten und Lösungsbehandlung

Die kontrollierte Umgebung ist auch ideal für hochfestes Hartlöten, bei dem zwei Metallteile mithilfe eines Lotmetalls verbunden werden. Bei bestimmten Legierungen wird eine Lösungsbehandlung durchgeführt, um Legierungselemente vor der anschließenden Härtung in eine homogene feste Lösung aufzulösen.

Kritische Anwendungen in verschiedenen Branchen

Die präzise Kontrolle, die diese Öfen bieten, macht sie in Sektoren unverzichtbar, in denen die Materialleistung nicht verhandelbar ist.

Luft- und Raumfahrt sowie Automobilindustrie

In der Luft- und Raumfahrt werden Öfen zur Hochtemperaturbehandlung von Leichtlegierungen wie Titan und Aluminium eingesetzt, um deren Festigkeit und Korrosionsbeständigkeit zu verbessern. In der Automobilindustrie verbessern sie die Lebensdauer und Zuverlässigkeit kritischer Motor- und Getriebekomponenten.

Stahlherstellung

Die Fähigkeit, Härte und Zähigkeit durch Härten und Anlassen präzise zu steuern, ist ein Eckpfeiler der Stahlindustrie, von Werkzeugstählen bis hin zu Strukturkomponenten.

Neue Energie- und Elektronikbereiche

Diese Öfen sind in neuen Bereichen von entscheidender Bedeutung. Sie werden bei der Synthese von Kathodenmaterialien für Lithium-Ionen-Batterien, dem Dotieren und Glühen von Siliziumwafern für Solarzellen und der Vorbereitung von Materialien für Brennstoffzellen eingesetzt.

Überlegungen und Designprinzipien verstehen

Die Vorteile eines Schutzgasofens sind ein direktes Ergebnis seines spezialisierten Designs, das mit eigenen Überlegungen verbunden ist.

Die Priorität der Atmosphärenintegrität

Der Ofenkörper ist sorgfältig konstruiert, um luftdicht zu sein. Er verfügt über verstärkte Türdichtungen, spezielle korrosionsbeständige feuerfeste Steine und spezielle Rohre und Ventile zur Einführung und Aufrechterhaltung des Schutzgases. Diese Komplexität ist der Kompromiss für die Erreichung einer reinen, kontrollierten Umgebung.

Die Notwendigkeit präziser Kontrolle

Die Gewährleistung einer gleichmäßigen Erwärmung und genauer Temperaturprofile ist von größter Bedeutung. Die Verbundauskleidung ist auf Energieeffizienz und thermische Stabilität ausgelegt und stellt sicher, dass das gesamte Werkstück die gleiche konsistente Behandlung für reproduzierbare Ergebnisse erhält.

Vielseitigkeit gegenüber hohem Durchsatz

Ein Kammerofen ist außergewöhnlich vielseitig und eignet sich daher perfekt für Lohnfertiger, Forschung und Entwicklung oder die Bearbeitung einer Vielzahl von Teilegrößen. Für die kontinuierliche Massenproduktion identischer Teile kann ein Band- oder Tunnelofen jedoch eine höhere Effizienz bieten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Schutzgas-Kammerofens hängt vollständig von Ihren Prozessanforderungen und Materialzielen ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Komponenten liegt: Dieser Ofen ist unerlässlich für Teile, bei denen Oberflächengüte und Materialreinheit kritisch sind, wie in der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität liegt: Die Möglichkeit, unterschiedliche Zyklen, Temperaturen und Atmosphären durchzuführen, macht ihn ideal für F&E, Prototyping oder Kleinserienfertigung mit vielfältigen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf einem speziellen chemischen Prozess liegt: Anwendungen wie Hartlöten oder die Herstellung fortschrittlicher Batteriematerialien hängen von der präzisen atmosphärischen Kontrolle ab, die nur diese Art von Ofen bieten kann.

Letztendlich ermöglicht Ihnen dieser Ofen, nicht nur die Temperatur Ihres Materials, sondern auch seine grundlegende Chemie zu kontrollieren.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Branchen |

|---|---|---|

| Glühen & Normalisieren | Macht Metalle weicher, löst Spannungen, verfeinert das Korn | Luft- und Raumfahrt, Automobilindustrie |

| Härten & Anlassen | Erhöht Härte und Zähigkeit | Stahlherstellung |

| Hartlöten & Lösungsbehandlung | Verbindet Metalle, löst Legierungen auf | Elektronik, Energie |

Verbessern Sie Ihre Wärmebehandlung von Metallen mit den fortschrittlichen Schutzgas-Kammeröfen von KINTEK! Durch die Nutzung herausragender F&E-Leistungen und der hausinternen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Leistung für Ihre einzigartigen experimentellen Anforderungen, wodurch die Materialintegrität und Prozesseffizienz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern