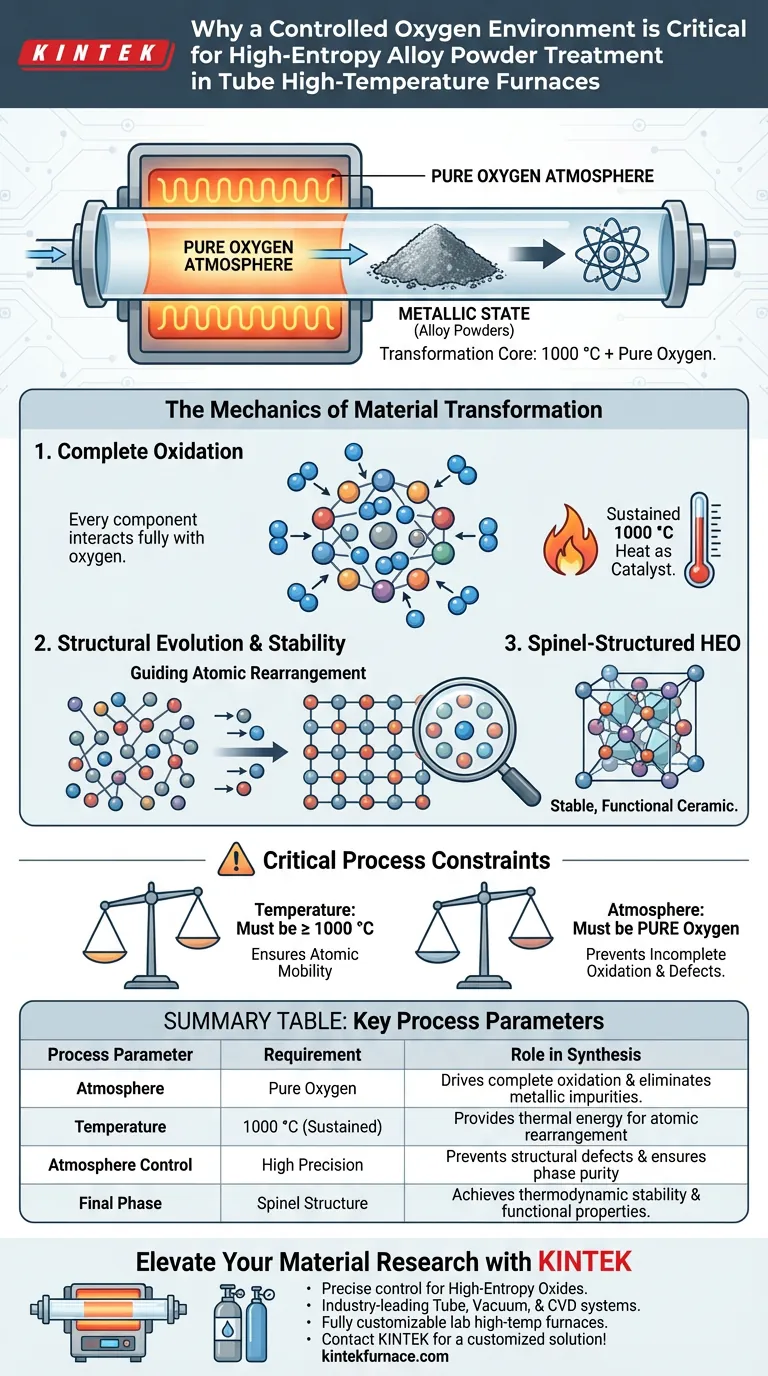

Eine kontrollierte Sauerstoffumgebung ist der kritische chemische Treiber, der erforderlich ist, um Hochentropielegierungspulver in funktionelle Keramiken umzuwandeln. Innerhalb eines Hochtemperatur-Rohrofens ermöglicht diese reine Sauerstoffatmosphäre, kombiniert mit anhaltender 1000 °C Hitze, die vollständige Oxidationsreaktion, die notwendig ist, um das Material von einem metallischen Zustand in ein stabiles Hochentropieoxid (HEO) umzuwandeln.

Die präzise Kombination aus hoher thermischer Energie und reiner Sauerstoffatmosphäre wirkt als struktureller Leitfaden und zwingt die Atome zu einer Umlagerung, um ein stabiles Material mit Spinellstruktur zu erzeugen.

Die Mechanik der Materialtransformation

Ermöglichung vollständiger Oxidation

Die Hauptfunktion der kontrollierten Umgebung ist die Gewährleistung einer vollständigen Oxidationsreaktion.

Hochentropielegierungspulver sind Mehrkomponentenmaterialien. Um diese von einem metallischen Zustand in eine funktionelle Oxidphase zu überführen, muss jede Komponente vollständig mit Sauerstoff reagieren. Eine reine Sauerstoffatmosphäre eliminiert Variablen und stellt sicher, dass die Reaktion das gesamte Pulvervolumen durchdringt.

Die Rolle der thermischen Energie

Wärme wirkt als Katalysator für diese Transformation.

Der Rohrofen muss eine anhaltende Temperatur von 1000 °C aufrechterhalten. Diese hohe thermische Energie liefert die notwendige Thermodynamik, um den Oxidationsprozess effizient und gleichmäßig über die Legierungspulver anzutreiben.

Strukturelle Entwicklung und Stabilität

Leitung der atomaren Umlagerung

Die Synthese von Hochentropieoxiden ist nicht nur ein Verbrennen von Metall; es geht um architektonische Präzision.

Die spezifischen Bedingungen des Ofens leiten die atomare Umlagerung. Während der Oxidation werden die Atome gezwungen, ihre Positionen im metallischen Gitter zu verlassen und neue, spezifische Konfigurationen einzunehmen.

Erreichung der Spinellstruktur

Das ultimative Ziel dieser Behandlung ist die Bildung eines HEO mit Spinellstruktur.

Diese spezifische Kristallstruktur wird wegen ihrer Stabilität und Funktionalität geschätzt. Der kontrollierte Sauerstoff und die Hitze stellen sicher, dass das Material in diese stabile Phase übergeht, anstatt in instabile Nebenprodukte abzubauen oder teilweise metallisch zu bleiben.

Kritische Prozessbeschränkungen

Die Notwendigkeit von Präzision

Dieser Prozess beruht auf der Synergie zwischen Temperatur und Atmosphäre.

Wenn die Temperatur unter 1000 °C fällt, ist die atomare Mobilität möglicherweise nicht ausreichend, um die Spinellstruktur zu erreichen. Umgekehrt, wenn die Sauerstoffatmosphäre unrein ist, kann die Oxidation unvollständig sein, was zu strukturellen Defekten oder Mischphasen führt, denen die gewünschten funktionellen Eigenschaften fehlen.

Die richtige Wahl für Ihre Synthese treffen

Um eine erfolgreiche Materialverarbeitung zu gewährleisten, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihre Sauerstoffversorgung streng kontrolliert und rein ist, um unvollständige Oxidation oder Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Überprüfen Sie, ob Ihr Ofen 1000 °C ohne Schwankungen aufrechterhalten kann, um die für die Spinellstruktur erforderliche atomare Umlagerung zu gewährleisten.

Erfolg bei der Herstellung von Hochentropieoxiden liegt in der rigorosen Kontrolle der thermischen und chemischen Umgebung.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Synthese |

|---|---|---|

| Atmosphäre | Reiner Sauerstoff | Treibt vollständige Oxidation an und eliminiert metallische Verunreinigungen |

| Temperatur | 1000 °C (anhaltend) | Liefert thermische Energie für die atomare Umlagerung |

| Atmosphärenkontrolle | Hohe Präzision | Verhindert strukturelle Defekte und gewährleistet Phasenreinheit |

| Endphase | Spinnellstruktur | Erreicht thermodynamische Stabilität und funktionelle Eigenschaften |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Atmosphärenkontrolle und thermische Stabilität sind unerlässlich für die erfolgreiche Synthese von Hochentropieoxiden. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Umgebungen von 1000 °C+ und reinen Gasflüssen aufrechtzuerhalten, die Ihre Forschung erfordert.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Legierungsverarbeitungsanforderungen zu erfüllen. Gewährleisten Sie eine vollständige Oxidation und strukturelle Stabilität in jeder Charge.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Lenka Oroszová, Karel Saksl. Utilizing High-Capacity Spinel-Structured High-Entropy Oxide (CrMnFeCoCu)3O4 as a Graphite Alternative in Lithium-Ion Batteries. DOI: 10.3390/cryst14030218

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Ofen mit kontrollierter Atmosphäre für die Synthese von Ru-3-Nanopartikeln benötigt? Master Precision Catalyst Design

- Was sind die Hauptmerkmale von Kalzinieröfen? Steigern Sie Effizienz und Qualität in der Materialverarbeitung

- In welchen Bereichen wird das Prinzip der Inertgasatmosphäre häufig angewendet? Entdecken Sie die wichtigsten Anwendungen in der Wärmebehandlung, Lebensmittelindustrie und mehr.

- Warum ist ein Argonfluss-System für das Ausglühen von Epsilon-Fe2O3 notwendig? Schutz der magnetischen Reinheit & Verhinderung von Oxidation.

- Was ist die Bedeutung eines speziellen Nitrierofens? Erreichen Sie präzise Oberflächenhärtung und Verschleißfestigkeit

- Was unterscheidet eine endotherme von einer exothermen Atmosphäre? Hauptunterschiede für die Wärmebehandlung

- Was ist die Funktion von Argon in der Sinterung von Bornitrid? Spitzenreinheit und Schutz erreichen

- Welche Auslegungskonfigurationen gibt es bei Retortenöfen? Optimieren Sie Ihre thermische Verarbeitung mit der richtigen Einrichtung