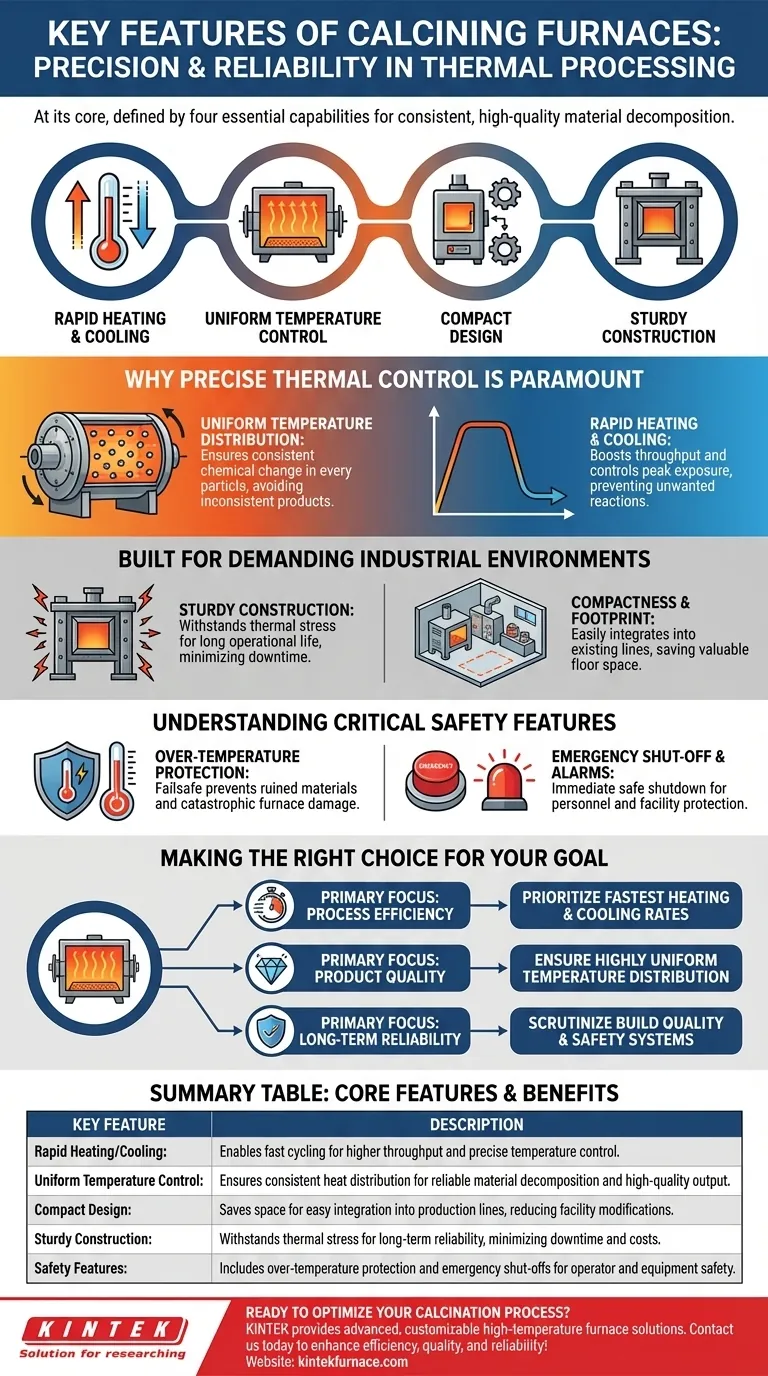

Im Kern wird ein moderner Kalzinierofen durch eine Kombination von vier Schlüsselmerkmalen definiert. Dies sind seine Fähigkeit, schnelle Heiz- und Kühlraten zu erreichen, eine gleichmäßige Temperaturregelung über das Material hinweg aufrechtzuerhalten, sein kompaktes Design für eine einfache Integration und seine robuste Konstruktion für langfristige Betriebsverlässigkeit.

Die wesentlichen Merkmale eines Kalzinierofens sind nicht willkürlich; sie sind direkte Lösungen für die Anforderungen des Kalzinierungsprozesses selbst – eine thermische Zersetzung, die absolute Präzision erfordert, um konsistente, hochwertige Materialien zu liefern.

Warum präzise Temperaturregelung von größter Bedeutung ist

Der gesamte Zweck der Kalzinierung besteht darin, durch Wärme eine spezifische chemische Veränderung hervorzurufen. Ohne präzise Kontrolle über diese Wärme schlägt der Prozess fehl.

Erreichen einer gleichmäßigen Temperaturverteilung

Kalzinierung ist ein thermischer Zersetzungsprozess, der Materialien abbaut. Damit diese Transformation über die gesamte Charge hinweg konsistent ist, muss jedes Partikel die gleiche Temperatur erfahren.

Ungleichmäßige Erwärmung führt zu einem inkonsistenten Produkt, wobei einige Teile unzureichend verarbeitet und andere möglicherweise beschädigt werden. Aus diesem Grund werden oft Merkmale wie rotierende Ofenkammern verwendet, um sicherzustellen, dass alle Materialien einer gleichmäßigen Wärmebehandlung ausgesetzt sind.

Die Rolle von schnellem Heizen und Kühlen

Die Fähigkeit, schnell aufzuheizen und abzukühlen, ist nicht nur eine Frage der Bequemlichkeit, sondern auch der Effizienz und Kontrolle.

Schnelle Zyklen ermöglichen einen höheren Durchsatz in Produktionsumgebungen und bieten eine engere Kontrolle über die Exposition des Materials gegenüber Spitzentemperaturen, wodurch unerwünschte Sekundärreaktionen verhindert werden.

Gebaut für anspruchsvolle Industrieumgebungen

Ein Kalzinierofen muss extremen thermischen Belastungen und kontinuierlichem Betrieb standhalten, was sein physisches Design zu einem kritischen Merkmal macht.

Die Bedeutung einer robusten Konstruktion

Ständige Heiz- und Kühlzyklen üben immense Belastungen auf die Struktur eines Ofens aus. Eine robuste Konstruktion gewährleistet eine lange Lebensdauer des Ofens, minimiert Ausfallzeiten und Ersatzkosten. Diese Zuverlässigkeit ist grundlegend für industrielle Anwendungen.

Kompaktheit und Stellfläche

In einer ausgelasteten Produktionsanlage ist die Stellfläche ein kostbares Gut. Ein kompaktes Design ermöglicht die Integration des Ofens in bestehende Prozesslinien, ohne dass umfangreiche Anlagenmodifikationen erforderlich sind, was ihn zu einer praktischeren und kostengünstigeren Lösung macht.

Verständnis kritischer Sicherheitsmerkmale

Angesichts der hohen Temperaturen sind Sicherheitsmechanismen keine optionalen Zusätze, sondern Kernmerkmale jedes professionell konstruierten Ofens.

Übertemperaturschutz

Dies ist eine entscheidende Sicherheitsvorkehrung, die die Stromversorgung automatisch unterbricht, wenn die Temperatur einen voreingestellten Grenzwert überschreitet. Sie schützt das zu verarbeitende Material vor Beschädigung und, was noch wichtiger ist, verhindert katastrophale Schäden am Ofen selbst.

Not-Aus und Alarme

Klare Alarmsysteme und leicht zugängliche Not-Aus-Mechanismen sind unerlässlich für die Bedienersicherheit. Im Falle einer Fehlfunktion ermöglichen diese Funktionen eine sofortige und sichere Abschaltung des Systems, wodurch Personal und Anlage geschützt werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Kalzinierofens bestimmt Ihre spezifische Anwendung, welche Merkmale priorisiert werden sollen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Priorisieren Sie Öfen mit den schnellstmöglichen Heiz- und Kühlraten, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Stellen Sie sicher, dass der Ofen eine hochgradig gleichmäßige Temperaturverteilung garantiert, da dies für konsistente Ergebnisse bei Materialien wie Keramik und Zement entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Überprüfen Sie die Bauqualität, die verwendeten Materialien und die Robustheit der Sicherheitssysteme.

Das Verständnis dieser Kernmerkmale befähigt Sie, ein Werkzeug auszuwählen, das nicht nur funktional, sondern perfekt auf Ihre Prozessziele abgestimmt ist.

Zusammenfassende Tabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Schnelles Heizen/Kühlen | Ermöglicht schnelle Zyklen für höheren Durchsatz und präzise Temperaturregelung zur Vermeidung unerwünschter Reaktionen. |

| Gleichmäßige Temperaturregelung | Gewährleistet eine konsistente Wärmeverteilung für zuverlässige Materialzersetzung und hochwertige Ergebnisse. |

| Kompaktes Design | Spart Platz für einfache Integration in Produktionslinien, reduziert Anlagenmodifikationen. |

| Robuste Konstruktion | Hält thermischer Belastung stand für langfristige Zuverlässigkeit, minimiert Ausfallzeiten und Kosten. |

| Sicherheitsmerkmale | Umfasst Übertemperaturschutz und Not-Aus für die Sicherheit von Bedienern und Geräten. |

Bereit, Ihren Kalzinierungsprozess zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK diverse Laboratorien mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kalzinieröfen Ihre Effizienz, Qualität und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen