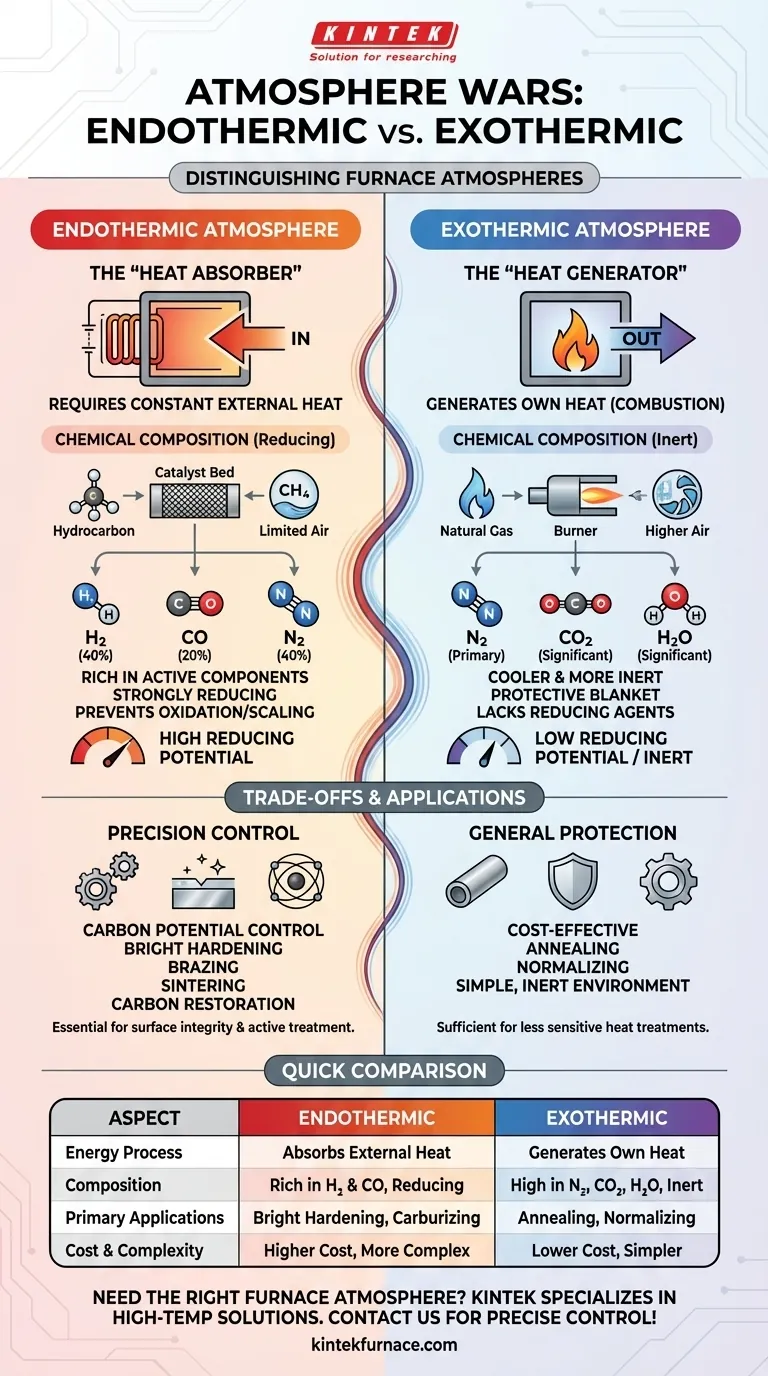

Im Kern liegt der Unterschied zwischen einer endothermen und einer exothermen Atmosphäre in ihrem Verhältnis zur Energie. Eine endotherme Atmosphäre benötigt eine konstante Zufuhr externer Wärme, um ihre chemische Reaktion aufrechtzuerhalten, während eine exotherme Atmosphäre ihre eigene Wärme als Nebenprodukt der Verbrennung erzeugt.

Die Wahl zwischen diesen beiden Atmosphären betrifft nicht die thermische Effizienz, sondern die resultierende chemische Zusammensetzung. Eine endotherme Atmosphäre ist chemisch aktiv und wird für präzise Oberflächenbehandlungen verwendet, während eine exotherme Atmosphäre einfacher ist und primär zur allgemeinen Oxidationsverhinderung dient.

Der Kernunterschied: Energie und Reaktion

Die Begriffe „endotherm“ und „exotherm“ beziehen sich darauf, wie jeder Gasgenerationsprozess mit thermischer Energie umgeht. Dieser grundlegende Unterschied bestimmt die benötigte Ausrüstung, die Betriebskosten und die endgültige Zusammensetzung des Gases.

Endotherm: Der „Wärmeabsorber“

Eine endotherme Atmosphäre wird durch die Reaktion eines Kohlenwasserstoffgases (wie Erdgas) mit einer sehr begrenzten Luftmenge über einem erhitzten Katalysator erzeugt.

Die Reaktion absorbiert Wärme aus einer externen Quelle, wie einer elektrisch beheizten Kammer, um die Kohlenwasserstoffmoleküle zu „cracken“. Dieser Prozess ist notwendig, um ein Gas zu erzeugen, das reich an chemisch aktiven Verbindungen ist.

Exotherm: Der „Wärmeerzeuger“

Eine exotherme Atmosphäre ist das Produkt eines vollständigeren Verbrennungsprozesses, bei dem ein höheres Luft-Gas-Verhältnis als bei ihrem endothermen Gegenstück verwendet wird.

Diese Reaktion setzt Wärme frei, ähnlich wie ein Standardbrenner. Sie benötigt nach dem Start keine kontinuierliche externe Beheizung mehr, was den Erzeugungsprozess einfacher und oft kostengünstiger macht.

Eine Geschichte zweier Kompositionen

Der Energieprozess erzeugt direkt zwei sehr unterschiedliche Atmosphären, jede mit einer einzigartigen chemischen Zusammensetzung, die für spezifische metallurgische Aufgaben geeignet ist.

Endothermes Gas: Chemisch aktiv und reduzierend

Da es mit unzureichender Luft für eine vollständige Verbrennung gebildet wird, ist endothermes Gas reich an aktiven Komponenten. Eine typische Zusammensetzung ist ungefähr 40 % Stickstoff (N₂), 40 % Wasserstoff (H₂) und 20 % Kohlenmonoxid (CO).

Die hohe Konzentration von Wasserstoff und Kohlenmonoxid macht die Atmosphäre stark reduzierend. Das bedeutet, sie entfernt aktiv Sauerstoff aus der Umgebung und verhindert, dass die Metalloberfläche während der Hochtemperaturbehandlung oxidiert oder verzundert.

Exothermes Gas: Kühler und inerter

Im Gegensatz dazu erzeugt die vollständigere Verbrennung einer exothermen Reaktion ein Gas, das hauptsächlich aus Stickstoff besteht, mit erheblichen Mengen an Kohlendioxid (CO₂) und Wasserdampf (H₂O).

Obwohl es immer noch Sauerstoff verdrängt, fehlt ihm die hohe Konzentration an Reduktionsmitteln, die in endothermem Gas gefunden wird. Es dient eher als schützende Decke denn als aktives Oberflächenbehandlungsmittel.

Abwägungen und Anwendungen verstehen

Die Wahl der richtigen Atmosphäre beinhaltet die Abwägung von Prozessanforderungen gegen Kosten, Komplexität und Sicherheit.

Endotherme Anwendungen: Präzise Steuerung

Die reduzierende Natur von endothermem Gas macht es unerlässlich für Prozesse, bei denen die Oberflächenintegrität von größter Bedeutung ist. Sein Kohlenstoffpotenzial kann auch präzise gesteuert werden, um Stahl Kohlenstoff zuzuführen (Aufkohlung) oder dessen Verlust zu verhindern (Entkohlung).

Häufige Anwendungen sind Blankhärten, Löten, Sintern von Pulvermetallen und Kohlenstoffrückgewinnung für Stahlteile.

Exotherme Anwendungen: Allgemeiner Schutz

Exotherme Atmosphären sind eine kostengünstige Wahl, wenn das primäre Ziel lediglich die Verhinderung starker Verzunderung ist und eine perfekt „blanke“ oder unveränderte Oberfläche nicht kritisch ist.

Es wird oft für weniger empfindliche Prozesse wie Glühen oder Normalisieren von Stahl und Nichteisenmetallen verwendet, wo eine einfache, inerte Umgebung ausreichend ist.

Wichtige Fallstricke, die es zu vermeiden gilt

Der häufigste Fehler ist eine Nichtübereinstimmung zwischen der Atmosphäre und dem Ziel. Die Verwendung einer exothermen Atmosphäre für einen Prozess, der eine aktive Entkohlungsprävention erfordert, führt zu einem fehlerhaften Teil.

Umgekehrt ist die Verwendung eines teureren und komplexeren endothermen Systems für einfaches Glühen ineffizient. Die Anwesenheit von hohem CO und H₂ in endothermem Gas birgt auch erhebliche Sicherheitsrisiken hinsichtlich Toxizität und Entflammbarkeit.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte sich ausschließlich nach dem gewünschten metallurgischen Ergebnis für Ihr Bauteil richten.

- Wenn Ihr Hauptaugenmerk auf einer blanken, zunderfreien Oberfläche oder einer aktiven Kohlenstoffkontrolle liegt: Endothermes Gas ist aufgrund seiner hohen Konzentration an Reduktionsmitteln die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Oxidationsverhinderung zu geringeren Kosten liegt: Exothermes Gas bietet eine einfache und effektive Schutzschicht für weniger empfindliche Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Sicherheit liegt: Exotherme Generatoren sind mechanisch einfacher und erzeugen ein weniger gefährliches Gasgemisch.

Letztendlich ist das Verständnis der chemischen Leistungsfähigkeit jeder Atmosphäre der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches Wärmebehandlungsziel.

Zusammenfassungstabelle:

| Aspekt | Endotherme Atmosphäre | Exotherme Atmosphäre |

|---|---|---|

| Energieprozess | Absorbiert externe Wärme | Erzeugt eigene Wärme |

| Chemische Zusammensetzung | Reich an H₂ und CO, reduzierend | Hoher Anteil an N₂, CO₂ und H₂O, inert |

| Primäre Anwendungen | Blankhärten, Aufkohlen, Sintern | Glühen, Normalisieren, allgemeiner Schutz |

| Kosten und Komplexität | Höhere Kosten, komplexer | Geringere Kosten, einfacher |

Benötigen Sie die richtige Ofenatmosphäre für Ihr Labor? KINTEK ist spezialisiert auf Hochtemperaturlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Mit umfassender Anpassung stellen wir eine präzise Kontrolle für Ihre einzigartigen Experimente sicher. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen