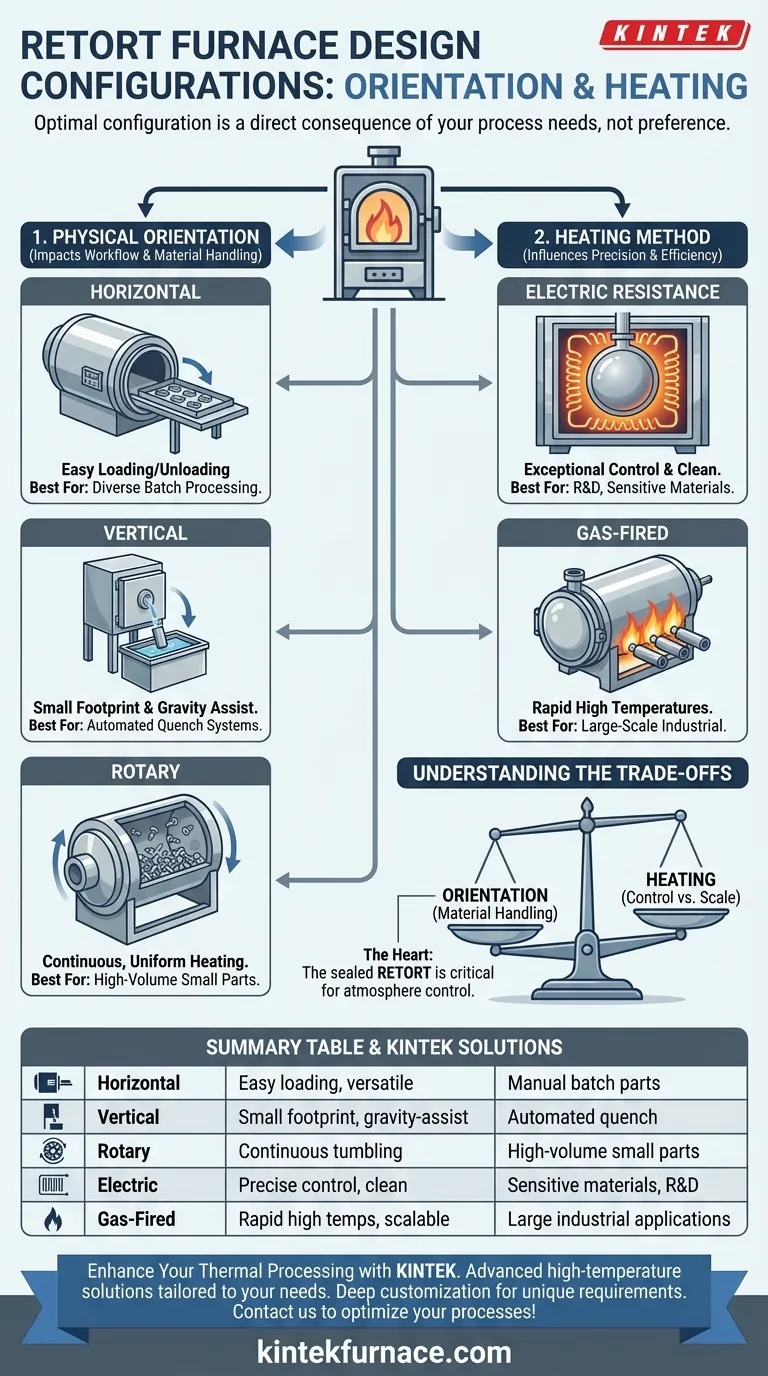

Im Kern wird das Design eines Retortenofens durch zwei primäre Faktoren bestimmt: seine physische Ausrichtung und seine Heizmethode. Diese grundlegenden Entscheidungen bestimmen, wie der Ofen arbeitet, für welche Prozesse er sich besonders eignet und wie er in einen Arbeitsablauf integriert wird, wobei die häufigsten Konfigurationen horizontal oder vertikal und entweder elektrisch oder mit Gasbrennern beheizt sind.

Die optimale Retortenofenkonfiguration ist keine Frage der Präferenz, sondern eine direkte Konsequenz Ihrer Prozessanforderungen. Die Entscheidung zwischen horizontalen, vertikalen, elektrischen oder Gasdesigns hängt von Ihren spezifischen Anforderungen an Materialhandling, Stellfläche, Atmosphärenkontrolle und Temperaturpräzision ab.

Die Primärkonfiguration: Ofenausrichtung

Die physische Anordnung des Ofens ist die sichtbarste Designwahl. Dies bestimmt, wie Material geladen, verarbeitet und entladen wird, was sich direkt auf die Workflow-Effizienz und die Arten von Teilen auswirkt, die behandelt werden können.

Der horizontale Retortenofen

Ein horizontaler Retortenofen richtet die abgedichtete Kammer parallel zum Boden aus. Dies ist eine gängige und äußerst vielseitige Konfiguration.

Sein Hauptvorteil ist die einfache Be- und Entladung. Bediener können Teile, Trays oder Vorrichtungen manuell oder mit einfachen Ladevorrichtungen leicht in die Kammer legen, was ihn ideal für die Stapelverarbeitung verschiedener Teilgrößen macht.

Der vertikale Retortenofen

Bei einem vertikalen Design ist die Kammer aufrecht ausgerichtet. Diese Konfiguration bietet zwei deutliche Vorteile: eine kleinere Stellfläche und die Möglichkeit, die Schwerkraft zu nutzen.

Vertikale Öfen eignen sich hervorragend für Einrichtungen mit begrenztem Platz. Darüber hinaus sind sie perfekt für schwerkraftunterstützte Prozesse geeignet, bei denen Teile aus der heißen Zone direkt in ein darunterliegendes Abschreckbecken zur schnellen Abkühlung fallen gelassen werden können.

Der Rotationsretortenofen

Dies ist eine spezielle Variante, typischerweise horizontal, die eine sich langsam drehende zylindrische Retorte aufweist. Dieses Design ist nicht für die statische Stapelverarbeitung vorgesehen.

Stattdessen bietet es eine kontinuierliche, gleichmäßige Erwärmung für eine große Menge kleiner Teile, wie z.B. Befestigungselemente oder Lager. Die Trommelbewegung stellt sicher, dass jede Oberfläche jedes Teils der kontrollierten Atmosphäre und Temperatur ausgesetzt wird, was es ideal für Prozesse wie kontinuierliches Glühen oder Abschreckhärten macht.

Die kritische Wahl: Heizmethode

Wie der Ofen Wärme erzeugt, ist genauso wichtig wie seine Ausrichtung. Die Heizmethode beeinflusst direkt die Temperaturgleichmäßigkeit, die Kontrollpräzision und die Betriebseffizienz.

Elektrische Widerstandsheizung

Die meisten modernen Labor- und hochpräzisen industriellen Retortenöfen verwenden elektrische Widerstandsheizungen. Diese Elemente umgeben die Retorte, um Wärme zu liefern.

Der Hauptvorteil ist eine außergewöhnliche Temperaturkontrolle und -gleichmäßigkeit. Elektrische Heizung ist sauber, leise und ermöglicht eine sehr präzise Programmierung von Heiz- und Kühlzyklen, was für empfindliche Materialien, wissenschaftliche Experimente und Prozesse wie das Ofenlöten unerlässlich ist.

Gasbefeuerte Heizung

In einigen großtechnischen Industrieanwendungen werden Gasbrenner als Wärmequelle eingesetzt. Diese Brenner erwärmen die Außenseite der Retorte.

Gasbefeuerte Systeme können sehr schnell hohe Temperaturen erreichen und können im großen Maßstab manchmal kostengünstiger im Betrieb sein als Elektrizität. Es kann jedoch schwieriger sein, das gleiche Maß an Temperaturgleichmäßigkeit wie bei einem elektrischen System zu erreichen.

Die Kompromisse verstehen

Die Auswahl eines Retortenofens beinhaltet das Abwägen konkurrierender Prioritäten. Jede Designentscheidung bringt inhärente Vor- und Nachteile mit sich, die gegen Ihre spezifische Anwendung abgewogen werden müssen.

Horizontal vs. Vertikal: Eine Frage des Prozessflusses

Die Wahl zwischen horizontal und vertikal ist grundsätzlich eine Frage des Materialhandlings. Horizontale Designs sind einfacher für manuelle oder halbautomatisierte Chargenarbeiten. Vertikale Designs zeichnen sich aus, wenn sie in automatisierte, von oben ladende oder von unten entladende Systeme integriert werden, insbesondere solche, die eine Abschreckung beinhalten.

Elektrisch vs. Gas: Kontrolle vs. Skalierbarkeit

Diese Entscheidung gleicht Präzision gegen operative Skalierbarkeit aus. Elektrische Heizung bietet eine unübertroffene Kontrolle und ist der Standard für Forschungs-, Elektronik- und Luft- und Raumfahrtanwendungen. Gasbefeuerung bietet Rohleistung für hochvolumige, schwere Industrieprozesse, bei denen geringfügige Temperaturschwankungen akzeptabel sind.

Die Bedeutung der Retorte

Unabhängig von der Konfiguration ist das Herzstück des Ofens die Retorte selbst. Dieses abgedichtete Gefäß enthält die spezielle Atmosphäre (z.B. Stickstoff, Argon, Wasserstoff) und isoliert die Arbeitslast von den Heizelementen und der Außenluft. Das Material der Retorte – typischerweise eine Nickellegierung oder Keramik mit hohem Nickelanteil – ist eine kritische Designwahl, die die maximale Temperatur und chemische Kompatibilität des Ofens bestimmt.

Den Ofen an Ihren Prozess anpassen

Die Wahl der richtigen Designkonfiguration ist eine Frage der Abstimmung der Stärken des Ofens mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf dem einfachen manuellen Beladen verschiedener Teile in Chargen liegt: Ein horizontaler, elektrisch beheizter Ofen bietet die beste Kombination aus Flexibilität und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Platzersparnis oder der Integration einer Schwerkraft-Abschreckung liegt: Ein vertikaler Ofen ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Verarbeitung kleiner, gleichmäßiger Teile liegt: Ein Rotationsretortenofen ist die effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung oder Forschung und Entwicklung mit empfindlichen Materialien liegt: Ein elektrisch beheizter Ofen ist aufgrund seiner Präzision und sauberen Arbeitsweise nicht verhandelbar.

Durch das Verständnis dieser grundlegenden Designprinzipien können Sie einen Retortenofen auswählen, der als Präzisionswerkzeug für Ihr spezifisches thermisches Verarbeitungsziel konzipiert ist.

Zusammenfassungstabelle:

| Konfigurationstyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Horizontal | Einfaches Be-/Entladen, vielseitig für Chargenprozesse | Manuelle Handhabung verschiedener Teile |

| Vertikal | Kleine Stellfläche, schwerkraftunterstützte Prozesse | Platzsparend, automatische Abschrecksysteme |

| Rotation | Kontinuierliche, gleichmäßige Erwärmung, Trommelbewegung | Große Mengen Kleinteile wie Befestigungselemente |

| Elektrische Heizung | Präzise Temperaturkontrolle, sauberer Betrieb | Empfindliche Materialien, F&E, hochreine Prozesse |

| Gasbefeuerte Heizung | Schnelle hohe Temperaturen, kostengünstig im großen Maßstab | Große industrielle Anwendungen mit geringeren Präzisionsanforderungen |

Bereit, die thermischen Verarbeitungskapazitäten Ihres Labors zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, mit starken tiefgreifenden Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen zu erfüllen. Egal ob Sie in der Forschung, Elektronik oder Schwerindustrie tätig sind, wir können Ihnen helfen, eine überlegene Temperaturkontrolle und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Retortenöfen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern