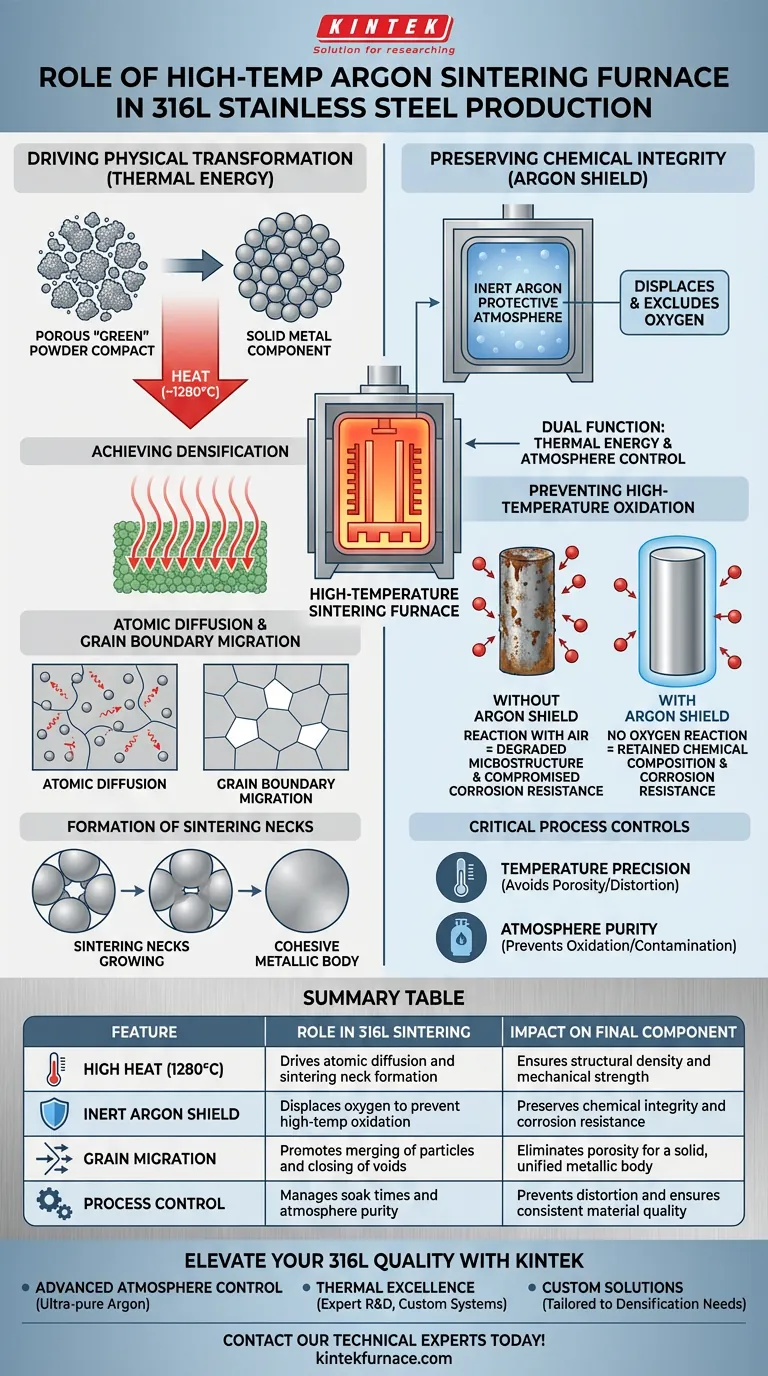

Ein Hochtemperatur-Sinterofen mit Argonatmosphäre dient als kritische Verarbeitungsumgebung, die poröses 316L-Edelstahlpulver in festes, leistungsstarkes Metall umwandelt. Er funktioniert, indem er extreme Hitze (typischerweise um 1280°C) erzeugt, um die atomare Verdichtung voranzutreiben, während er gleichzeitig die Komponenten in inertes Argongas hüllt, um eine Oxidation während des thermischen Zyklus strikt zu verhindern.

Der Ofen erfüllt eine doppelte Funktion: Die thermische Energie treibt die physikalische Umwandlung von einem "grünen" Pulverkompakt zu festem Metall durch atomare Diffusion an, während die Argonabschirmung die chemische Zusammensetzung bewahrt, um sicherzustellen, dass das Endprodukt die Korrosionsbeständigkeit beibehält, für die 316L bekannt ist.

Physikalische Umwandlung durch Wärme vorantreiben

Die Hauptaufgabe des Ofens besteht darin, die Energie bereitzustellen, die zur Änderung des physikalischen Zustands des Materials erforderlich ist, ohne es vollständig zu schmelzen.

Verdichtung erreichen

Der Ofen schafft eine thermische Umgebung, die Temperaturen wie 1280 Grad Celsius erreichen kann.

Bei dieser Intensität beginnen die Metallpartikel im porösen "Grünling" (der vor dem Sintern geformte Körper) zu binden. Diese Hitze ist der Katalysator dafür, dass eine fragile Ansammlung von Partikeln zu einer einheitlichen, dichten Strukturkomponente wird.

Atomare Diffusion und Korngrenzenwanderung

Der Mechanismus hinter dieser Verdichtung ist die atomare Diffusion. Die hohe Hitze erhöht die kinetische Energie der Atome, wodurch sie sich über Partikelgrenzen hinweg bewegen können.

Gleichzeitig fördert der Prozess die Korngrenzenwanderung. Wenn Körner verschmelzen und wachsen, schrumpfen die Hohlräume (Poren) zwischen den Partikeln und schließen sich schließlich.

Bildung von Sinterbrücken

Wie in ergänzenden technischen Kontexten detailliert beschrieben, erleichtert diese thermische Einwirkung die Bildung von Sinterbrücken.

Dies sind die anfänglichen Verbindungspunkte zwischen einzelnen Stahlpartikeln. Mit dem Wachstum der Brücken verfestigt sich die Struktur, was zu einem kohäsiven metallischen Körper führt.

Chemische Integrität mit Argon bewahren

Während die Hitze die physikalische Struktur antreibt, steuert die Atmosphäre die chemische Qualität. Die Verarbeitung von 316L-Edelstahl erfordert einen strengen Schutz vor Reaktionen mit der Luft.

Die Argonabschirmung

Der Ofen hält eine hochreine inerte Argon-Schutzatmosphäre aufrecht.

Argon ist ein Edelgas, das nicht mit Stahl reagiert. Durch das Füllen der Ofenkammer mit Argon verdrängt und schließt das System effektiv den Luftsauerstoff aus.

Verhinderung von Hochtemperatur-Oxidation

Edelstahl ist bei Einwirkung von Sauerstoff bei Sintertemperaturen sehr anfällig für Oxidation.

Ohne die Argonabschirmung würde der Stahl mit Sauerstoff reagieren und die Mikrostruktur des Materials beeinträchtigen. Diese Oxidation würde die Korrosionsbeständigkeit des Endteils beeinträchtigen und die Legierung 316L für ihre beabsichtigten Anwendungen unwirksam machen.

Kritische Prozesskontrollen und Kompromisse

Das Sintern ist ein Balanceakt zwischen thermischer Kinetik und atmosphärischer Reinheit. Das Verständnis potenzieller Fallstricke ist für eine hohe Ausbeute unerlässlich.

Temperaturpräzision

Die Temperatur muss präzise gesteuert werden. Wenn die Temperatur zu niedrig ist, ist die atomare Diffusion unzureichend, was zu einem Teil führt, das porös und mechanisch schwach bleibt.

Umgekehrt können übermäßige Temperaturen zu Verzug oder unkontrolliertem Kornwachstum führen, was die mechanische Zähigkeit der Komponente verringern kann.

Atmosphärenreinheit

Die Effektivität des Prozesses hängt vollständig von der Reinheit des Argons ab.

Selbst Spuren von Sauerstoff können zu Oberflächenoxidation oder innerer Kontamination der Edelstahlmatrix führen. Die Gewährleistung einer leckdichten Umgebung und eines hochwertigen Gasflusses ist für kritische Komponenten nicht verhandelbar.

Optimierung der Produktion für 316L

Um die besten Ergebnisse mit Ihrem Sinterofen zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie eine präzise Temperaturregelung am Spitzenwert (z. B. 1280 °C) und ausreichende Haltezeiten, um die atomare Diffusion und die Bildung von Sinterbrücken zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Ein strenges Management der Argonatmosphäre ist unerlässlich, um selbst mikroskopische Oxidation der Edelstahloberfläche zu verhindern.

Durch die strenge Kontrolle sowohl des thermischen Profils als auch der Inertatmosphäre stellen Sie die Produktion von 316L-Komponenten sicher, die sowohl strukturell dicht als auch chemisch robust sind.

Zusammenfassungstabelle:

| Merkmal | Rolle beim 316L-Sintern | Auswirkung auf die Endkomponente |

|---|---|---|

| Hohe Hitze (1280°C) | Treibt atomare Diffusion und Bildung von Sinterbrücken an | Gewährleistet strukturelle Dichte und mechanische Festigkeit |

| Inerte Argonabschirmung | Verdrängt Sauerstoff zur Verhinderung von Hochtemperatur-Oxidation | Bewahrt chemische Integrität und Korrosionsbeständigkeit |

| Kornwanderung | Fördert die Verschmelzung von Partikeln und das Schließen von Hohlräumen | Beseitigt Porosität für einen festen, einheitlichen metallischen Körper |

| Prozesskontrolle | Steuert Haltezeiten und Atmosphärenreinheit | Verhindert Verzug und gewährleistet gleichbleibende Materialqualität |

Verbessern Sie die Qualität Ihrer 316L-Komponenten mit KINTEK

Präzision beim Sintern ist der Unterschied zwischen einem fragilen Teil und einer leistungsstarken Komponente. Bei KINTEK verstehen wir, dass Ihre 316L-Edelstahlprojekte die perfekte Balance zwischen thermischer Kinetik und atmosphärischer Reinheit erfordern.

Warum KINTEK für Ihre Hochtemperaturverarbeitung wählen?

- Fortschrittliche Atmosphärenkontrolle: Unsere Systeme gewährleisten ultrareine Argonumgebungen, um Ihre Materialien vor Oxidation zu schützen.

- Thermische Exzellenz: Unterstützt durch Experten in F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für extreme Temperaturpräzision ausgelegt sind.

- Kundenspezifische Lösungen: Alle unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um die einzigartigen Verdichtungsanforderungen Ihrer Zielanwendungen zu erfüllen.

Gehen Sie keine Kompromisse bei der Integrität Ihres Materials ein. Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Sinterlösung für Ihr Labor oder Ihre Produktionsstätte zu finden!

Visuelle Anleitung

Referenzen

- Marcelo Broch, María Cristina Moré Farias. Scratch Response of Hollow Cathode Radiofrequency Plasma-Nitrided and Sintered 316L Austenitic Stainless Steel. DOI: 10.3390/coatings14030334

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Arten von Hochtemperaturprozessen kann ein Atmosphärenofen durchführen? Materialtransformation mit präziser Steuerung freischalten

- Warum ist bei der Wärmebehandlung manchmal eine reaktive Atmosphäre erforderlich? Erzielen Sie überlegene Oberflächenhärte und Haltbarkeit

- Warum werden Hochtemperatur-Ausglühöfen und H2-N2-Atmosphären für die Forschung an orientiertem Siliziumstahl benötigt?

- Warum wird ein Labor-Hochtemperatur-Muffelofen für ML-MFC-Kathoden benötigt? Sicherstellung einer stabilen Voroxidation

- Wie optimiert ein Ofen mit Sauerstoffatmosphäre die optische Leistung von SiO2-Mikroarchitekturen? Verbesserung der Klarheit

- Welche Vorteile bietet ein Atmosphären-Kammerofen bei der Aufbereitung und Sinterung von Keramikmaterialien? Präzise Kontrolle für überlegene Keramik erreichen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Atmosphäresofens für die Sekundärreinigung von recycelten Kohlenstofffasern?

- Welche Rolle spielt ein Umluftofen bei der Herstellung von porösem Hastelloy-X? Gewährleistung der strukturellen Integrität