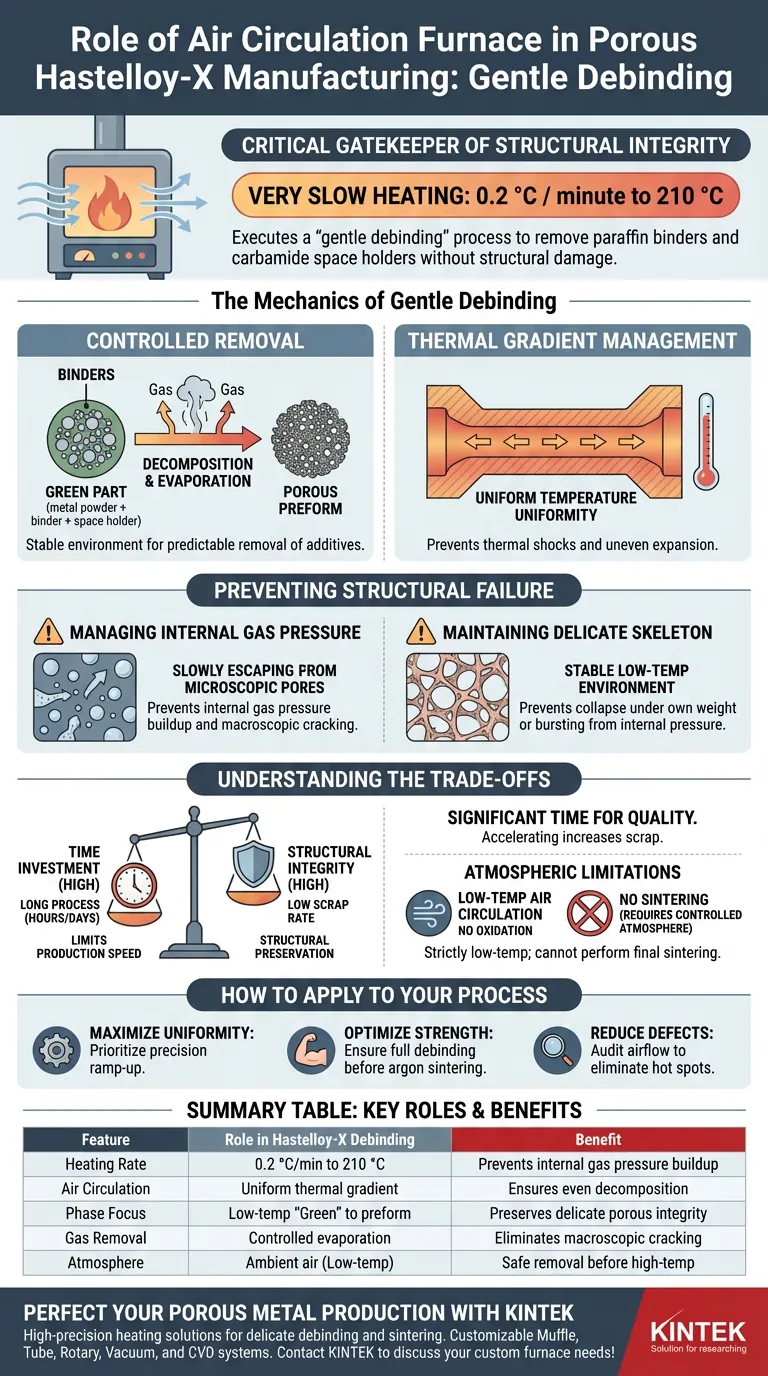

Der Umluftofen dient als kritischer Hüter der strukturellen Integrität während der anfänglichen Entbindungsphase der Herstellung von porösem Hastelloy-X. Seine Hauptaufgabe ist die Durchführung eines „sanften Entbindens“, bei dem eine extrem langsame Aufheizrate – typischerweise 0,2 °C pro Minute bis 210 °C – verwendet wird, um Paraffinbinder und Carbamid-Raumhalter zu entfernen. Diese kontrollierte Niedertemperaturumgebung stellt sicher, dass gasförmige Zersetzungsprodukte allmählich entweichen, wodurch die inneren Drücke verhindert werden, die sonst das empfindliche poröse Gerüst reißen oder kollabieren lassen würden.

Der Umluftofen erleichtert den Übergang von einem Verbundwerkstoff im „grünen“ Zustand zu einem stabilen porösen Vorformling, indem er die langsame, verdampfende Entfernung organischer Zusatzstoffe steuert. Seine Rolle konzentriert sich ausschließlich auf die strukturelle Konservierung durch thermische Präzision, um die Integrität des Teils vor dem Beginn des Hochtemperatursinterns zu gewährleisten.

Die Mechanik des sanften Entbindens

Kontrollierte Entfernung von Zusatzstoffen

In der Anfangsphase muss der Ofen die Paraffinbinder und Carbamid-Raumhalter entfernen, die die zukünftigen Poren definieren. Der Umluftofen bietet eine stabile Umgebung, in der sich diese Materialien in einer vorhersagbaren Rate zersetzen oder verdampfen können. Dieser Schritt ist unerlässlich, da diese Materialien den Raum einnehmen, der später die funktionale Porosität des Hastelloy-X bilden wird.

Management des Temperaturgradienten

Durch die Aufrechterhaltung einer bemerkenswert langsamen Aufheizrate von 0,2 °C pro Minute verhindert der Ofen thermische Schocks und ungleichmäßige Ausdehnung. Diese Präzision stellt sicher, dass die Temperatur im gesamten Querschnitt der Komponente gleichmäßig bleibt. Ein gleichmäßiges Temperaturprofil ist entscheidend dafür, dass die organischen Komponenten die Struktur vom Kern zur Oberfläche mit der gleichen Geschwindigkeit verlassen.

Vermeidung von Strukturschäden

Management des inneren Gasdrucks

Wenn Binder und Raumhalter zerfallen, wandeln sie sich in gasförmige Produkte um, die aus der Metallmatrix entweichen müssen. Wenn die Aufheizrate zu aggressiv ist, bauen sich diese Gase schneller auf, als sie durch die mikroskopischen Wege entweichen können. Der Umluftofen mildert dieses Risiko und verhindert die inneren Spannungen, die zu makroskopischen Rissen führen.

Erhaltung des empfindlichen porösen Gerüsts

Bevor die Metallpartikel miteinander verschmolzen werden, wird das „grüne“ Teil nur durch den verbleibenden Binder und die mechanische Verzahnung zusammengehalten. Der Ofen bietet die stabile Niedertemperaturumgebung, die erforderlich ist, um diesen fragilen Zustand aufrechtzuerhalten. Durch die Vermeidung einer schnellen Gasfreisetzung stellt der Ofen sicher, dass die empfindliche poröse Struktur nicht unter ihrem eigenen Gewicht kollabiert oder durch inneren Druck platzt.

Verständnis der Kompromisse

Durchsatz vs. strukturelle Integrität

Der Hauptkompromiss bei der Verwendung eines Umluftofens zum sanften Entbinden ist der erhebliche Zeitaufwand. Eine Aufheizrate von 0,2 °C pro Minute bedeutet, dass die Anfangsphase mehrere Stunden oder sogar Tage dauern kann, um die Zieltemperatur von 210 °C zu erreichen. Während dies die Produktionsgeschwindigkeit begrenzt, erhöht jeder Versuch, diese Phase zu beschleunigen, drastisch die Ausschussrate aufgrund von Strukturfehlern.

Atmosphärische Einschränkungen

Da dieser Ofen mit Umluft betrieben wird, ist er streng auf Niedertemperaturphasen beschränkt, in denen die Oxidation des Hastelloy-X vernachlässigbar ist. Er kann nicht das Endsintern durchführen, das für die mechanische Festigkeit erforderlich ist und eine kontrollierte Atmosphäre (wie hochreines Argon) und viel höhere Temperaturen erfordert. Eine zu lange oder zu hohe Temperatur in einem Luftofen könnte zu unerwünschter Oxidbildung auf den Metallpartikeloberflächen führen.

Anwendung in Ihrem Fertigungsprozess

Die Rolle des Umluftofens ist spezialisiert und kann nicht umgangen werden, wenn das Ziel ein hochwertiges poröses Metall ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der strukturellen Gleichmäßigkeit liegt: Priorisieren Sie die Präzision des Aufheizzyklus des Umluftofens, um sicherzustellen, dass jeder Teil der Geometrie mit der gleichen Geschwindigkeit entgast.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der mechanischen Festigkeit liegt: Stellen Sie sicher, dass die Entbindungsphase im Luftofen vollständig abgeschlossen ist, bevor Sie zu einem argon-geschützten Sinterofen übergehen, um die Bildung sauberer Sinterhälse zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Fertigungsfehlern liegt: Überprüfen Sie die Luftstrommuster im Ofen, um sicherzustellen, dass keine „Hot Spots“ vorhanden sind, die eine lokale schnelle Gasexpansion und anschließende Rissbildung verursachen könnten.

Durch die Beherrschung des langsamen, bewussten Übergangs, den der Umluftofen bietet, sichern Sie die grundlegende Architektur des porösen Hastelloy-X, bevor es im Sinterofen fertiggestellt wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Entbindung von Hastelloy-X | Vorteil |

|---|---|---|

| Aufheizrate | 0,2 °C pro Minute bis 210 °C | Verhindert den Aufbau von innerem Gasdruck |

| Umluft | Gleichmäßige Temperaturgradientensteuerung | Gewährleistet gleichmäßige Zersetzung organischer Binder |

| Phasen-Fokus | Niedertemperatur „grüner“ Zustand bis Vorformling | Erhält die Integrität des empfindlichen porösen Gerüsts |

| Gasentfernung | Kontrollierte Verdampfung von Paraffin/Carbamid | Eliminiert makroskopische Risse und Kollaps |

| Atmosphäre | Umgebungsluft (nur Niedertemperatur) | Sichere Entfernung von Zusatzstoffen vor Hochtemperatursintern |

Perfektionieren Sie Ihre Produktion von porösen Metallen mit KINTEK

Lassen Sie nicht zu, dass strukturelle Mängel Ihre fortschrittliche Materialherstellung beeinträchtigen. KINTEK bietet hochpräzise Heizlösungen, die speziell für die empfindlichen Entbindungs- und Sinterphasen von Speziallegierungen wie Hastelloy-X entwickelt wurden.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- oder Produktionsanforderungen zugeschnitten sind. Ob Sie die extrem langsamen Aufheizraten eines Umluftofens oder die hochreinen Argonatmosphären eines Vakuum-Sinterofens benötigen, unsere Ingenieure helfen Ihnen gerne bei der Optimierung Ihres Prozesses.

Verbessern Sie noch heute Ihre Materialintegrität – kontaktieren Sie KINTEK, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Atmosphäreofen zur Forschung und Entwicklung bei? Erschließen Sie fortgeschrittene Materialinnovationen

- Warum wird ein Rohrofen für schwefeldotierten Härtekarbon benötigt? Master Precision Carbon Synthesis

- Wie funktioniert die Heizkammer in einem Atmosphärenofen? Meistern Sie die Wärmebehandlung für hervorragende Ergebnisse

- Warum ist eine oxidierende Atmosphäre für die Festkörpersynthese von NCM90 notwendig? Kontrolle der Nickeloxidation und Gitterreinheit

- Welche Schlüsselbedingungen bietet eine Röhrenatmosphären-Ofen für Nanosheet-Beschichtungen? Optimieren Sie Ihr Wärmebehandlungsergebnis

- Warum ist ein Ofen mit kontrollierter Atmosphäre für das Entbindern von 316L erforderlich? Gewährleistung der strukturellen Integrität & Null Risse

- Welche Rolle spielt das Vakuum- oder Atmosphärenkontrollsystem bei der Verarbeitung von TNZT-Legierungen? Schlüssel zur biokompatiblen Reinheit

- Wie stellt ein Schutzgasofen die Qualität von CoCrFeNiMn-Beschichtungen sicher? Optimierte Wärmebehandlungslösungen