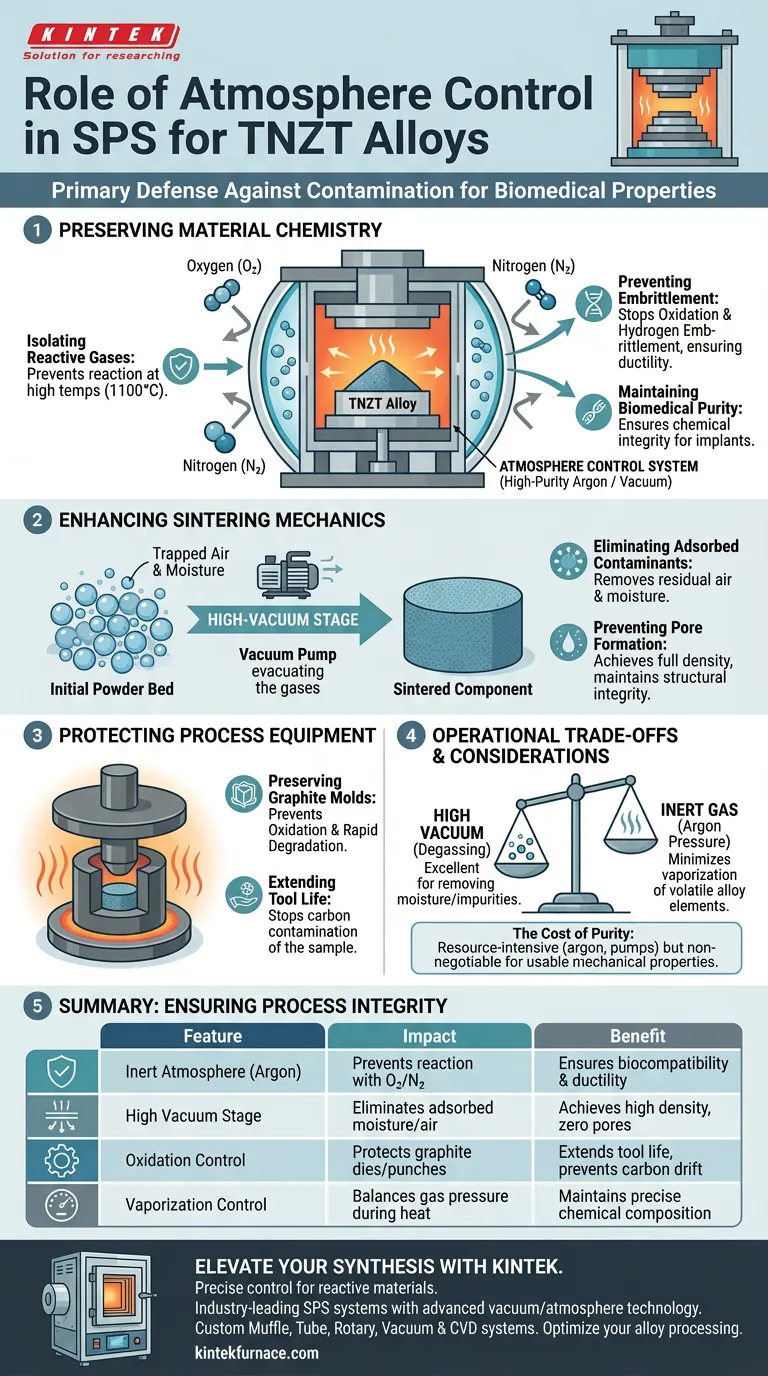

Das Vakuum- oder Atmosphärenkontrollsystem dient als primäre Verteidigungslinie gegen Kontamination während des Spark Plasma Sintering (SPS) von TNZT-Legierungen. Es funktioniert, indem es eine makellose Umgebung – oft hochreines Argon – schafft und aufrechterhält, um das hochreaktive Titanpulver während der Verarbeitung bei Temperaturen von bis zu 1100 °C von atmosphärischen Gasen wie Sauerstoff und Stickstoff zu isolieren.

Kernbotschaft Die Verarbeitung von titanbasierten Legierungen erfordert eine strenge Umgebungsisolierung, um chemische Degradation während des Erhitzens zu verhindern. Das Atmosphärenkontrollsystem schützt die biomedizinischen Eigenschaften des Materials, indem es reaktive Gase eliminiert, die andernfalls Oxidation, Wasserstoffversprödung und reduzierte mechanische Leistung verursachen würden.

Erhaltung der Materialchemie

Die Verarbeitung von TNZT-Legierungen (Titan-Niob-Zirkonium-Tantal) erfordert die Bewältigung der extremen Empfindlichkeit des Materials gegenüber interstitiellen Elementen.

Isolierung reaktiver Gase

Die Hauptfunktion des Systems besteht darin, eine Barriere zwischen der Probe und der Umgebungsatmosphäre zu schaffen.

Titanlegierungen sind bei erhöhten Temperaturen hochreaktiv. Ohne diese Kontrolle würde die Legierung schnell Sauerstoff und Stickstoff aus der Luft aufnehmen.

Verhinderung von Versprödung

Die Exposition gegenüber diesen Gasen hat katastrophale Folgen für biomedizinische Materialien.

Das Kontrollsystem verhindert Oxidation und Wasserstoffversprödung und stellt sicher, dass die Legierung die Duktilität und Ermüdungsfestigkeit behält, die für Strukturimplantate erforderlich sind.

Aufrechterhaltung der biomedizinischen Reinheit

Bei TNZT-Verbundwerkstoffen bestimmt die chemische Zusammensetzung die Biokompatibilität.

Durch die Aufrechterhaltung einer hochspezifischen Argonatmosphäre stellt das System sicher, dass das endgültig gesinterte Produkt chemisch rein und sicher für den Einsatz im menschlichen Körper bleibt.

Verbesserung der Sintermechanik

Über die Chemie hinaus spielt das Atmosphärenkontrollsystem eine physikalische Rolle bei der Verdichtung des Pulvers.

Eliminierung adsorbierter Verunreinigungen

Vor dem Rückfüllen mit Argon wird oft eine Hochvakuumstufe verwendet, um die Kammer zu evakuieren.

Dies eliminiert effektiv Restluft und adsorbierte Feuchtigkeit, die in den Lücken zwischen den Pulverpartikeln eingeschlossen sind.

Verhinderung von Poren bildung

Die Entfernung dieser Gase ist entscheidend für die Erzielung einer vollständigen Dichte.

Wenn eingeschlossene Gase im Pulverbett verbleiben, können sie während des schnellen Sinterns geschlossene Poren bilden und die strukturelle Integrität der Komponente beeinträchtigen.

Schutz der Prozessausrüstung

Das Atmosphärenkontrollsystem schützt mehr als nur die TNZT-Legierung; es ist unerlässlich für das SPS-Werkzeug selbst.

Erhaltung von Graphitformen

SPS verwendet Graphitformen und -stempel, die in Gegenwart von Sauerstoff schnell degradieren.

Ein Vakuum oder eine inerte Atmosphäre verhindert die Oxidation von Graphit bei hohen Temperaturen, verlängert die Lebensdauer der Formen und verhindert die Kohlenstoffkontamination der Probe.

Betriebliche Kompromisse und Überlegungen

Obwohl die Atmosphärenkontrolle unerlässlich ist, birgt sie spezifische Herausforderungen, die bewältigt werden müssen.

Vakuum vs. Inertgasdruck

Es gibt ein Gleichgewicht zwischen Entgasung und Unterdrückung.

Während Hochvakuum hervorragend zur Entfernung flüchtiger Verunreinigungen und Feuchtigkeit geeignet ist, wird Inertgas (Argon) bei Spitzentemperaturen für TNZT im Allgemeinen bevorzugt, um die Verdampfung flüchtiger Legierungselemente zu minimieren.

Die Kosten der Reinheit

Die Erreichung der erforderlichen Umgebungsqualität ist ressourcenintensiv.

Hochreines Argon und Hochvakuum pumpen erhöhen die Betriebskosten, aber für Titanlegierungen ist dies eine nicht verhandelbare Anforderung, um brauchbare mechanische Eigenschaften zu erzielen.

Sicherstellung der Prozessintegrität für TNZT-Anwendungen

Um die Qualität Ihrer TNZT-Komponenten zu maximieren, sollte Ihre Atmosphärenstrategie mit Ihren spezifischen Qualitätsmetriken übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf biomedizinischer Sicherheit liegt: Priorisieren Sie einen hochreinen Argonfluss, um Oxidation und Versprödung strikt zu verhindern und sicherzustellen, dass das Material chemisch inert bleibt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Dichte liegt: Stellen Sie eine rigorose anfängliche Vakuumstufe sicher, um Pulverlücken vollständig zu entgasen und Feuchtigkeit zu entfernen, bevor das Erhitzen beginnt.

Der Erfolg beim Sintern von TNZT beruht nicht nur auf Hitze und Druck, sondern auf der absoluten Reinheit der Umgebung, in der sie angewendet werden.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die TNZT-Legierungsverarbeitung | Nutzen für das Endprodukt |

|---|---|---|

| Inerte Atmosphäre (Argon) | Verhindert Reaktion mit Sauerstoff/Stickstoff | Gewährleistet Biokompatibilität und Duktilität |

| Hochvakuumstufe | Beseitigt adsorbierte Feuchtigkeit und Luft | Erzielt hohe Dichte ohne Poren |

| Oxidationskontrolle | Schützt Graphitformen und -stempel | Verlängert die Werkzeuglebensdauer und verhindert Kohlenstoffdrift |

| Verdampfungskontrolle | Gleicht Gasdruck bei Spitzentemperaturen aus | Aufrechterhaltung einer präzisen chemischen Zusammensetzung |

Verbessern Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Eine präzise Kontrolle über Ihre Sinterumgebung ist für reaktive Materialien wie TNZT-Legierungen nicht verhandelbar. KINTEK bietet branchenführende Spark Plasma Sintering (SPS)-Systeme, die mit hochentwickelter Vakuum- und Atmosphärenkontrolltechnologie integriert sind.

Unterstützt durch F&E und Fertigungsexpertise bieten wir anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, Kontaminationen zu eliminieren und maximale Materialdichte zu gewährleisten. Ob Sie medizinische Implantate oder Hochleistungs-Luft- und Raumfahrtkomponenten entwickeln, unsere Hochtemperatur-Laböfen sind für Ihre spezifischen Bedürfnisse konzipiert.

Bereit, Ihre Legierungsverarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen.

Visuelle Anleitung

Referenzen

- Satyavan Digole, Tushar Borkar. Improved Tribological Performance of Nitride-Reinforced Biocompatible Titanium–Niobium–Zirconium–Tantalum (TNZT) Alloys for Advanced Orthopedic Applications. DOI: 10.3390/met14010122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was unterscheidet Schutzgasöfen von Standard-Rohröfen? Wichtige Vorteile für den Materialschutz

- Warum sind Schutzgasöfen in der modernen Industrie unerlässlich? Erschließen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Welche atmosphärische Umgebung ist für das katalytische Entbinden von MIM erforderlich? Erreichen Sie 99,999 % Reinheit für perfekte Metallteile

- Welche Sicherheitsmerkmale sind typischerweise in Schutzgasöfen enthalten? Gewährleistung eines sicheren Betriebs durch fortschrittlichen Schutz

- Welche Materialien außer Metallen profitieren von der Wärmebehandlung unter Inertatmosphäre? Schützen Sie Hochleistungspolymere wie PTFE

- Was ist der Zweck einer chemisch inerten Atmosphäre in einem Ofen? Schutz von Materialien vor Oxidation und Kontamination

- Welche Umweltvorteile bieten Ofenatmosphären? Emissionen und Abfall reduzieren durch fortschrittliche Steuerung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess