Im Kern unterscheiden sich Schutzgasöfen von Standard-Rohröfen durch zwei entscheidende Merkmale: eine umfassende Umgebungsabdichtung und präzise Gasmanagementsysteme. Während ein Standardofen eine Probe lediglich in Umgebungsluft erhitzt, ist ein Schutzgasofen speziell dafür konstruiert, diese Luft durch ein nicht-reaktives Gas zu ersetzen, um das Material bei hohen Temperaturen vor Oxidation und anderen chemischen Veränderungen zu schützen.

Während ein Standard-Rohrofen ein Material erhitzt, steuert ein Schutzgasofen die chemische Umgebung, in der es erhitzt wird. Dies macht ihn zu einem unverzichtbaren Werkzeug für die Verarbeitung von Materialien, die sonst durch Sauerstoff bei hohen Temperaturen beschädigt oder kontaminiert würden.

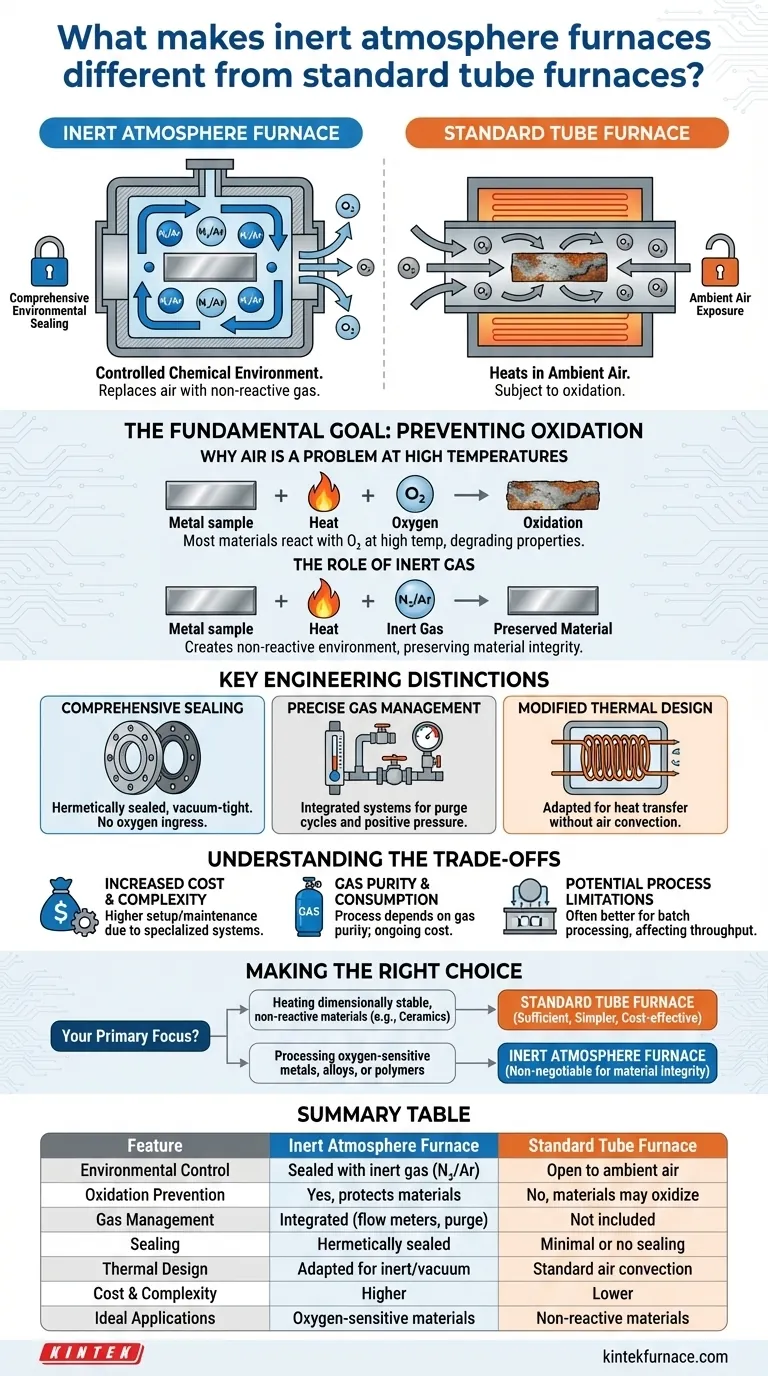

Das grundlegende Ziel: Oxidation verhindern

Um den Unterschied in der Hardware zu verstehen, müssen Sie zunächst das chemische Problem verstehen, das diese Öfen lösen.

Warum Luft bei hohen Temperaturen ein Problem ist

Die meisten Materialien, insbesondere Metalle, reagieren beim Erhitzen mit Sauerstoff. Dieser Prozess, bekannt als Oxidation, kann die strukturellen, elektrischen oder chemischen Eigenschaften des Materials beeinträchtigen.

Ein Standard-Rohrofen, der der Umgebungsluft ausgesetzt ist oder diese zirkuliert, ist für Prozesse ungeeignet, bei denen solche Reaktionen verhindert werden müssen.

Die Rolle von Inertgas

Schutzgasöfen lösen dieses Problem, indem sie eine kontrollierte, nicht-reaktive Umgebung schaffen. Sie spülen die Umgebungsluft aus der Heizkammer und ersetzen sie durch ein Gas wie Stickstoff oder Argon.

Diese Inertgase reagieren selbst bei extremen Temperaturen nicht mit dem zu verarbeitenden Material und bewahren so dessen ursprüngliche Zusammensetzung. Dies ist entscheidend für Anwendungen wie das Verbinden, Aushärten und spezifische Wärmebehandlungen empfindlicher Legierungen oder Polymere.

Wichtige technische Unterschiede

Die Notwendigkeit, eine reine, sauerstofffreie Umgebung aufrechtzuerhalten, führt zu mehreren wesentlichen Konstruktionsunterschieden im Vergleich zu Standard-Rohröfen.

Umfassende Abdichtungssysteme

Der wichtigste Unterschied ist die Fähigkeit des Ofens, hermetisch abgedichtet zu werden. Ein Schutzgasofen verfügt über vakuumdichte Flansche, Dichtungen und Abdichtungen an allen Ein- und Austrittsstellen.

Diese robuste Abdichtung isoliert die Innenkammer von der äußeren Umgebung und stellt sicher, dass während des Heizprozesses kein Sauerstoff eindringt. Standardöfen verfügen nicht über dieses Maß an Abdichtung.

Präzises Gasmanagement

Schutzgasöfen umfassen integrierte Gasversorgungssysteme. Diese bestehen typischerweise aus Ein- und Auslassöffnungen, Durchflussmessern, Ventilen und Manometern.

Dies ermöglicht es dem Bediener, einen Spülzyklus durchzuführen, bei dem Inertgas durch die Kammer gespült wird, um die gesamte Luft vor Beginn der Heizung zu verdrängen. Es ermöglicht auch die Aufrechterhaltung eines leichten Überdrucks während des Betriebs, um das Eindringen von atmosphärischer Luft zu verhindern.

Modifiziertes thermisches Design

Das Fehlen von Luft verändert grundlegend, wie sich Wärme verhält. Luft erleichtert die Wärmeübertragung durch Konvektion, die in einer reinen Inertgas- oder Vakuumumgebung nicht vorhanden ist.

Ingenieure müssen dies berücksichtigen. Isolationsmaterialien können sich anders verhalten, und das Design von Heizelementen (wie Induktionsspulen) muss angepasst werden, um Wärme ohne die Anwesenheit von zirkulierender Luft effektiv abzuleiten. Diese spezielle thermische Technik ist bei der Konstruktion von Standardöfen kein Faktor.

Die Kompromisse verstehen

Die Wahl eines Schutzgasofens bringt neue betriebliche Überlegungen und Komplexitäten mit sich.

Erhöhte Kosten und Komplexität

Die speziellen Dichtungen, Gasversorgungssysteme und die potenzielle Notwendigkeit einer Vakuumpumpe machen Schutzgasöfen deutlich komplexer und teurer als ihre Standard-Pendants. Sie erfordern strengere Einrichtungs- und Wartungsverfahren.

Gashreinheit und Verbrauch

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit des verwendeten Inertgases ab. Jegliche Verunreinigungen in der Gasversorgung können die Ergebnisse beeinträchtigen. Dies führt auch zu laufenden Betriebskosten für den Gasverbrauch.

Potenzielle Prozessbeschränkungen

Während Standard-Rohröfen oft in kontinuierlichen Prozessen eingesetzt werden können, bei denen Materialien durchlaufen, eignet sich die Notwendigkeit der Abdichtung und Spülung in einem Schutzgasofen oft besser für die Chargenverarbeitung. Dies kann je nach Anwendung den Durchsatz beeinflussen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einem Standard- und einem Schutzgasofen ist nicht die Frage, welcher "besser" ist, sondern welcher für Ihr spezifisches Material und Ihren Prozess notwendig ist.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von maßstabilen, nicht-reaktiven Materialien (wie vielen Keramiken) liegt: Ein Standard-Rohrofen ist oft ausreichend, einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Metallen, Legierungen oder bestimmten Polymeren liegt: Ein Schutzgasofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und Prozesswiederholbarkeit liegt: Ein fortschrittlicher Schutzgasofen, oft mit Hochvakuumfähigkeiten, ist erforderlich, um die am besten kontrollierte Umgebung zu schaffen.

Letztendlich hängt die Auswahl des richtigen Ofens davon ab, die chemische Stabilität Ihres Materials bei Ihrer Zielverarbeitungstemperatur zu verstehen.

Zusammenfassungstabelle:

| Merkmal | Schutzgasofen | Standard-Rohrofen |

|---|---|---|

| Umgebungskontrolle | Abgedichtet mit Inertgas (z.B. Stickstoff, Argon) | Offen für Umgebungsluft |

| Oxidationsschutz | Ja, schützt Materialien vor Sauerstoffreaktionen | Nein, Materialien können oxidieren |

| Gasmanagementsystem | Integriert mit Durchflussmessern, Ventilen und Spülzyklen | Nicht enthalten |

| Abdichtung | Hermetisch abgedichtet mit vakuumdichten Komponenten | Minimale oder keine Abdichtung |

| Thermisches Design | Angepasst für Inertgas- oder Vakuumumgebungen | Standarddesign für Luftkonvektion |

| Kosten und Komplexität | Höher aufgrund spezialisierter Systeme | Niedriger und einfacher |

| Ideale Anwendungen | Sauerstoffempfindliche Metalle, Legierungen, Polymere | Nicht-reaktive Materialien wie Keramiken |

Benötigen Sie einen Ofen, der Materialreinheit gewährleistet und Oxidation verhindert? KINTEK ist auf Hochtemperaturlösungen mit umfassender Anpassung spezialisiert. Unsere Schutzgasöfen, Teil einer Produktlinie, die Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD-/PECVD-Systeme umfasst, werden mit robuster Forschung und Entwicklung sowie eigener Fertigung entwickelt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Ihre empfindlichen Materialien schützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen